一种快锻机蓄能器回程系统改造设计

李兆凯,郭 璞,韦朝强,杜真一,魏太春,陈 波

(西部超导材料科技股份有限公司,陕西西安 710000)

0 引言

随着液压技术迅猛发展,锻造工艺要求不断提高,如何提高锻造设备频次和控制精度一直是人们研究的主要方向。在锻造过程中,经常会用到精整工序以得到较好的表面质量,这种模式要求快锻机具有较高的锻打频次和较小的锻造深度。油路的频繁切换对管路就会造成冲击,蓄能器的应用可以确保快锻机回程系统稳定运行、有效改善动态性能、延长设备使用寿命,亦可降低噪声。

姚静等人[1]建立了蓄能器的动态方程并对蓄能器快锻回路建立了数学模型,最后对模型的准确性通过仿真和实验加以验证。马志刚等人[2]研究了一般快锻机卸载形式对卸载管的冲击,通过仿真给出了不同容积蓄能器用于卸载回路的效果,为卸载回路蓄能器容积的选择提供了理论依据。魏海涛等人[3]以10 MN 快锻液压机组为研究对象,运用AMESim 软件对使用气囊式和活塞式2 种蓄能器回程系统进行了仿真,对比在不同参数时两种蓄能器对快锻机回程系统特性的影响。

1 45MN 快速锻造液压机概况

45MN 快速锻造液压机(简称45MN 快锻机)是西部超导材料科技股份有限公司的主型设备之一,主要用于铸锭开坯、棒材、锻坯等锻造工序。45MN 快锻机投用已近10年,液压系统长期处在高温、高压、振动大的环境中。8 个蓄能器并联通过分支管卸载管汇入主卸载管,其中任一分支管卸载管发生故障时,须将主、分支卸载管整体拆除进行维修(图1)。整个维修过程不仅需要耗费大量人力物力,而且停机至少半天以上。

经长时间使用过后,卸载管之间和卸载管与法兰焊接连接部位的焊缝处经常发生开裂或脱焊现象(图2)。虽然经过多次补焊但故障率连年上升,已经严重影响设备的正产生产。

2 回程系统改造技术方案

图1 蓄能器装置卸载管

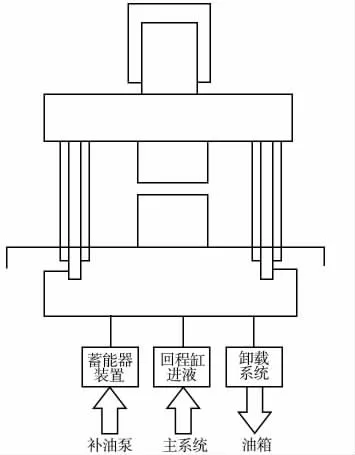

快锻机回程系统原理如图3 所示,通过选择可以实现由蓄能器与回程缸相连或者主系统和回程缸相连的切换。

在精整作业时,回程缸油液通过补油泵-蓄能器获得,此时进液阀不动作,在锻造过程中,回程缸油液注入至蓄能器装置中,在回程时蓄能器反充至回程缸,活动横梁迅速抬起。合适容积的蓄能器,既可削减加压时的振动和避免高压溢流,降低系统发热量,还可以减少泵供液量,节能,以及获得很高响应性。

为了更好体现蓄能器在快锻机回程系统中的优势,降低蓄能器装置的故障率,结合长期以来的设备维修经验及类似设备改造的成功经验尝试了以下3 种改造方案。

图2 焊缝分布示意

图3 快锻机回程系统示意

2.1 方案1:一体式分支卸载管(图4)

本方案的优点在于将弯管与两直管进行一次弯曲成型,这样可以减少了焊缝的数量,但是焊缝发生故障是维修的难度依然存在。

2.2 方案2:拔管式卸载管(图5)

本方案的优势在于采用拔管法制作整体卸载管,即利用主卸载管作为本体,在对应位置拔出相应分支管,将焊缝数量减少至一条,可极大降低焊缝故障风险,但是拔管部分有厚度不一致的可能,而且高度不宜太长,最终还是会留有一条焊缝。

图4 一体式分支卸载管

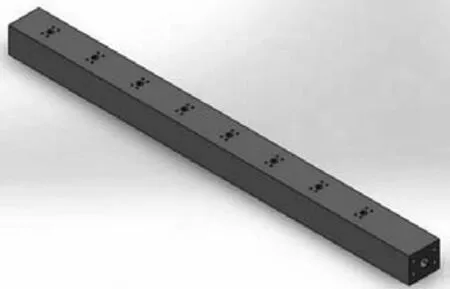

2.3 方案3:设计一阀块代替卸载管(图6)

在总结前2 种方案的基础上,改变思路提出了第三种方案——设计一阀块代替卸载管。也就是现在采用的方案。

此种卸载方式,彻底改变了快锻机回程系统蓄能器的连接工艺,避免了焊接应力存在,彻底消除了焊缝(图7)。在应对往复频率较高的冲击时,整体性能优异。

其在使用和维护方面需要注意:①在充油状态下不可对蓄能器进行不可拆卸和维修,蓄能器上也不允许进行加工或焊接作业;②蓄能器应充稳定性好的惰性气体,气压须符合规定;③蓄能器在使用过程中,须定期检查压力。

图5 拔管式卸载管

3 结束语

(1)采用阀块替代原快锻机回程系统蓄能器装置卸载管,可以有效避免卸载管焊接加工过程中焊接应力的影响,解决焊缝的脱焊或开裂问题。

(2)虽然制造阀块的成本会高于焊接式卸载管,但是从长远使用角度出发,较低的故障率、较高的开动率,可确保设备的正常运行。

(3)阀块的整体性能和使用寿命远远大于焊接式卸载管,可减少大量维修停机时间,同时也降低了维修强度。

图6 阀块

图7 现场使用的阀块式连接卸载方式