基于有限元分析的重型机床轻量化设计方法

刘银锋

(齐齐哈尔工程学院,黑龙江齐齐哈尔 161005)

0 引言

随着市场竞争的日趋激烈,轻量化设计理念越来越受到机床(尤其是重型机床)厂家的重视。对于重型机床而言,轻量化设计更多的情况是在设计中通过优化大件结构降低大件质量而达到节省原材料节约成本的目的。然而,如何进行优化、能减重到什么程度、原则是什么,却很难界定。通过有限元分析,计算出各大件对机床切削刚度的影响占比数据,并根据此数据调整各大件的截面尺寸,再进行二次分析计算验证,证明可以通过此方法对大件进行优化达到提高刚度、减轻重量的目的。下面以12.5 m 双柱立车为例,对该方法进行说明。

1 切削刚度仿真计算

刀架所能承受的最大切削力是机床切削性能指标最关键技术参数之一,可以认为机床受最大切削力状态即为该机床最恶劣的工况,对此工况进行仿真模拟,得出最大切削力状态刀尖的变形值,可在设计阶段即预知该机床的切削刚度指标。考虑通用性及计算过程的复杂程度,可忽略刀夹、刀具等附件的影响,直接选取滑枕端部变形进行观测评价。

1.1 最大切削力状态工况设定

对于双柱立式车床,首先确定工作台面高度L0=100 mm,滑枕端部距离工作台面L1=0.4×Hmax=2200 mm(Hmax为最大加工高度5500 mm),滑枕伸出长度L2=1/3×Lmax=1050 mm(Lmax为滑枕最大行程3150 mm)。横梁位置通过滑枕位置关系确定,左刀架位于横梁左侧行程起点,右刀架位于横梁中点。

1.2 分步计算各工况的前处理

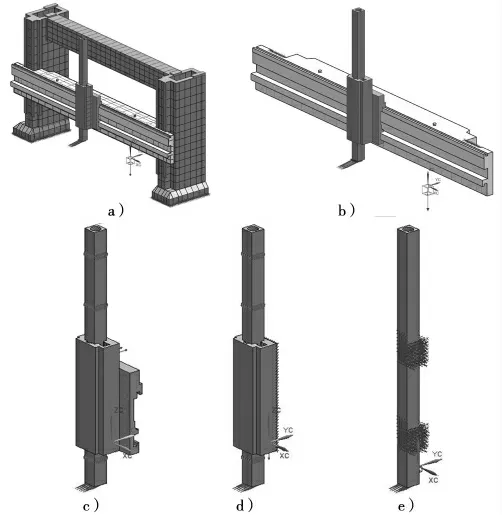

全部计算过程分5 步完成,每一步为一种模拟状态,均同样施加载荷(图1)。本机床刀架方滑枕边长400 mm,取最大切削力Fx=50 kN,Fy=100 kN,Fz=50 kN。每次计算均读取滑枕端部相同节点变形值:第一步,先进行整机装配最大切削力状态刀尖变形计算,建立整机装配有限元分析模型,固定立柱底面(图1a);第二步,计算时在前一步基础上去掉龙门架,固定横梁与立柱接触面(图1b);第三步,计算时再去掉横梁,固定横梁滑座与横梁接触面(图1c);第四步,仅对右刀架装配模型进行分析计算,固定回转滑座与横梁滑座接触面(图1d);第五步,选取滑枕单件作为研究对象,对于法向为X 向的滑枕与回转滑座4 个包容面固定X、Y、Z 等3 个移动自由度,放开绕Y、Z 轴旋转的2个自由度,固定绕X 轴旋转的自由度,对于法向为Y 向的滑枕与回转滑座4 个包容面固定X、Y、Z 等3 个移动自由度,放开绕X、Z 轴旋转的2 个自由度,固定绕Y 轴旋转的自由度(图1e)。

图1 各步骤计算边界条件

2.3 分步计算结果及其数据分析

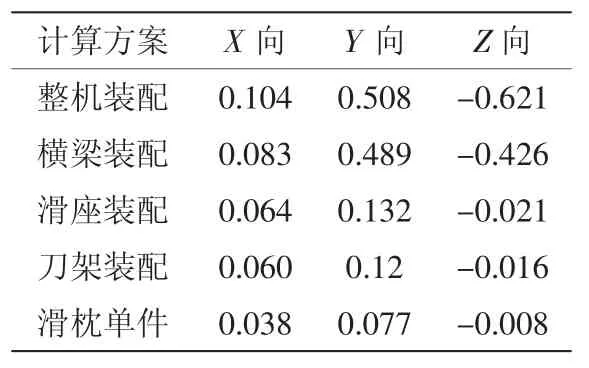

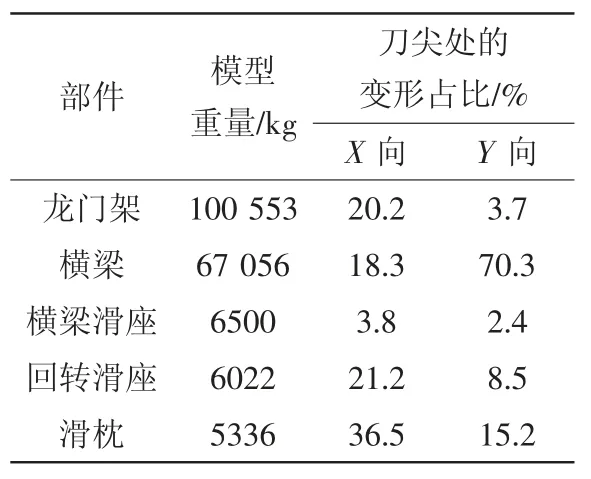

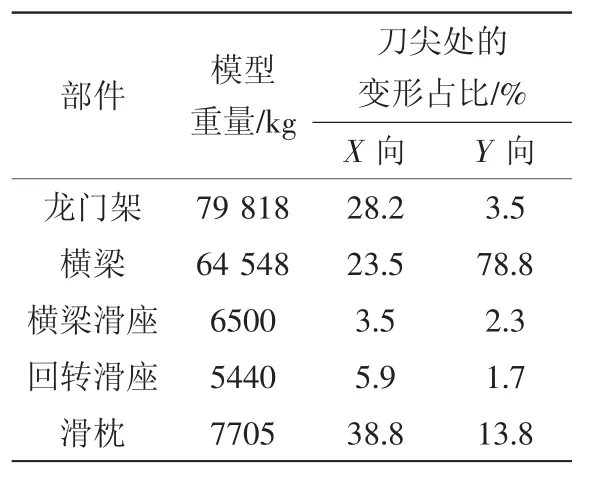

将各步计算结果整理成按组合方案及其部件装配计算步骤的形式(表1)。根据计算结果,将每行数据向下做差即得出每个部件反映在刀尖的变形值。再结合计算模型的重量得出表2,各部件模型总重量为185 467 kg。其中,Z 方向数据主要对应G5项检验精度,可通过横梁反变形工艺消除,对切削精度影响不大,故未列出。龙门架中大件优化主要考虑立柱。

由表2 可以看出,该机床重量主要在于龙门架和横梁,横梁滑座和回转滑座变形较小且重量值也小,减重空间不大。在切削敏感方向X 向,滑枕对切削变形影响最大,为36.5%;在主切削力Y 方向,横梁对刀尖变形影响最大,为70.3%。质量最大的2 个是部件龙门架和横梁,它们在2 个方向的刚度差均较大,可以考虑降低龙门架Y 向尺寸或筋板厚度和减少横梁横向筋板数量或降低筋板厚度来降低2 个部件过量的刚度储备,并适当增加滑枕截面尺寸以提高整机刚度。

表1 原始变形数据 mm

表2 优化前各部件重量及其反映在刀尖处的变形占比

2 优化后结果数据

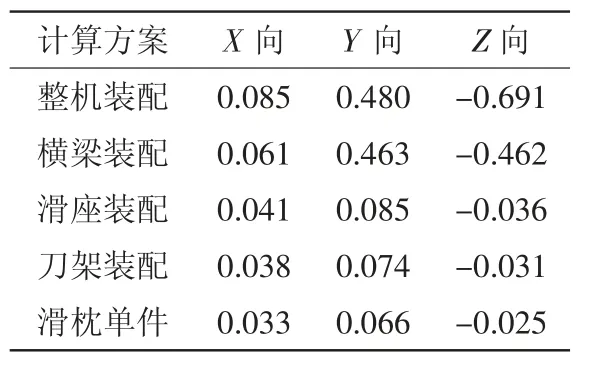

根据以上分析对模型进行优化,增加滑枕截面至450 mm,龙门架和横梁减重后再进行有限元分析(表3)。同样可以得到表4,各部件模型总重量为164 011 kg。

表3 优化后变形数据 mm

表4 优化后各部件重量及其反映在刀尖处的变形占比

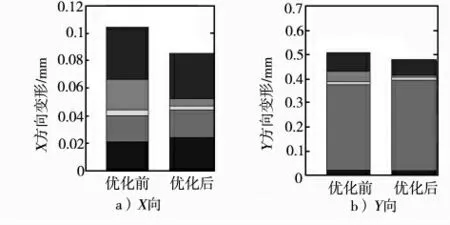

为对比数据,在MATLAB 中绘制出各部件反映在刀尖处的变形条形图(图2)。图中每列从下到上分别代表龙门架、横梁、横梁滑座、回转滑座、滑枕反映在刀尖处的变形值,总高度即为方案的刀尖变形值。

优化后的总高度均小于优化前,说明优化后提高了刀尖切削刚度:X 方向 从 0.104 mm 降为0.085 mm,刚度提高了18.3%,Y 方向从0.508 mm 降为0.480 mm,刚度提高了5.5%。从表2 和表4 可以看出,整机优化过程中模型重量数据减重约21.5 t,为原机床的11.6%。

图2 X 向和Y 向各部件反映在刀尖变形条形

3 机床切削状态固有频率对比分析

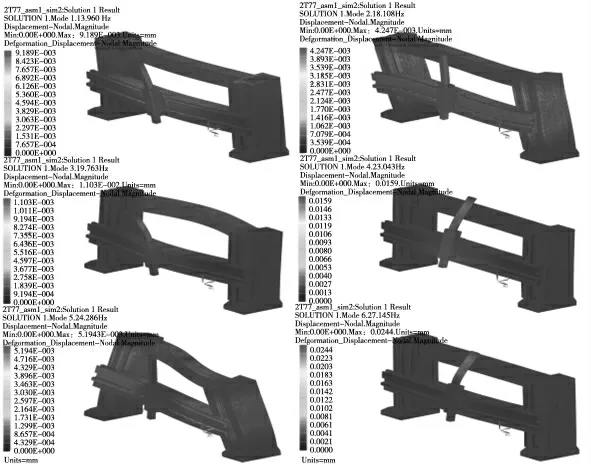

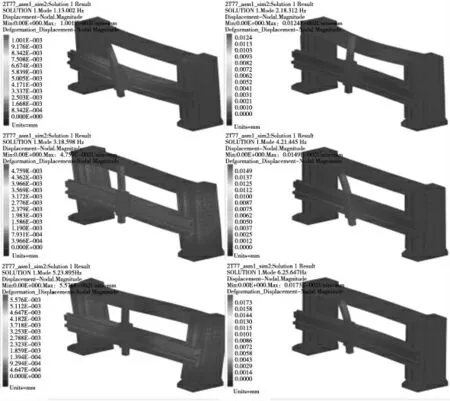

静载荷分析确定的机床大件结构尺寸,证明优化设计的方案能够达到节约成本的基础上的切削刚度。然而,机床切削性能还需考证机床动态性能指标。优化前后的模型进行固定立柱底面的模态分析结果如图3、图4 所示。

图3 优化前前六阶模态振型

图4 优化后前六阶模态振型

4 结论与总结

12.5 m 双柱立车常规配置参数刀架滑枕截面为400 mm×400 mm,滑枕大件与龙门架重量比例接近1:20,与横梁大件重量比例大于1:10。然而,对于切削刚度的影响却不超过2 倍。这个比例明显不协调。根据上面的分析结果可知,龙门架和横梁的刚度储备是过剩的,按此思路进行机床的轻量化设计能够得到良好效果。这为重型机床的轻量化设计提供了一种切实可行的研究方法,值得重型机床厂家在此思路上深入研究。