木质纤维素预处理方法研究进展

,,*

(1.喀什大学生命与地理科学学院,新疆喀什 844000;2.叶尔羌绿洲生态与生物资源研究高校重点实验室,新疆喀什 844000;3.华南理工大学生物科学与工程学院,广东广州 510006)

在全球气候变暖以及环境污染防控的大环境下,高污染、高排放的一次能源逐渐受到限制,探索可替代常规化石能源的新型能源已成为重要解决途径[1]。生物质能源作为一种可再生能源,在自然界广泛分布,地球上每年经过光合作用产生的生物质能量是化石能源消耗总量的10~20倍,但生物质能源利用率极低,只有不到3%[2]。我国是农牧业大国,拥有丰富的生物质资源,具有广阔的开发应用前景[3-4]。如农业废弃物秸秆、稻壳、枯草、木屑等木质纤维素作为非食用性生物质不仅贮量丰富,而且生长快、易获得、价格低,极具开发应用价值[5]。这些木质纤维素生物质不仅可用于制备生物乙醇、生物柴油等清洁能源,还可用于制备各种化工原料及生物基材料,或将木质纤维素糖化水解得到葡萄糖、木糖及阿拉伯糖等糖类用于微生物发酵培养基质[6-8]。因此,可再生木质纤维素生物质资源的转化和利用在我国坚持可持续发展道路上具有重要意义。

但是,木质纤维素的大规模开发利用受到诸多因素限制[9],如木质纤维素本身固有的高结晶度、抑制剂对微生物发酵的抑制作用、木质纤维素酶解效果较低等严重限制了生物质能源的进一步开发应用,亟待研究解决。同时木质纤维素结构复杂、性质稳定,很难被酶解或微生物降解,有研究表明纤维素酶解效率的高低很大程度上取决于木质纤维素的预处理效果[10]。因此木质纤维素的预处理是提高其酶解效率的有效途径。一方面,在工艺上开发新型预处理技术,旨在破坏木质纤维素的顽抗特性,提高酶解效率;另一方面,在机理上剖析制约纤维素酶解的顽抗特性,旨在明确关键底物特性,以便指导新型预处理技术开发[11-12]。本文综述了近年来国内外研究者对木质纤维素预处理技术的最新研究成果,以便为生物质能源的产业化进程提供有益参考。

1 木质纤维素预处理的目的

木质纤维素包括纤维素、半纤维素和木质素3种主体成分,其作为植物细胞壁的重要组分起着保护细胞的作用[13]。木质素是由苯丙烷及其衍生物为基本组成单位而形成的高分子芳香族化合物,在水解纤维素过程中扮演着屏障作用(见图1)。因此,木质素的存在使得酶对纤维素和半纤维素的接触受到阻碍,并且木质素对水解酶的结合不可逆,导致水解速度降低。

表1 传统的预处理方法Table 1 Traditional pretreatment methods

表2 物理预处理法Table 2 Physical pretreatment

表3 化学预处理法Table 3 Chemical pretreatment

图1 预处理的作用Fig.1 Role of pretreatment

木质纤维素预处理是指通过一定技术手段,破坏木质纤维素的高结晶度结构,使其容易被进一步降解利用[14-16]。通过预处理可以破坏木质素和半纤维素对纤维素的包裹,脱除木质素,降解半纤维素,改变纤维素的晶体结构,纤维素的可及内表面积及松散程度也随之增加,增大了酶与底物的反应面积,使后续酶解效率和糖得率显著增加[17-20]。目前木质纤维素预处理工艺可分为传统预处理和新型预处理两大类,具体方法的选用因材料而定。

2 传统的预处理方法

传统的预处理方法主要包含三大类,如表1所示。

2.1 物理法

物理法主要是通过传统的机械研磨或辐射等作用,直接降低木质纤维素的颗粒大小和结晶度,包括机械粉碎法、高能辐射法和微波处理法等,如表2所示。

机械粉碎作用增加了原材料物质与后面生物酶或酸的反应面积,一定程度提高了酶解或酸解的效果,但机械粉碎作用并不能降解木质素和半纤维素,效果有限[21-22]。高能辐射法则是使用射线照射木质纤维素材料,增大纤维素的松散度,提升酶解或酸解反应的可及度,使后续处理变得更加容易[23]。而微波处理法在化学反应领域已被广泛应用[24]。经过微波处理后不仅可以缩短反应时间,而且降低了需酶量,乙醇产量和浓度也显著提高[25]。

2.2 化学法

通过酸性、碱性、强氧化剂等化学试剂破坏木质纤维素的晶体结构,以便发生化学反应降解,如表3所示。

酸处理技术中,通常在低于100 ℃条件下用浓度大于10%的酸处理,或在100~240 ℃条件下用浓度5%以下的酸处理。但酸性试剂预处理的方法对木质纤维素降解以及晶体结构的破坏作用不显著,且反应装置易被腐蚀等,严重制约了其工业化应用[26]。

表4 生物预处理法Table 4 Biological pretreatment

表5 新型预处理方法Table 5 New pretreatment methods

相比而言,碱性试剂预处理的方法反应条件温和,得到的不利副产物少,且木质素在特定前提下被大量降解,同时半纤维素也有少量被水解,大大增加可及内表面积[27]。但碱性试剂处理不能有效打破木质纤维素的晶体结构,通过和无定形的纤维素结构对比发现,前者酶解反应依旧需要比较长的时间。蒸汽爆破法与氨气爆破法不仅能使纤维素内部产生物理性毁坏,而且能使其内部的化学键毁坏,显著脱除了半纤维素和少量的木质素[28]。但蒸汽爆破法需要高性能的设备,成本昂贵,同样限制了规模化生产[29]。

2.3 生物法

生物法主要通过微生物对底物的反应降解木质素,如表4所示,该方法可以大幅增加纤维素的酶解效果[30]。多使用真菌中的木腐菌降解木质素,如白腐菌、褐腐菌和软腐菌,尤以白腐菌分解木质素能力最强。生物法预处理工艺条件最温和,不但能耗低,而且绿色环保无污染,美中不足的是处理耗时长[31]。

3 新型预处理方法

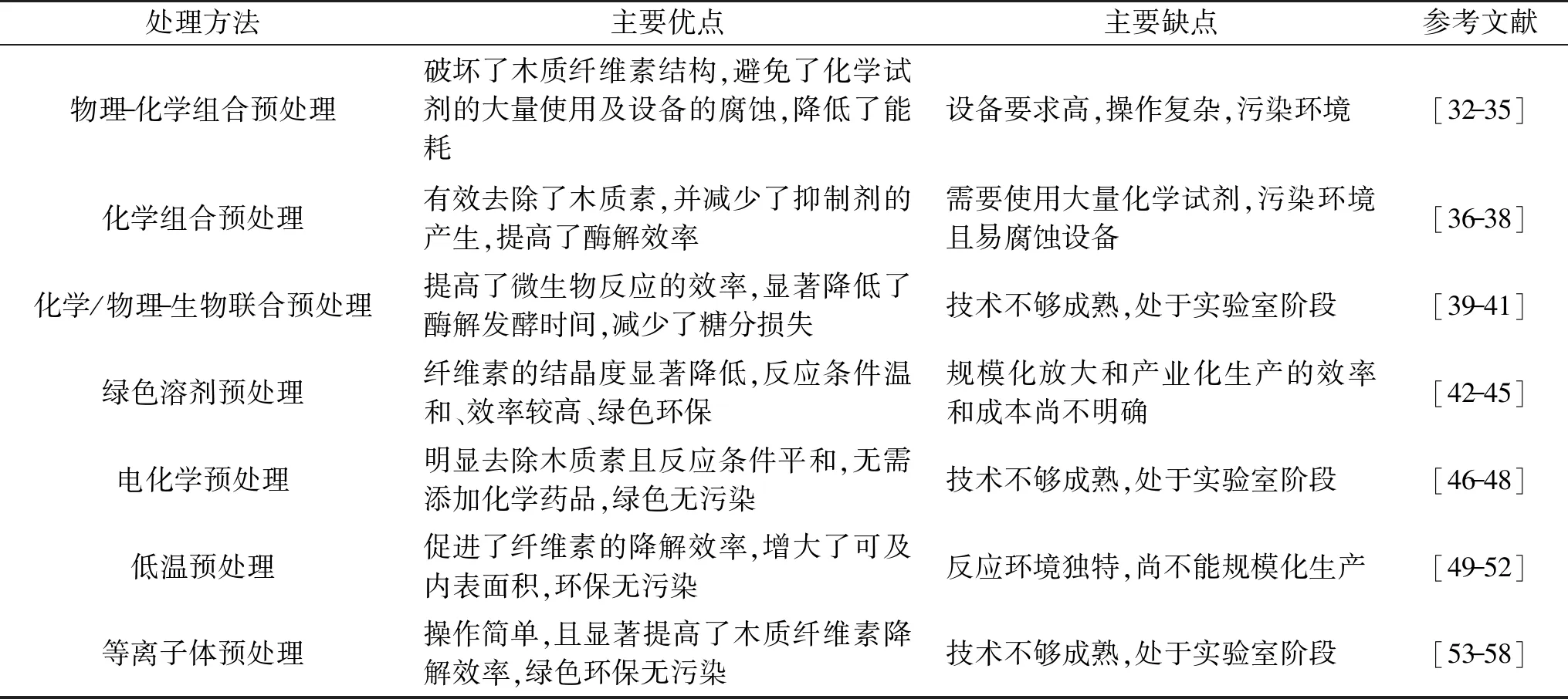

传统的预处理方法不仅操作复杂、对设备要求高、能耗大、成本高、周期长,而且酶解效率低,还会造成一定程度的环境污染。基于此,国内外学者相继探索了一些新型预处理工艺。这些新型预处理方法处理条件相对温和、对设备要求低、能耗小,不仅提高了酶解效率,缩短了反应周期,而且环保绿色。总体来说,新型的预处理工艺占有较强优势,如表5所示,大大提高了产业化应用的生产效率,但目前尚在实验室阶段,规模化放大和处理成本上有待进一步优化。

3.1 物理-化学组合预处理

物理-化学组合预处理包括酒精蒸煮-球磨法、增压热水-球磨法、微波-离子液体预处理。酒精蒸煮-球磨法中,首先用酒精蒸煮木质纤维素,以便于后续反应,通过两步反应即可使底物的微粒变小,晶体粒度也随之被破坏。该方法相比常规的硫酸-乙醇蒸煮法避免了硫酸的使用和设备腐蚀等问题[32]。增压热水-球磨法的联合预处理,可使少量半纤维素水解,破坏木质纤维素结构,大大缩短了后面球磨的时间,有效减少了预处理时的能量消耗。该方法较单独使用高压热水预处理明显降低了酶用量(从每克底物40FPU降低到4FPU),具有更高的研究价值[33]。增加纤维素酶解效果的方法还包括微波协助的组合预处理工艺,该工艺中微波显著减少了纤维素结晶度,增强其在离子溶液中的溶解性[34]。此外,还包括微波-碱处理以及微波-酸处理等联合预处理[35]。

3.2 化学组合预处理

木质纤维素单纯经过酸反应,多数木质素并未被去除,显著影响了后期酶解效率。但是通过酸碱组合共同反应以后,多数非纤维素类物质被去除,酸反应过程中产生的抑制剂也大大减少,酶解效率大幅增加。如对木质纤维素材料使用强酸-强碱(稀硫酸-氢氧化钠)或弱酸-弱碱(甲酸-氨水)共同反应后,木质素和半纤维素被有效去除,得到大量纤维素底物[36]。甲酸处理会造成纤维素堆积,因此酶可及表面积显著减少,降低了酶解效率[37]。但通过后续平和体系下的氨水浸泡处理,增加酶可及接触面,水解效率明显增加。尤其使用酸碱联合预处理底物后,由于交联度增大,含有少量的非纤维素类材料,在相同条件下黏合度降低,可为后续的高固反应提供更加有利条件。Teramoto[32]研究小组采用分批补料的方法把固液比从5%~7.5%提高到25%,利用高含量高固液比的底物纤维素进行酶解发酵,可得到高浓度的燃料酒精,大大减少了下游酒精的蒸馏费用。

有Zhang等[38]报道了一种有机溶剂-纤维素溶剂相结合的新方法,在常压、50 ℃条件下使用乙醇做有机溶剂,浓磷酸做纤维素溶剂进行处理,可高效破坏木质素的结晶度并脱除半纤维素,在超低酶载量(1 FPU/g 葡聚糖)下也可达到良好的水解效果。该技术最大特点是有效降低了原材料的结晶度,使底物变成无规则状态。与常规处理方法相比,酶用量大大降低,酶解时间显著减少,具有良好的应用价值。

3.3 化学/物理-生物联合预处理

对水稻壳的处理,首先在温和条件下用H2O2或超声波预处理水稻壳,再利用微生物去除木质素。木质纤维素结构经H2O2或超声波处理后被毁坏,更利于微生物的潜入,明显提升去除效果。相比单独使用微生物法,该组合显著降低了反应时间,糖组分损失也较小,应用空间较大。

Yu等[39]的研究发现,联合预处理显著提高了木质素的降解速率,预处理后的底物经酶解后,总可溶性糖和葡萄糖的净收率均有显著提高。用H2O2(2%,48 h)和P. Ostreatus(18 d)联合预处理比单独用P. Ostreatus预处理60 d效果好。Dai等[40]采用细菌与NaOH-尿素相结合的预处理方法,提高了底物的酶解性能。结果表明联合预处理使还原糖和葡萄糖产量分别比单独预处理提高1.396倍和1.372倍。Ma等[41]以水葫芦为原料,在不同预处理条件下进行酶解和乙醇生产,研究发现联合处理效果优于单一预处理。在相同条件下,联合处理水葫芦的酶解还原糖得率是酸处理的1.13~2.11倍,乙醇产量提高了1.34倍。

化学/物理-生物联合预处理,明显提高了微生物反应的效率,显著降低了酶解发酵时间,减少了糖分损失。但是,该技术还不够成熟,目前处于实验室阶段不能规模化应用。发现更多可用于降解的微生物并与化学/物理法相结合可能是今后研究的方向。

3.4 绿色溶剂预处理

研究表明,N-甲基氧化吗啉(NMO)作为一种工业纤维素溶剂,可以处理高结晶度的木质纤维素[42]。在高浓度NMO下,不仅纤维素链彼此间的氢键被全部破坏,而且纤维素链彼此间的范德华力也被削弱,此时纤维素结晶度显著降低。而且,NMO还可以通过生物降解得以回收,绿色环保,并且处理条件温和,效率较高,是一种具有一定潜力和应用价值的新型预处理技术。

Lee等[43]的研究发现,与传统的预处理工艺相比,使用NMO预处理的再生纤维素在第1 h反应中的糖化率有显著提高(约2.7~4.6倍),72 h后再生纤维素的糖化率为87%~96%,而未处理的纤维素糖化率仅为23%左右。Yin等[44]采用再循环离子液体(IL)、1-乙基-3-甲基咪唑乙酸盐([Emim]Ac)预处理木粕,通过酶糖化促进葡萄糖的释放,而不溶解纤维素和木质素。结果表明,预处理显著降低了纤维素的结晶度,从50.9%降至28.4%~37.1%,酶解糖化后的葡萄糖得率是未处理的3~16倍。Uju等[45]使用Avicel和Bagasse在80 ℃或100 ℃下研究了1-hexylpyridinium chloride([Hpy][Cl])预处理纤维素原料的潜力。结果表明,经过预处理的甘蔗渣葡萄糖转化率达95%以上,是未经过预处理的1~3倍。预处理主要是通过改变纤维素的结晶结构或部分降解来提高酶糖化中的初始反应速率,从而提高葡萄糖得率。

绿色溶剂预处理,显著降低了纤维素的结晶度,反应条件温和、效率较高、绿色环保。但是,该技术规模化放大和产业化生产的效率和成本尚不明确,无法大量应用。发现更多新型绿色的预处理溶剂和扩大规模化生产可能是今后研究者所要解决的问题。

3.5 电化学预处理

电化学是研究两类导体形成的带电界面现象及其所发生的变化的科学。在制浆工艺中,采用电化学处理方法进行漂白,能较好维持纸张的机械强度,因为纤维素和半纤维素得以保留,而木质素被明显降解[46]。此工艺反应条件平和,无需加化学药品,可大范围运用,是一种绿色无污染的预处理工艺。

Soloman等[46]发现,漂白纸浆的得率、木质素和聚合度随着碱负荷从2%增加到6%而降低,在368 K条件下,随着碱用量的增加,纸浆的强度和白度增加,而在383 K条件下,4%的碱可获得最佳强度。

崔晓敏等[47],Cui等[48]为了开发一种经济有效、环境友好的木质素降解技术,提出了电化学氧化(ECO)与生物降解(BD)相结合的协同降解木质素技术。结果表明,经ECO处理后,木质素的生物降解性由0.20~0.25提高到0.31~0.37。因此,降低了后续的生物降解时间。

电化学预处理,可以破坏木质素的难降解键合结构,生成可降解的中间体。是一种经济有效、环境友好的木质素降解方法。但是,该技术还不够成熟,目前处于实验室阶段。建立健全可用于产业化生产的电化学预处理技术可能是该技术今后研究的重点。

3.6 低温预处理

多数木质纤维素预处理在常温或高温环境下反应,而文献[49-52]报道,在低温下使用NaoH/尿素混合溶液处理木质纤维素,相比中高温条件可进一步促进纤维素降解效率。因低温(<15 ℃)毁坏了NaOH溶液中的木质纤维素结晶度,使木质纤维素的颗粒疏松度显著增加。同时利用液体凝固时体积膨胀,使酶可及内表面积增大,进一步损坏了纤维素的内部结构,提高转化率。因低温预处理所需的环境比较独特,所以在冬天或寒冷地带,可直接在户外进行,不消耗其他能源,环保无污染,具有很大潜力。

Zhao等[49]研究发现,用7% NaOH和12%尿素溶液在低温(-15 ℃)下处理云杉,获得葡萄糖产率高达70%,但在23 ℃和60 ℃的温度下,其他条件不变时,仅获得20%和24%的葡萄糖产率。李明飞等[50]在20 ℃乙醇溶液中对竹子进行超声处理,然后用7% NaOH和12%尿素溶液在12 ℃溶出样品,再用Dioxane,乙醇 和 Dimethyl sulfoxide(DMSO)连续萃取,所得的纤维素含量在75.1%~77.7%之间。经处理样品的化学结构和形态的变化表明,低温下氢氧化钠/尿素预处理有效地破坏了竹子的顽固性,产生了高活性的纤维素材料,用于酶水解生成生物乙醇。Chang等[51]研究了冷冻预处理对木质纤维素酶促转化的影响。结果表明,冷冻预处理能显著提高稻草的酶消化率,从48%提高到84%,未经预处理的稻草经150 U纤维素酶和100 U木聚糖酶酶解48 h后,得到的还原糖分别为226.77、93.84 g/kg。而相同条件下冷冻预处理的还原糖产量分别为417.27、138.77 g/kg。此外,水解产物分析表明,经预处理后,本研究酶解步骤中获得的最高葡萄糖产量为371.91 g/kg干稻草。Cabrera等[52]采用碱和碱性过氧化物在低温下预处理木质纤维素。研究发现,使用碱性过氧化物(4%,24 h)和碱(1%,48 h)处理稻壳和秸秆,得到水解还原糖的最大转化率分别为77.5%和92.6%。而对于预处理得到的残留物,将酶用量减少到原来的一半,就可以获得超过94%的还原糖。

低温预处理,促进了纤维素的降解效率,增大了可及内表面积,环保无污染。但是,该技术尚不成熟,还处于实验室阶段,不能规模化生产。

3.7 等离子体预处理

等离子体预处理主要利用电能的作用形成高活性的离子化气体来破坏木质纤维素的复杂结构。根据介质性质的不同,可分成空气(氮气)、臭氧和氩等离子体预处理法。与其他处理工艺相比,该方法操作简单、绿色环保无污染,并且还可以提高后续酶处理效率。

Bundaleska等[53]研究发现,对甘蔗渣样品进行标准大气压、2.45 GHz的空气等离子体方法处理后,多种木质纤维素被有效降解。通过球磨和NTAP结合的大气等离子体处理,可以大规模解开非结晶结构的纤维,葡萄糖产量达到58%,这将是从非食用纤维中获取葡萄糖的一种新型生产途径[54]。Travaini等[55]通过臭氧等离子体使松木刨花达到60%以上的消化率。利用臭氧分解预处理玉米秸秆,结果在自由水与结合水比例3/5条件下,3/4的木质纤维素被降解,葡萄糖产量从不到1/5增加到4/5[56]。对小麦秸秆的木质素结构采用臭氧化处理,结果表明在秸秆微粒小于60目,水分比例90%下处理2 h,可以得到最大氧化量的木质纤维素,糖回收率达1/2以上[57]。采用大气氩射频微等离子体射流法,将甘蔗渣木质素样品处理4 h后,严重破坏了木质素结构中的C=O键和C=C键,木质素降解效率明显增加[58]。

4 结论与展望

近年来,有关纤维素生物质能源的研究得到了学者的高度重视和广泛关注,并进行了系列利用开发。由于木质纤维素资源的结构紧密、组成复杂,导致其全面转化利用也变得相当复杂,而预处理方法直接影响着木质纤维素的降解率。传统的木质纤维素预处理技术,方法单一、效率低、成本昂贵、且不环保,无法应用于规模化生产。而新型的预处理技术条件温和、能耗低,绿色环保,不仅降低了使用成本,而且扩大了应用范围。然而目前大部分新型预处理技术还不成熟,多处在实验室阶段,无法大量应用于产业化生产。新型预处理工艺在定量扩大后的处理效率和成本费用都尚不明确,是否能实现高效与低成本的平衡有待进一步评价。

未来研究要基于不同的原料特点,集中在新型预处理工艺的开发及其规模化后的系统评价上。另外,还需进一步增强对木质纤维素化学组成成分以及酶解的底物抗性特征等理论体系的研究,针对性地剖析影响木质纤维素降解的反应机理,为继续探寻新颖木质纤维素预处理技术提供信息支撑。只有理论与实践相结合,才能更好地推进低品位木质纤维素生物精炼的产业化进程。