铁路重载货车轮对技术的发展现状

张彦臣 滕杰

摘 要:概述了国内外铁路重载货运的发展现状,对我国铁路重载货车轮对技术现状进行了分析,提出了针对重载的与货车轮对技术有关的车轴车轮制造技术以及轮对检测技术的发展方向。

关键词:重载铁路;货车轮对;发展现状;述评

中图分类号:U270.33 文献标志码:A 文章编号:2095-2945(2019)26-0143-03

Abstract: In this paper, the development status of railway heavy-duty freight transportation at home and abroad was summarized, the technical status of heavy-duty wheelset of wagons on China's railway was analyzed, and the development direction of the axle & wheel manufacturing and detection technology related to the wheelset technology of heavy truck have been proposed.

Keywords: heavy-duty transportation; wheelset of wagons; development status; review

隨着“一带一路”倡议的实施,我国与东欧和欧洲的贸易迅猛发展,对铁路运输能力提出了更高的要求。重载运输是世界铁路货运发展的主要方向之一,是除高速铁路以外,铁路现代化的又一个标志。提高货车的轴重是实现重载运输所采用的一个重要手段,而要提高轴重就必须提高重载货车轮对技术水平。

我国目前铁路货运线上运行的70吨级货车的轴重为23吨,80吨级货车的轴重为25吨,轴重为21吨的货车还在大量的使用,显然,我国货车的轴重水平与重载运输先进国家相比存在较大差距,研发出重载轮对以满足研制更大轴重货运装备的需要,任务迫切。

1 国内外铁路重载货运发展现状

2005年,国际重载协会在巴西召开年会,对“重载铁路”进行了新的定义[1],即满足三条,一是单线年货运量不少于4000万吨,运距在150公里以上,二是单元式列车或者组合式列车牵引重量不小于8000吨,三是车辆轴重达到或超过27吨。

目前国外的情况是,美国、加拿大、澳大利亚、巴西、南非等国家煤炭和矿石资源丰富,货物运量很大,重载运输技术发展较快[2]。美国主要采取重载单元列车方式运输,列车总重达到136000吨,轴重(29.8-35.7)吨,所有一级铁路的标准轴重为33吨,对不同轴重的货车进行长期运行试验比较,再经过综合分析,美国开行最经济的是32.43吨轴重货车。加拿大一级铁路标准轴重己升级为33吨。澳大利亚重载运输技术近年来进步明显,其重载铁路的轴重己经提高到35吨,40吨轴重的机车和货车也已在BHP线路上广泛应用,牵引重量最高达45000吨,年运量超过亿吨。巴西卡拉齐斯重载铁路的轴重是30吨。俄罗斯铁路已经将现有货车轴重提高到了27吨,适用于35吨轴重车辆的关键零部件正在抓紧研制中。

从运输量和运输密度来看,我国的重载运输均位于世界前列。我国重载铁运技术的发展思路是,综合各线路具体情况,逐步提高车辆轴重以提升货运能力,以国铁重载运煤专线为例,轴重普遍由25吨升级为27吨,再进一步向30吨发展。

上世纪八十年代,我国设计制造的60吨级耐候钢货车的轴重为21吨。上世纪九十年代,以开行整列式重载列车的方式对沿海繁忙干线进行技术改造,牵引重量达到5000吨以上。为了满足大秦铁路运行两万吨重载列车的需要,进入21世纪,我国设计制造了轴重为25吨的C80型铝合金、C80B型不锈钢运煤专用敞车;2006年,我国全面生产轴重23吨、载重70吨、时速120km的新型货车,完成了载重货车由60吨级向70吨级的全面升级。从2004年到2007年,针对大秦铁路线的货车运输设备和移动设备,进行了全面的扩能技术改造,其年运量递增5000万吨,到2014年年运量达到4.5亿吨,成为了世界上运输密度最大、运输能力最高的重载铁路。2009年以来,通过对27吨轴重通用货车的系统研究,2014年6月首批轴重为27吨的C80E货车投入大秦线试运行,进行实时考验,并于2016年1月通过铁总的运行考核技术评审,标志着我国与国外重载货车领域的技术差距正在逐步缩小,朝着世界先进重载技术国家迈进了坚实的一步[3]。

2 铁路重载货车轮对技术现状分析

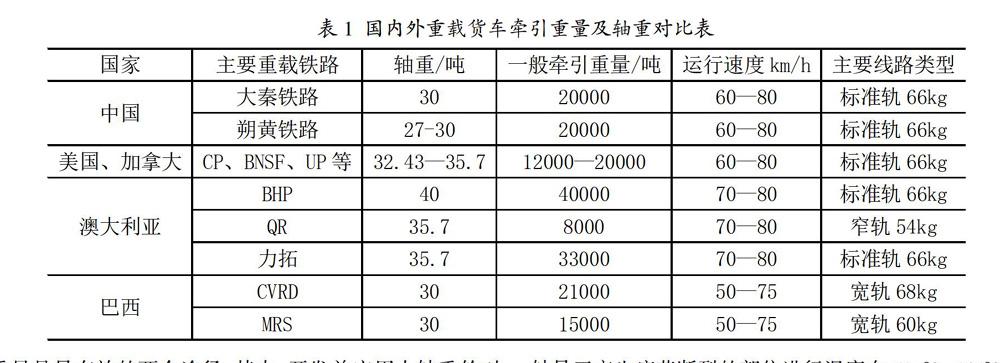

大力发展铁路重载货运的有效途径之一是采用大轴重货车,目前世界铁路货车重载技术发展处于前列的国家主要有美国、加拿大、澳大利亚、南非、巴西等,轴重达到27~40吨,国内外重载货车牵引重量及轴重见表1[3]。

随着铁路重载运输的发展,提高货车轴重和列车牵引重量是最有效的两个途径,其中,开发并应用大轴重轮对及其对应的重载转向架,可以进一步提升既有线路货运能力,故提高车辆轴重、增大单车载重,是世界重载运输国家采取的主要技术措施之一。

提高货运速度是世界重载运输国家采取的主要技术措施之二。北美、欧洲铁路快运货物列车最高运行速度已达到160km/h,德国正在设计构造速度达到200km/h的货运列车,法国也在试运行200km/h高速货运。我国正在开发160km/h快捷货运,已进入可靠性试验阶段。

3 铁路重载货车轮对技术发展趋势

3.1 重载货车车轴技术

要大幅提高货车轮对的承载能力,首先要大幅提高重载车轴技术,主要有三个途径:一是车轴用钢新材料研发及其热处理工艺优化;二是车轴结构形式优化,降低车轴的最大应力;三是对车轴表面进行改性处理,提高疲劳强度。

3.1.1 研发车轴用钢新材料和优化热处理工艺

根据相关标准,车轴疲劳寿命设计值要求为30年以上,或者车轴循环次数超过107。车轴的疲劳强度与车轴材质及热处理工艺密切相关。传统的火车用车轴钢为中碳钢,最终热处理态为正火,已不能满足高速重载的要求。

(1)欧系车轴

以德国、英国为代表的欧洲国家,如EN13261标准中的EA4T车轴钢,采取降低碳含量、加入适量的Ni、Cr、Mo、V等合金元素的方法来提高车轴的疲劳强度,相当于我国的25CrMo合金钢,对车轴进行调质热处理,以获得回火索氏体组织,提高车轴的综合力学性能进而提高车轴的疲劳强度。

(2)日本北美系车轴

以日本和美国为代表的国家,车轴用钢采用碳素钢,但是对车轴的热处理工艺进行了改进。日本標准JISE4502中,S38C车轴钢的含碳量大约在0.35%~0.41%,含碳量略有降低,对车轴的轮座部位进行中、高频感应淬火处理,在车轴表层形成压应力,提高了车轴疲劳强度。北美标准ARR中相当于我国的LZ50钢的F级车轴钢,一方面通过调质热处理改善车轴的综合力学性能,另一方面通过对车轴易于产生疲劳断裂的部位进行温度在535℃~565℃范围的淬火[4],F级车轴钢的力学性能保持不降低,车轴表面的残余压应力和疲劳强度大大提高了。

3.1.2 车轴合理的结构设计

车轴结构设计的不合理会导致疲劳裂纹的产生,车轴结构对车轴疲劳强度影响显著。优化车轴结构的途径有两个,一方面是采用空心车轴替代实心车轴[4],不仅可以提升车轴的疲劳强度,而且由于车轴属于“簧下质量”,降低车轴自重可以有效降低车轮和轨道之间的磨损,还能有效节约资源。另一方面,综合考虑轮座直径、轴身直径、过渡圆弧等结构参数,合理地设计压装过盈配合部位的形状,再结合相应的材质和热处理工艺,找到最合理的高速车轴结构。

3.1.3 合理的表面改性处理

近年来,表面改性技术得到了长足发展,如对零件表面进行镀钼、喷丸、滚压等机械化加工硬化处理,不仅可以减小疲劳裂纹源的产生,而且能提高零件的疲劳强度。对于车轴,采用上述表面改性技术后,能提高车轴表面残余压应力水平,增强车轴的表面强度和硬度,从而有效抑制了疲劳裂纹源的萌生和扩展[4]。

欧洲等国家针对中、低合金高强度钢(EA4T、34CrNiMo6等),采用调质处理加表面滚压技术来确保车轴具有良好的力学性能和疲劳强度。我国株洲电力机车厂下属车轴制造厂采用EA4T机车轴表面镀钼的方法提高车轴强度,硬度可达到260HB。另外,对车轴表层进行渗C、渗N或者是C、N共渗等热处理方法,利用电刷镀、电镀等电沉积技术,不仅保留了车轴心部良好的韧塑性,而且提高了车轴表面的残余压应力水平和疲劳强度,有效地阻止疲劳裂纹的扩展,改善车轴的抗腐蚀性能[4]。

3.2 重载货车车轮技术

要大幅提高货车轮对的承载能力,必然要研发与之适应的重载车轮,途径之一就是车轮用钢新材料的研究。近年来,为了将货车轴重逐步提高到30吨,行驶速度提高到120km/h,并提高30%的运行效率,马钢通过与国内高等院校、铁道科研院所的“产学研”合作,在车轮新材质和新结构研究领域取得了长足进步。在充分调研大秦铁路C80重载货车车轮的服役情况下,通过不断探索,调整了CL60车轮用钢中C、Si、Mn等合金元素的含量,研发出适用中国重载铁路需求的材质为CL65、CL70的重载车轮用钢,并在大秦线重载铁路线通过了17万km装车运用负载试验,通过了重载货车车轮研发项目专家组评审[5]。可靠性试验结果表明,该车轮用钢的性能参数和综合性能的提高较为显著。2007年11月,CL65、CL70的重载车轮陆续投入大秦铁路使用,使用结果表明,车轮踏面磨损正常、车轮使用状况良好,提高了单车运载能力,货车运行效率提高20%。根据以上研究思路和成果基础,进一步成功开发了大轴重(30-40吨)的重载车轮,出口北美、澳大利亚、巴西等国家和地区,我国重载车轮的制造水平已居于世界先进行列。

提高车轮承载能力的途径之二是,车轮合理的结构设计。合理的车轮结构对降低轮轨接触应力和轮轨磨耗影响很大。利用ANSYS、SIMPACK等大型工程软件,建立大轴重货车动力学模型,分别计算和仿真分析在直线上和曲线轨道上,车轮不同的结构形状和尺寸对车轮的温度场、车轮热应力场、车轮的静强度、疲劳强度、接触强度的影响,以及仿真检验磨耗到限时车轮超常工况下等效应力是否超过许用应力,探求哪种车轮模型能够大大降低接触应力和轮轨磨耗。据此选择确定合适的轮型和与之匹配的轨道型号。文献[6]对32.5t轴重货车车轮的研究结果表明,LM磨耗型踏面与60kg/m钢轨匹配比与75kg/m钢轨匹配更良好。

在北美,利用大型计算机工程软件,对货车车轮提高轴重后的结构进行仿真研究,得出了许多有用的结论[7]。如,通过不断修改幅板结构、优化车轮尺寸参数,危险部位应力状态得到改善,即在不增加车轮重量(不加大车轮踏面直径)的情况下,通过改进车轮结构形状,在保证同样的安全系数下,提高了轴重。

3.3 重载货车轮对尺寸自动检测技术

轮对是铁路货车行走机构中的关键部件,如果轮对在运行中发生故障,将会对货车本身以及铁路设施带来伤害,给铁路运输造成重大损失。轮对故障导致的安全事故屡见不鲜,货车使用了重载轮对后,故障率会有所下降,但不会就此没有故障了,研究开发在线经济可行的检测设备,对货车轮对尺寸进行动态检测,以及时发现并预报轮缘尺寸超限的轮对,来实现确保车辆运行安全。

目前,我国大多采用人工现场抽检的方式对轮对进行检测,不但效率低下、检测项目少,而且经常漏检或误检,检测精度以及可检测项目不尽如人意。按照原理分类,常用的轮对尺寸自动检测技术可分为激光位移测距、视觉自动测量和光截图像原理等三类。

有一种基于PSD的激光测距检测系统[8],充分利用了PSD测量技术的分辨率高、后续处理简单、实时性强、轨边设备安装简便的特点,该轮对尺寸动态检测系统,具备系统自标定技术,检测指标多样且能达到较高的精度,能满足对货车轮对动态检测的要求。另一种应用于货车的入库检查以及地铁在线监查的检测装置[9],自带传送翻转机构、测量及其控制系统、信号处理系统,待货车轮对沿着输入轨道进入测量位置后,通过激光传感器、电涡流传感器与各个部件的协同作用,经A/D采集卡及信号处理系统,自动完成对轮对各参数的测量。

4 结束语

根据我国的实际技术现状和不断大幅增长的货运需要,研发重载轮对来提高货车的轴重是实现重载货运的必由之路,需加强重载轮对的研发力度,尽快将27吨的轴重提升到专用货车的32.5吨轴重,货车轮对的技术进步将直接关系到我国铁路货运重载目标的实现。

研制我国新一代大轴重货车轮对的关键在于,在尽量不增加“簧下质量”的前提下,大幅提高车轴和车轮的承载能力。重载车轴技术进步在于:车轴材质微合金化及热处理工艺优化;车轴结构形式优化,降低车轴的最大应力;对车轴表面进行改性处理,提高疲劳强度。重载车轮技术进步在于:进一步开发重载车轮用钢新材料;车轮合理的结构设计。采用现代检测技术,有利于使用好重载轮对。

参考文献:

[1]雷蕾,王烈,薛艳冰.北美铁路大轴重研究及其启示[J].铁道货运,2015,34(11):34-38.

[2]刘宏友.国外重载货车转向架的技术发展现状及发展我国铁路重载货车转向架的若干思考[J].国外铁道车辆,2012,49(1):1-9.

[3]乔木.27t轴重货车条件下的货物垂直惯性力力值研究[D].北京交通大学,2016.

[4]李祥志,张艳,徐良乐,等.高速车轴的疲劳断裂及其应对措施[J].热加工工艺,2017,46(18):25-28.

[5]苏世怀,等.马钢高速、重载、低噪声车轮的研发与质量监控技术[C]//第八届(2011)中国钢铁年会论文集,2011:243-247.

[6]向阳.重載货车转向架车轮选型研究[D].西南交通大学,2008.

[7]JoanXia,等.美国重载车轮[J].国外铁道车辆,2000,37(5):33-35.

[8]胡波.基于激光位移测量技术的货车轮对尺寸动态检测系统[J].铁道车辆,2015,53(6):26-29.

[9]袁玉.浅谈铁路货车轮对自动检测系统的现状与研制[J].中国高新技术企业,2014,33:25-26.