海洋环境强震区超大直径钢管复合桩施工技术

董正良,陈诚,向梨梨

(中交第二航务工程局有限公司,湖北 武汉 430040)

0 引言

桩基础在桥梁工程中的应用历史悠久,其作为建(构)筑物下部结构向地基深部传递荷载,可应用于各种地质条件和各类工程建设[1]。随着全球交通基础设施的快速发展,各类建(构)筑物日趋向高、大、重、深发展,同时各类跨海大桥、跨江大桥也蓬勃兴建,这些超级工程多采用大直径钻孔灌注桩基础。在现代施工技术条件不断提高的情况下,桩的设计直径及设计荷载也越来越大[2-5]。在桥梁工程领域,目前采用桩径2.5 m以上群桩基础的桥梁不可胜数(典型代表如:江阴大桥、润扬大桥、苏通大桥、九江长江公路大桥、沌口大桥、沪通长江大桥、五峰山长江大桥、青山长江大桥等)。

总之,随着科学技术的进步,桥梁建设跨度不断刷新纪录,桩基础的直径也呈现出不断增大的趋势[6]。

1 钢管复合桩原理及发展趋势

随着近年来我国修建的跨海大桥、港口码头以及海洋工程越来越多,对处于海洋中的桩基础研究也在不断跟进。与陆上或江河上桥梁桩基相比,海上桥梁桩基受到由台风、波浪、潮汐和地震所产生的巨大水平作用,这些荷载往往作为海洋桩基础计算控制荷载。强震作用下桩身剪力在桩顶和基岩面附近较大,钢筋混凝土桩难以抵抗较大的水平荷载。

目前,在处于地质构造复杂、地层活动频繁的海上大型桥梁工程中,结构设计上越来越多地考虑基础的抗拔、抗剪和抗弯能力。加上海洋环境下桩基础受强腐蚀作用,结构寿命降低趋势明显。在这种背景下,钢管复合桩基础渐成趋势。钢管复合桩主要由经特殊防腐处理的钢管、钢筋混凝土桩基结合而成。在承受荷载时,“钢管+核心混凝土”桩以复合体形式共同受力,其承载力超过单独钢护筒和钢筋混凝土桩承载力的叠加效果,抵抗竖向荷载和水平荷载效果显著[7]。

2 铺前大桥桩基础方案

海南铺前大桥跨越海南省海口市与文昌市之间的铺前湾。穿过铺前镇铺渔村与试场村之间的林地,以铺前大桥跨越铺前湾,于后溪村西北角进入北港岛,主桥为主跨230 m独塔双索面钢箱梁斜拉桥。

大桥桥址区跨越活动断层,抗震设防烈度高。因此,对桥梁基础要求较高,较适合的基础形式有桩基和沉井基础。

铺前大桥主墩基础区域覆盖层厚达12 m,且岩面存在倾斜情况,如采用沉井基础,沉井下沉深度较大,造价高,且倾斜岩面不适宜沉井下沉,因此,铺前大桥主墩基础设计为桩基础形式。

通过对国内外类似桥梁调研,对打入桩、钻孔灌注桩和钢管复合桩进行计算分析,桩基础设计控制荷载为地震荷载。经过比选,最终确定了钢管复合桩作为桥梁基础结构形式,钢管和钢筋混凝土共同参与结构受力,大大提高了基础抗剪能力。

3 工程概况

铺前大桥主塔下设2个分离式承台,每个承台下采用16根直径4.3 m/4.0 m钢管复合桩,左侧桩长38 m,右侧桩长29 m;按端承桩设计,桩尖持力层为微风化花岗岩,桩基嵌入微风化岩层不小于13 m。桩基周围土体由上至下主要为淤泥质黏土、砾砂、卵石土、中风化花岗岩、微风化花岗岩。主桥总体结构布置见图1,桩基详细结构布置见图2。

图1 铺前大桥主桥结构图Fig.1 Structure of the main bridge of the Puqian Bridge

图2 左侧承台桩基结构图(cm)Fig.2 Schematic diagram of the pile foundation on the left side(cm)

主墩桩基础钢护筒直径为4.3 m,护筒顶标高为栈桥桥面标高+5.2 m,护筒底位于砾砂、卵石土或者中风化岩层中,左侧承台桩基钢护筒长25.7 m,右侧承台桩基钢护筒长20.7 m。钢护筒采用Q345qC钢材,分3节制作,第1节长度5.32 m,壁厚2.8 cm,为栈桥桥面至桩顶部分;第2节长度16.38 m,含有剪力环、吊环,壁厚3.5 cm,为桩顶至护筒底以上4 m处;第3节长度4 m,壁厚4.5 cm。

钢护筒结构见图3。

图3 铺前大桥主桥主墩钢护筒构造图(cm)Fig.3 Schematic diagram of the steel casing of the main pier of the main bridge of the Puqian Bridge(cm)

4 桩基施工难点分析

与常规钢护筒及钢筋混凝土桩基相比,大直径钢管复合桩施工存在以下难点:

1)φ4.3 m超大直径钢管复合桩钢护筒国内罕见,加工、焊接工艺要求高;

2)永久性超大直径钢护筒沉放难度大、精度要求严;

3)桩基直径大、嵌岩深度大、工期紧张,对钻孔设备提出了更高的要求;

4) 桩基超配筋(4层)钢筋笼的制作和安装难度大;

5)大体积、钢筋密集型桩基海工混凝土质量要求高;

6)超大直径桩基质量检测无可参考经验和规范,检测方法需展开专题研究。

5 桩基施工技术

5.1 钢护筒加工

钢护筒加工流程为:预弯成形→内侧焊缝焊接→外侧焊缝焊接→管节对接→焊缝检测→防腐涂装施工。

钢护筒焊接采用双面多道焊,焊缝两端焊装与母材厚度一致的引弧板和收弧板,直缝管和管节焊接均采用双面坡口焊、埋弧焊,剪力环与钢护筒接触面两侧采用双面角焊缝。因钢护筒直径大,故在外侧焊缝焊接时需设置工作平台以保证焊接工作顺利进行。

5.2 大直径钢护筒沉放施工

钢护筒最大重量为102 t,为保证焊接、防腐涂装质量,钢护筒统一在加工厂焊接成整体并完成防腐涂装后运至现场,因其长度大于20 m,陆上运输困难,且现有栈桥、平台无法满足大型起重设备吊装该钢护筒,故本项目主墩桩基钢护筒仅考虑打桩船或起重船配振动锤沉桩。结合项目实际情况,将两项工艺进行对比分析如表1所示。

表1 钢管桩沉桩方案对比表Table 1 Comparison table of steel pipe pile sinking plan

综合考虑钢护筒施工质量、施工效率、设备调运、费用等情况,本项目优选方案一作为钢护筒沉放方案。

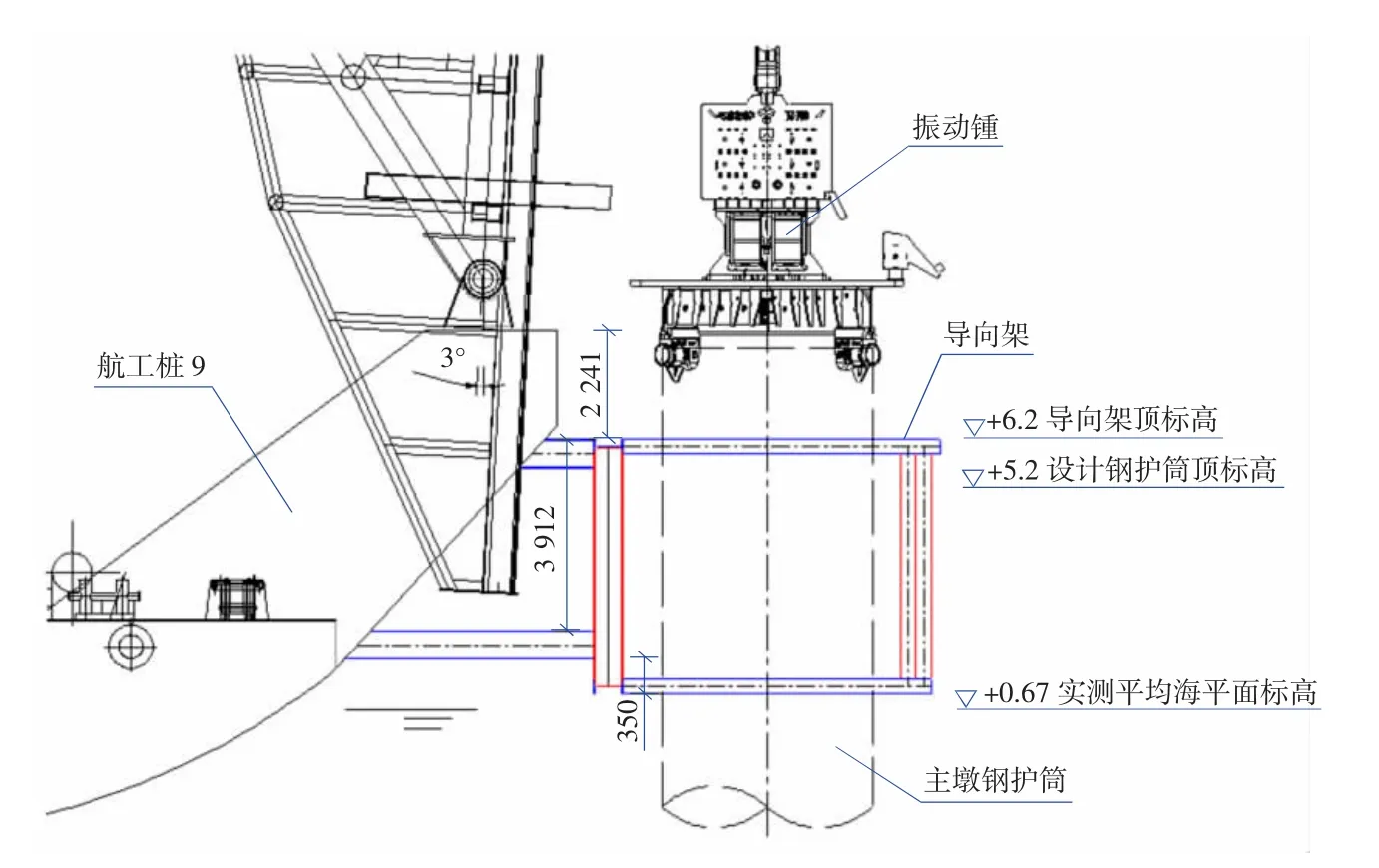

因航工桩9自带导向架和冲击锤无法满足直径4.3 m钢护筒沉放,故本项目设计了一种新型导向架并配备液压振动锤作为钢护筒沉放设备。其结构见图4。

图4 沉桩总体立面布置图Fig.4 Overall layout of the pile sinking

工作原理:打桩船定位,运输船将钢护筒运至墩旁,航工桩9桩架前倾,起吊钢护筒,受吊重影响,船体与导向架随之前倾,钢护筒吊起后,桩架后仰,此时开启导向架上层龙口活动门,钢管放入龙口后关闭上层龙口活动门,待钢管垂直度和平面位置调整到位后缓慢释放主钩,钢管进入海床表层,回退下层龙口调位箱,适当释放下层龙口的顺船向约束,船体及导向架后仰,最后振动锤振沉钢护筒。

5.3 大直径桩基钻孔施工

因直径4.0 m以上桩基国内罕见,其钻孔设备及成孔工艺要求高,应从施工成本、安全、效率以及工期方面综合分析。挖孔桩与钻孔桩方案比选见表2。从表2可知,采用钻孔桩工艺无论从成孔质量、安全和施工效率方面均远超挖孔桩,挖孔桩虽施工成本低,但其施工风险过大,不适用于本工程。

表2 成孔方案对比表Table 2 Comparison table of hole formation scheme

其次对钻机类型、钻头类型结合桩基范围内地质情况依次进行了对比,确定了ZJD5000全液压回旋钻机,且全桩均采用滚刀钻的施工工艺。

5.4 超配筋多层钢筋笼施工

目前,国内少部分桥梁桩基础有设计为3层钢筋笼的情况,但4层主筋钢筋笼鲜有记载。

4层主筋钢筋笼的精度控制、吊运、现场连接的质量均存在着异于其它类型钢筋笼的情况,且钢筋笼的安装工效直接影响整个桩基施工的工期,钢筋笼的加工安装精度是控制主塔钢管复合桩施工质量的关键环节。

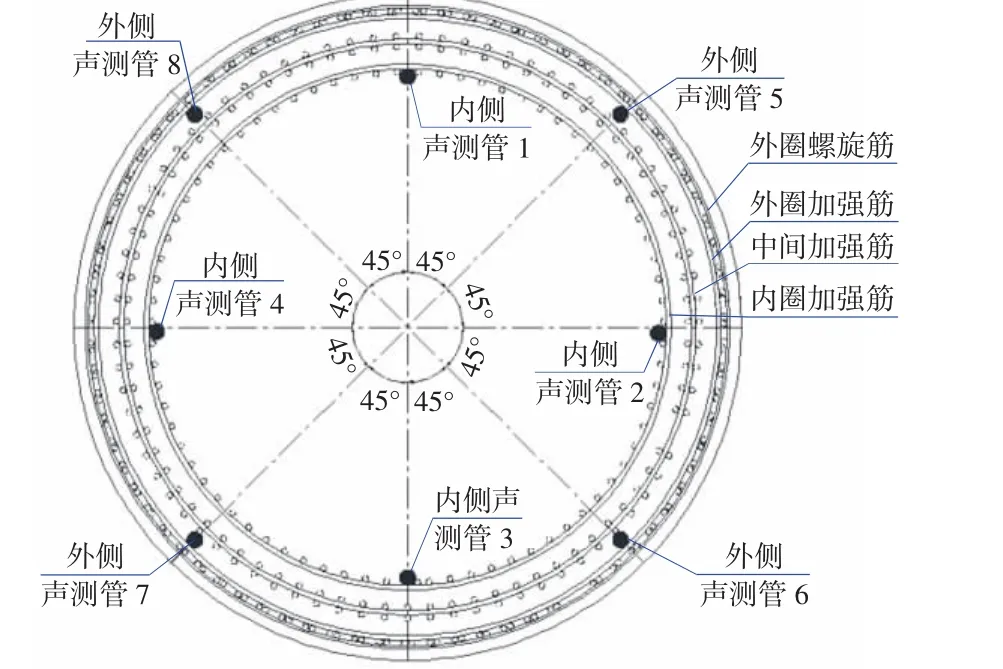

铺前大桥主墩桩基钢筋笼按变截面梯次设计,左幅16根桩在桩顶以下22 m范围内是4层钢筋笼,22~27 m是3层钢筋笼,27~38 m为单层钢筋笼(右幅类似),钢筋笼横截面设计及声测管布置见图5。

图5 主墩桩基钢筋横截面设计图Fig.5 Cross-section design of reinforcement bar of main pier pile foundation

主墩钢筋笼分节段制作,节段最大重量43 t,整个钢筋笼最大重量107 t。钢筋笼采用特制模架加工。

因钢筋笼直径大、重量大,加工时在自身重力下容易发生变形,故在钢筋笼加工时,在内圈主筋内侧加设槽钢环增强钢筋笼整体刚度。

钢筋笼采用型钢加工而成的米字形吊具,共布置8个吊点。钢筋笼在提升过程中为4点受力,整体下放时转换为8点受力,转换便捷,过程安全。

因桩基钢筋笼层数多、钢筋密集且重量大,钢筋笼在孔口接长时,采用型钢进行悬吊固定的传统方法无法适用,本项目设计一种新型钢筋笼接长用吊具以满足超配筋、超重钢筋笼孔口接长施工,具体见图6。

图6 钢筋笼接长时固定吊点布置Fig.6 Reinforcement cage long fixed lifting point arrangement

5.5 大直径、钢筋密集型桩基海工混凝土施工

5.5.1 混凝土配合比设计

铺前大桥桩基结构的特殊性对其混凝土的配制和施工提出了更高的要求。综合分析主墩桩基施工实际情况,其配合比设计思路如下:

1)降低水胶比。采用减水率达26%的聚羧酸高效减水剂同时提高矿物掺合料比例,从而提高混凝土密实性,满足其对氯离子抗渗性能的要求。

2)考虑施工工艺要求,D4.3/4 m直径桩基首封混凝土方量约30 m3,混凝土经过泵送以后进入一个大料斗存放30 min,料斗中底部混凝土的压力非常大,容易造成浆体上浮而影响首封质量,这就要求混凝土具备一定的黏度防止离析,需要掺入矿渣粉,提高混凝土的黏度。

3)考虑超大直径桩混凝土的自密性,要求大流动度、黏度又不能太大,所以细度大的矿渣粉掺量不宜过大。

4)大直径桩基属于大体积混凝土,加上海底温度低,混凝土前期水化热大,容易造成混凝土内外温差大(>25℃),从而导致混凝土开裂,需要大掺量的掺合料降低早期水化热,粉煤灰和矿渣粉双掺是合理方法。

根据配合比设计思路并结合试验桩分析得出主墩大直径桩基C35混凝土最佳配合比为:水泥∶粉煤灰∶矿渣粉∶砂∶碎石∶水∶减水剂=258∶86∶86∶788∶1 002∶160∶4.3。

5.5.2 混凝土施工

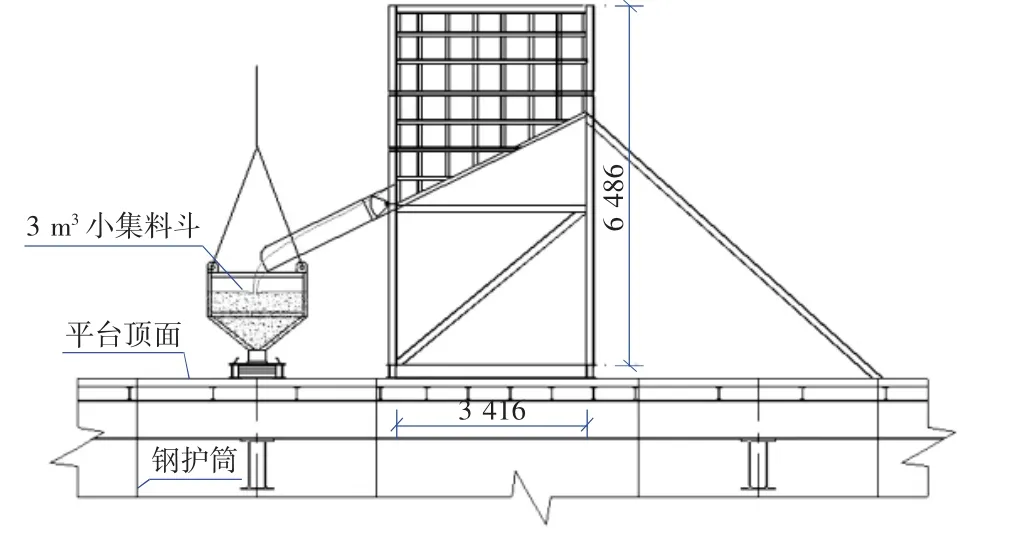

因桩基首封混凝土方量大(约30 m3),对施工工艺也提出了较高的要求,对3种集料斗结构进行详细对比,优选了一种大体积大斜面柱体的料斗作为桩基首封集料斗,其结构见图7。

图7 桩基首封集料斗结构图(mm)Fig.7 Structure diagram of the first pile hopper of pile foundation(mm)

5.6 大直径桩基质量检测

根据设计图纸要求,铺前大桥主墩桩基采用超声波检测法进行桩基完整性检测。

JGJ106—2014《建筑基桩检测规范》规定:“桩径≤800 mm时,声测管≥2根,800 mm<桩径≤1 600 mm时,声测管≥3根,桩径>1 600 mm时,声测管≥4根,桩径>2 500 mm时,宜增加预埋声测管数量”[8]。对于本工程4.3 m直径钢管复合桩的声测管埋设数量没有具体的规定。

调研国内外类似工程施工,直径4.3 m桩基施工十分罕见,桩基检测没有可借鉴的经验。

因此本项目通过理论分析结合试验桩施工对大直径桩基超声波检测展开了专题研究。

5.6.1 超声波检测原理

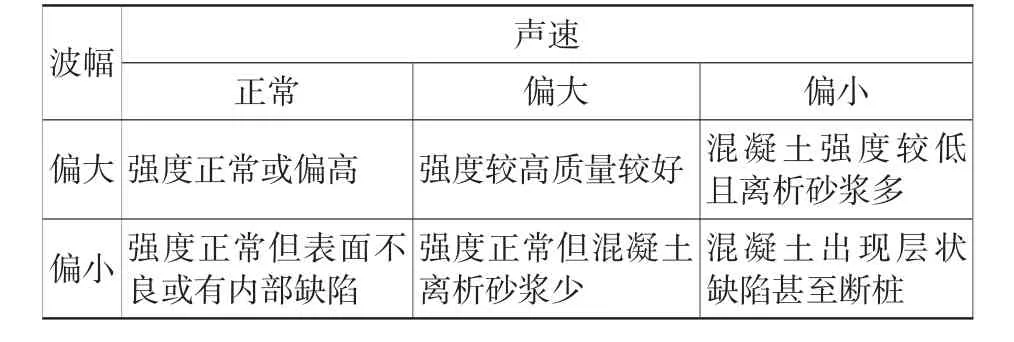

在桩基钢筋笼制作的同时安装若干根相互平行的钢管作为声测管,检测前在声测管内灌满水,通过超声波检测仪的发射探头和接收探头(分别放入声测管底部并同时匀速向上移动)测读传播声时和波幅。根据两根导管的距离可计算出混凝土的声速,进而得到声速、波幅与桩身深度的关系曲线,通过曲线可判断桩身混凝土的质量。声速波幅简明综合判断情况见表3。

表3 超声波检测声速波幅简明判断表Table 3 Concise judgment table of ultrasonic detection sound velocity amplitude

5.6.2 试验桩分析

试验桩位于陆上,直径为4.3 m,长3 m,钢筋笼主筋为4层布置,试验桩施工工艺与工程桩一致。

待成桩2周后,使用大功率超声波桩检仪器进行检测,图5所示声测管两两之间检测一个断面,其检测结果如下:

1) 采用钢筋笼内侧声测管1~4进行检测,桩基混凝土强度达到设计要求,且无缺陷存在。

2) 采用外侧声测管5~8进行检测,桩基混凝土强度达到要求,但表面不良或内部有缺陷。

3)采用内外交叉共8根声测管两两之间进行检测,内外相邻3根声测管呈三角形检测时超声波存在穿透3、2层及不穿过钢筋笼3种情况,其穿过钢筋笼的声学参数与外侧4根声测管检测结果类似,声幅虽有衰减,但衰减幅度比外4根声测管相比较小,原因是外4根声测管最多穿过6层钢筋笼,内外声测管最多仅穿过3层钢筋笼。

经过对试验桩凿开进行观察,混凝土并无不密实情况,因此,超声波检测信号发生畸变的原因主要是钢筋笼层数过多造成的,其中声幅的衰减与钢筋笼层数变化具有统一性[9]。

6 实施效果与结论

1)主墩桩基钢护筒作为永久性受力结构其焊缝、防腐涂装施工质量及沉放各项指标经检测均达到设计要求。

2) 经过方案比选,主墩桩基钻孔采用ZJD5000全液压回旋钻机,且全桩均采用滚刀钻,经检测,成孔质量高,垂直度、孔径、孔深、孔底沉渣均满足设计要求,顺利度过了台风期,作为关键工序,工效与预期基本相符,为主墩后续施工赢得了宝贵的时间。

3)制定了一整套超配筋钢筋笼加工、运输、吊装、接长工艺,顺利完成了主墩桩基4层重107 t钢筋笼的制作安装,钢筋笼未发生变形等不良情况。

4)成功配制出适合于超配筋桩基施工的海工混凝土,施工质量良好,并提出了超声波检测信号与桩基钢筋笼之间的影响关系,为超配筋大直径桩基的检测提供了理论依据。