新型高强经编复合土工织物拉伸特性测试方法

(1.长江科学院 水利部岩土力学与工程重点实验室,武汉 430010; 2.浩珂科技有限公司,山东 济宁 272104)

1 研究背景

土工合成材料是以人工合成聚合物为原料制造成的应用于土木工程的各种合成材料产品的总称,具有加筋、防渗、排水、反滤、隔离等功能。自20世纪50年代合成纤维正式应用于土木工程至今,土工合成材料以其品种多样性、性能优越性、施工便利性等已日渐成为岩土、水利、交通、航运等领域不可或缺的工程材料。

近年来,随着原材料及生产工艺等的进步,国内外新产品研发进展迅速,涌现出很多新品种,如高强经编复合土工织物、立体防排水板/片、反滤复合型土工格栅等,改善或提高了传统材料的物理、力学、水力学性质及长期耐久性等。但有关这些新材料基本性能的测试方法及评价方法的研究却相对滞后,导致新材料性质参数在工程应用中难以准确合理地反映,设计施工人员无据可依,只得沿用其他类似材料的方法和参数,既可能存在材料过度利用而带来的工程安全隐患,也可能由于低估材料性质而造成工程成本的增加。因此,需要重视各种新材料新品种基本性能的相关研究,充分积累数据资料,以促进相关材料标准及测试标准的尽快制定,规范工程应用,保障工程安全。

2 新型高强经编复合土工织物简介

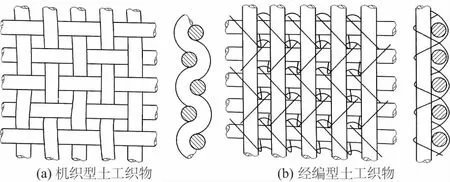

土工织物按照制造工艺可分为2大类,即无纺土工织物和有纺土工织物。前者是由细丝或纤维按随机或定向排列成蓬松纤网,经机械加工,使网丝相互连系而成的结构物,如短纤针刺土工织物、长丝纺黏土工织物等。后者是由长丝或纤维按定向排列机织而成,其中机织型是将2组平行细丝相互垂直或呈斜角方向交织而成,顺机器方向为经丝;针织型是采用经编线将两组相互垂直的纤维丝交叉连接起来,又称经编型土工织物。图1为机织型与针织型织物的结构对比示意图。

图1 机织型土工织物与经编型土工织物结构对比

国内目前生产的大部分无纺织物的强度不高,只有10~30 kN/m,常用机织型土工织物的强度可达20~50 kN/m,部分高强度编织型织物强度可达100 kN/m以上。

随着工程应用中对高性能土工材料需求的日益增多,一种新型高强经编复合土工织物已被成功研发,结构如图2。

图2 高强经编复合土工织物

这种新型织物的材料是将高模低缩涤纶工业长丝与丙纶短纤无纺土工织物采用经编工艺加工而成的复合材料。与传统无纺织物或经编织物相比,这种复合材料的最大特点是在经编机生产加工时,涤纶长丝经线与纬线在交叉点处不弯曲,各自处于平直状态,利用捆绑线在经、纬丝与短纤针刺土工织物基层的纤维间反复穿行,使三者编结为一体。涤纶长丝起到主要承担拉力的作用,其布置数量、间距等可以根据要求的产品强度指标及单丝强度进行调整。从外观上看,复合织物具有类似于双向格栅的网格状结构形式。

这种特殊的经编制造工艺可使复合织物具有很多优点,如抗拉强度更高(可达200 kN/m以上),纵横向变形均匀,抗撕裂强度高,耐磨性好等,同时兼具针刺无纺织物的透水反滤性能,拓展了土工织物在一些高标准高等级工程中的应用范围。

参照《土工合成材料 机织/非织造复合土工布》(GB/T 18887—2002)[1]的规定,这种经编复合土工织物的抗拉强度可采用《土工布及其有关产品 宽条拉伸试验》(GB/T 15788—2005)[2]的规定进行宽条法试验。但国内部分企业和工程界也有一种看法,即认为由于这种复合织物具有网格状结构形式,其强度主要受高强长丝控制,抗拉原理与土工格栅类似,因此可参照《土工合成材料 土工格栅》(GB/T 17689—2008)[3]中的单肋法/多肋法获得其抗拉强度指标,即裁取1组或数组涤纶长丝进行试验,根据试样中加筋丝条数和延米内加筋丝条数换算成单宽强度。

笔者认为,这种复合织物虽经由经编工艺使得纵横向高强涤纶长丝与基层无纺织物连接为一个整体,但与经定向拉伸形成的单/双向格栅在结构上有本质区别。首先,复合织物在纵横向节点处并不具有强约束性,且土工织物宽条法与土工格栅肋条法计算得到的强度参数存在一定差异,工程设计时如采用肋条法计算所得的更大强度,可能会高估材料强度而降低工程安全裕度,带来一定风险。

为了进一步阐明该复合织物拉伸特性的变化规律和影响因素,本文进行了不同宽度、不同初始长度条件下的拉伸试验,同时,采用2种强度计算方法对复合织物的拉伸强度指标进行对比分析。

3 拉伸特性测试方法

3.1 试验设备

拉伸试验采用长江科学院CMT5504微机控制电子万能试验机进行。该机由主机(包括机架、底座、传动系统)、软件系统、电气系统构成,采用单空间结构,下空间为拉伸空间,配置相应夹具可完成金属、非金属(含复合材料)的拉伸、压缩、剥离、撕裂、管材环刚度等材料力学性能测试。软件系统采用Powertest V3.0试验软件,开放式编程可根据用户需要设计试验标准。电气系统采用DCS-300—基于DSP的试验机数字闭环控制与测量系统,可实现应力、应变、位移3种闭环控制方式。

CMT5504电子试验机最大试验力为50 kN,准确度等级为0.5级,试验力测量范围(0.4%~100%)FS(0.2~50 kN),测量分辨力达1/±300 000,横梁速度可在0.001~500 mm/min范围内无级调速,变形测量范围(0.2%~100%)FS,变形分辨力达最大变形量的1/±300 000,位移分辨力为0.025 μm。

3.2 试验方法

参照GB/T 15788—2005[2]、《土工合成材料测试规程》(SL 235—2012)[4]、《公路工程土工合成材料试验规程》(JTG E50—2006)[5]等的相关规定,试验前先将试样置于湿度60%±10%,温度(20±2)℃的环境中静置24 h后进行干态拉伸试验。

采用高摩编织布衬垫对试样在夹具内进行保护,如试样在钳口内或边缘附近破坏,则剔除该试样结果,并补充试样,保证每组试验的有效试样数至少达5个。

本次试验不进行拉伸速率的比较分析,按照上述规范的规定,拉伸速率统一取为试样初始长度的20% mm/min。

3.3 试验方案

试验所用样品包括2种规格的复合织物A和B,其原材料和生产工艺相同。由于涤纶长丝布置数量和间距不同而导致产品综合强度不同,织物A每延米内为30根,织物B为36根。

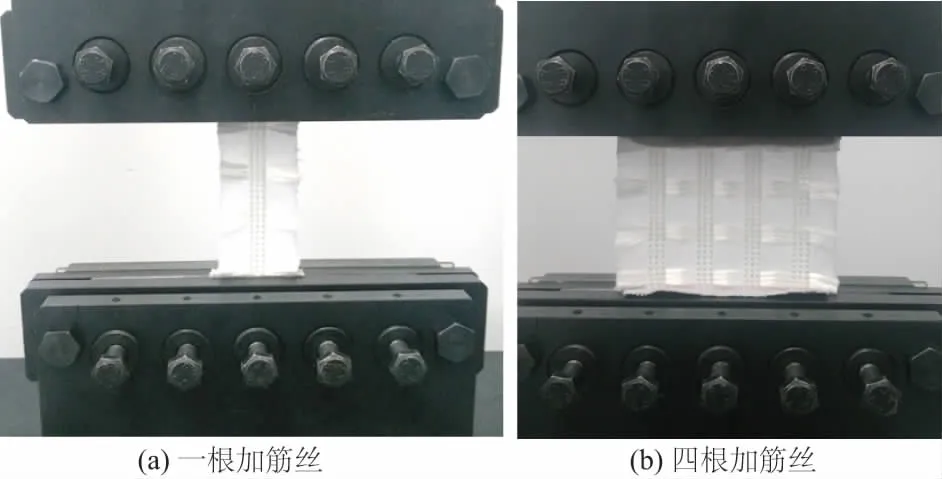

采用织物A进行不同宽度对拉伸特性影响的对比试验,共6组,初始宽度分别为45,75,105,135,165,195 mm,初始长度均为100 mm,拉伸速率为20 mm/min,典型试样见图3。

图3 不同宽度试样示意图(织物A)

采用织物B进行不同初始长度对拉伸特性影响的对比试验,共5组,初始长度分别为100,150,200,300,400 mm,初始宽度均为52 mm,拉伸速率为初始长度的20% mm/min,即20,30,40,60,80 mm/min。

3.4 试验数据处理方法

试验成果主要包括拉伸强度、延伸率、5%应变对应拉伸强度等参数。

拉伸强度采用2种方法分别进行计算。

(1)土工织物宽条法[2](以下简称为“宽条计算法”),其计算公式为

T=1 000F/B。

(1)

式中:T为织物的单宽拉伸强度(kN/m);F为织物试样最大拉力(kN);B为织物试样宽度(mm)。

(2)土工格栅肋条法[3](以下简称为“格栅计算法”),其计算公式为

T=FN/n。

(2)

式中:N为织物每米内加筋丝根数(根/m);n为织物试样宽度内的根数(根)。

考虑预负荷对试样延伸率的影响,以最大拉力的1%作为预负荷[2],延伸率ε为

(3)

式中:ΔL为最大拉力时试样的伸长量(mm);L0为试样的初始长度(mm);L′0为试样预负荷伸长量(mm)。

每组试验结果取该组所有试样的算术平均值,并进行标准差和变异系数分析。变异系数<15%可认为试验数据离散程度较小,符合统计要求。

(4)

(5)

(6)

式中:n为试样数量;xi为第i块试样的测试值。

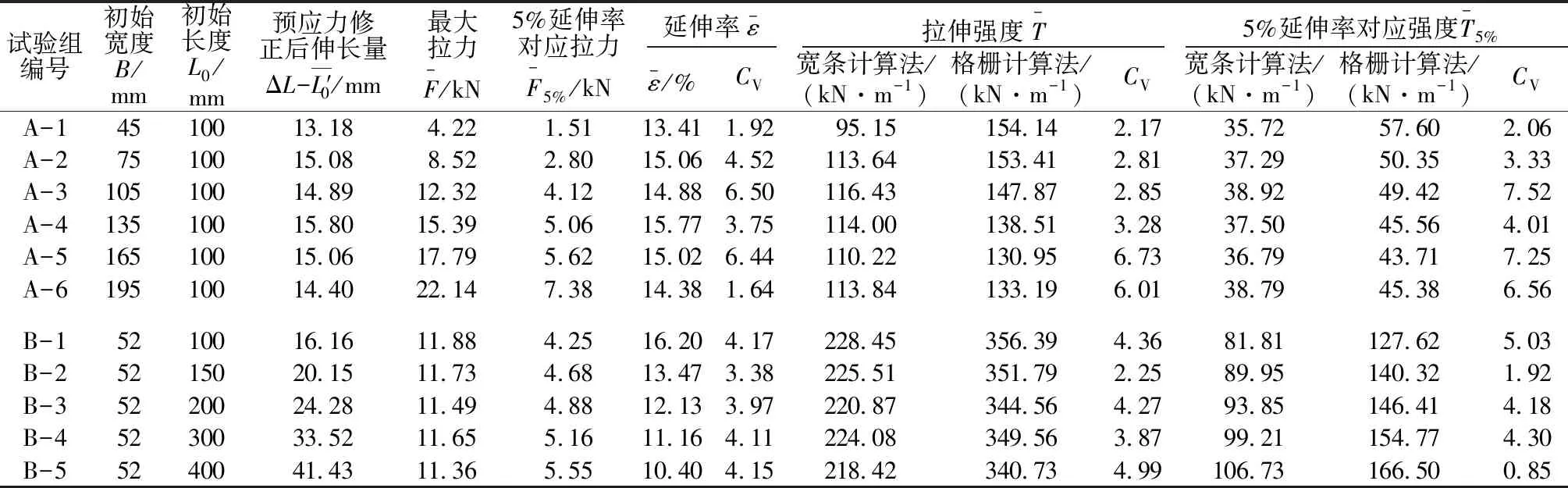

表1 试验方案及拉伸试验成果汇总

注:织物A每延米内为30根,织物B为36根,即nA=30,nB=36;CV为变异系数。

4 试验成果分析

表1列出2种织物各组拉伸试验得到的拉伸强度和延伸率。各组均包含至少5个有效试样数,织物B各组试验的变异系数基本都<5%,说明该产品试样均匀性较好。织物A各组试验的变异系数略大,但均≤15%,符合试验统计要求。

4.1 拉伸破坏特性

从受拉过程中试样的外观变化情况来看,复合织物会发生一定的“颈缩”现象,如图4。但受加筋丝的约束限制,“颈缩”只局限在最外侧部分的基层无纺织物上,没有常规无纺织物明显,“颈缩比”较小。

图4 复合织物拉伸后的“颈缩”现象

以各组试验中的典型试样为范例,示出复合土工织物拉伸过程中变形-强度的变化关系,详见图5(图例A-4-2表示A-4组试验的第2个试样数据,以此类推)。结合试样外观变化情况可见,当复合织物试样中包含多根加筋丝时,在达到最大拉力破坏后,其强度不会直接衰减到0,而可能在应力调整后短暂恢复部分强度。加筋丝根数越多,这种现象越明显,如A-4-2、A-5-5和A-6-3。

图5 复合织物拉伸变形-强度曲线

上述现象的出现与复合织物特殊的生产工艺和结构形式有关。由于加筋丝和经纬丝间捆绑线的存在,当其受拉时,局部长丝发生断裂,应力调整,周围更大范围内的加筋丝共同承担拉力,使得织物发生较大变形时仍可保有一定强度,直到所有加筋丝均被拉断。可见这种经编复合织物的破坏模式与常规无纺织物有较大差异。

4.2 计算方法对强度值的影响

图6以织物A为例,示出2种计算方法的拉伸强度值变化。结合表1可见,2种方法得到的拉伸强度值差异较大,且不同计算方法得到的拉伸强度随试样宽度的变化规律亦不同。

图6 织物A宽度对拉伸强度的影响

随试样宽度增加,宽条计算法得到的强度值逐渐增大,而格栅计算法相应强度值明显减小。采用宽条计算法得到的强度值均低于由格栅计算法计算的强度。二者最大误差发生在单根加筋丝情况下,格栅计算法强度值比宽条计算法强度值高62%,这种误差随着试样宽度和加筋丝根数的增大而明显降低,2种计算方法得到的强度差值减小,逐渐接近。织物A宽度达195 mm,相应加筋丝根数6根时,宽条计算法强度为113.84 kN/m,格栅计算法强度为133.19 kN/m,后者比前者高约17%。

从试验现象和试验成果来看,宽条计算法综合反映了复合织物中基层无纺织物与高强涤纶长丝的作用,而格栅计算法过度强化了加筋丝起到的抗拉作用,夸大了复合织物纵横向结点处的连接性能,是不够合理的,工程设计中如采用这种计算方法得到的材料高强度指标,对工程安全可能会带来一定的隐患。因此,后文均采用宽条计算法得到的强度进行拉伸性能影响因素的评价分析。

4.3 试样宽度对拉伸特性的影响

从图6可见,随着试样宽度的增加,单宽拉伸强度从45 mm窄条试样得到的95.15 kN/m提高到195 mm宽条试样的113.53 kN/m,增大幅度约20%,当宽度>100 mm后,拉伸强度的增幅趋于平缓。

试样宽度对5%延伸率对应的拉伸强度影响程度不明显,基本在36~39 kN/m之间。同样地,对延伸率的影响也不明显,织物A的最大拉力延伸率基本在13%~16%之间。

以往国内外的大量试验资料表明,“颈缩”现象明显的无纺织物,其强度随试样宽度的增加而增加,而有纺织物窄条试验得到的强度较高[6]。可见,复合织物整体拉伸特性受基层土工织物的影响,但其最大拉力值受涤纶长丝的控制。

图7 织物B初始长度对拉伸特性的影响

4.4 试样初始长度对拉伸特性的影响

图7为织物B不同初始长度下得到的拉伸强度和延伸率变化关系。可见,试样初始长度增加,得到的拉伸强度总体呈下降趋势,降幅并不明显。但试样初始长度对延伸率影响显著,当初始长度达300 mm后,延伸率降低幅度趋于平缓;初始长度从100 mm增加到400 mm时,拉伸强度仅降低4.4%,但延伸率从16.2%降低到10.4%,降幅达36%。

从图中5%延伸率对应强度变化曲线可见,初始长度越长,由于最大力延伸率显著降低,导致5%延伸率对应强度明显提高,即意味着,试样初始长度增加,材料小变形对应的强度更高。

分析延伸率受初始长度影响明显的原因,除涤纶长丝本身拉伸特性外,部分还在于拉伸试验变形测量方式所带来的影响。本文拉伸试验未采用引伸计,式(3)在计算延伸率时是以试验机夹具行程变化量作为依据的。目前国内常用的试验规程(如GB/T 15788—2005[2]、SL 235—2012[4])均未明确规定土工织物拉伸伸长量必须采用引伸计进行测量和计算,而JTG E50—2006[5]中仅指出,延伸率可采用夹具夹持长度100 mm或采用引伸计长度60 mm进行计算。对于土工合成材料这种柔性聚合物材料,受刚性夹具夹持的影响,试样长度内的变形并不均匀,大部分拉伸变形发生在靠近夹具端,试样中部实际发生的变形量最小,因此,一般认为宜采用引伸计对试样中部进行变形测量。前期比对试验发现,试样初始夹持长度越长,采用夹具行程量计算的结果越接近于引伸计结果。

5 结论与建议

(1)本文试验研究针对的新型高强经编复合土工织物是将高模低缩涤纶工业长丝与丙纶短纤无纺土工织物采用经编工艺加工而成的复合材料。该高强经编复合土工织物整体拉伸特性受基层土工织物的影响,有一定的“颈缩”现象,但最大拉力值受涤纶长丝的控制。其拉伸力学特性应采用宽条法进行测验,不宜采用类似土工格栅的肋条法。

(2)宽条法计算得到的单宽拉伸强度普遍低于格栅肋条法计算的强度;宽条法计算得到的强度随试样宽度的增加而增加,格栅法计算的强度规律则与其相反;两种计算方法的误差最大可达62%。

(3)试样宽度增加,复合织物的抗拉强度也随之增大,但宽度增加至100 mm后,强度增幅趋于平缓。为与目前大多数拉伸试验规定协调,建议该类复合织物拉伸试验的试样宽度为200 mm。

(4)试样初始长度增加,对复合织物抗拉强度的影响不明显,但会显著降低延伸率,同时,定应变5%

对应的强度增加明显。考虑到目前国内测试现状,建议该类复合织物拉伸试验的初始长度不宜为100 mm,应适当增大到不低于300 mm,以300~400 mm为宜。