温井对下游压力监测影响的数值模拟分析

(中海油能源发展股份有限公司 湛江采油服务文昌分公司,广东 湛江 524057)

压力变送器常被安装于天然气输送管道上,用以准确反映其覆盖范围内大部分介质的压力[1]。常规管道仪表定位的设计要求,压力变送器前需要一定长度的稳流直管段,即要求变送器前介质应处于比较稳定的流态。如压力变送器前存在影响管线流场的管件或组件时,则会由于局部介质的流态发生变化,导致压力变送器所测值不能反映管内介质的真实压力。而在石油化工领域,管道多用于输送石油、天然气等危险介质,压力变送器监测结果不准确,输油泵或天然气压缩机的运行都会受到影响,留下安全隐患。研究管线介质流场变化对压力检测的影响对石油化工领域有着十分重要的应用价值。常规设计要求管线上的温度计应安装在压力变送器下游。但在实际工程应用中,尤其在海上石油平台这类空间有限、管线走线难度大的场所,就可能不得不将温度计设计安装在压力变送器上游。此时,温井的存在便会引起管内介质的流速、压力局部发生变化,造成下游压力变送器检测值出现波动[2-3]。这时,就需要分析这样的设计是否会对介质的实际输送造成影响。为此,利用FLUENT水力学模拟软件对天然气输送管道上温井下游流场进行数值模拟,分析其对压力变送器监测结果造成的影响。

1 模拟实验基础数据

以南海西部某平台上一处温井与压力变送器的安装实例,以其设计数据为基础进行模拟。

1.1 主要管线及组件模拟外形设计参数

1)管线内流体物性数据(部分年份)见图1。

2)压力表引压管尺寸为1/2 in×252 mm,两表布置间距为193 mm。

3)管线参数:8 in、900LB、SCH120、A106。

4)温井尺寸直径32 mm,插入管线内深度为116 mm。

1.2 流场模拟基础数据

流场模拟所需的工况及基础数据设计如下(部分见表1)。

1)工况1。气相流率为40 884.4 m3/d(取管线最大流速18 m/s),此工况为最大流量。

2)工况2。气相流率为10 551.86 m3/d,此工况为最小流量。

3)工况3。气相流率为40 884.4 m3/d(取管线最大流速18 m/s),不含温井。

4)工况4。气相流率为40 884.4 m3/d(取管线最大流速18 m/s),入口添加滑油,滑油流量为0.01 m3/d,直径为6~10 μm,温度与气相流体一致,考虑介质中夹带的滑油对流场的影响,含温井。

表1 工况设定及模型参数设定值

2 模型构建及网格划分

2.1 模型构建

模型构建时,管线尺寸及仪表布置与设计的实际配管保持一致。为了减小入口与出口对测压点的扰动,使模型稳定容易收敛,将模型计算域向两端延长,入口位置取温井向前700 mm,出口位置为压力表往后取1 000 mm,计算域的延长对模拟结果准确性无任何影响。几何模型见图2。

图2 几何模型

2.2 网格划分

为了减少网格数量,将模型几何分为三部分,中间不规则区域用四面体网格,两端采用六面体网格,在壁面处划分边界层,捕捉边界层效应。为了减小网格数量与质量对计算结果的影响,首先进行网格无关性测试,确定网格数量。分别取网格数量为17万、40万、73万、100万网格,对工况1进行测试,监测测压表与管道中心交汇处压力值,见图3。

图3 网格无关性测试

由图3可见,当网格数量大于73万以后,对计算结果影响较小,本次模拟取网格量100万进行仿真。网格分布见图4。

图4 整体网格分布

2.3 模型边界和参数设定

主管线及压力表接入管线壁面设定为无滑移壁面。湍流模型选择对更利于流动分离的RNGk-ε湍流模型;管线内压降较小,为了和实际工况更贴切,假设介质气体为理想气体。

3 模拟结果对比、分析

3.1 模拟结果

1)工况1。由于温井的存在,流场出现了压力和速度的波动,在整个管线上,压力的上下波幅大约为11 638 Pa左右,在温井下游的一段距离内,压力会受到影响,到压力变送器附近基本趋于稳定。

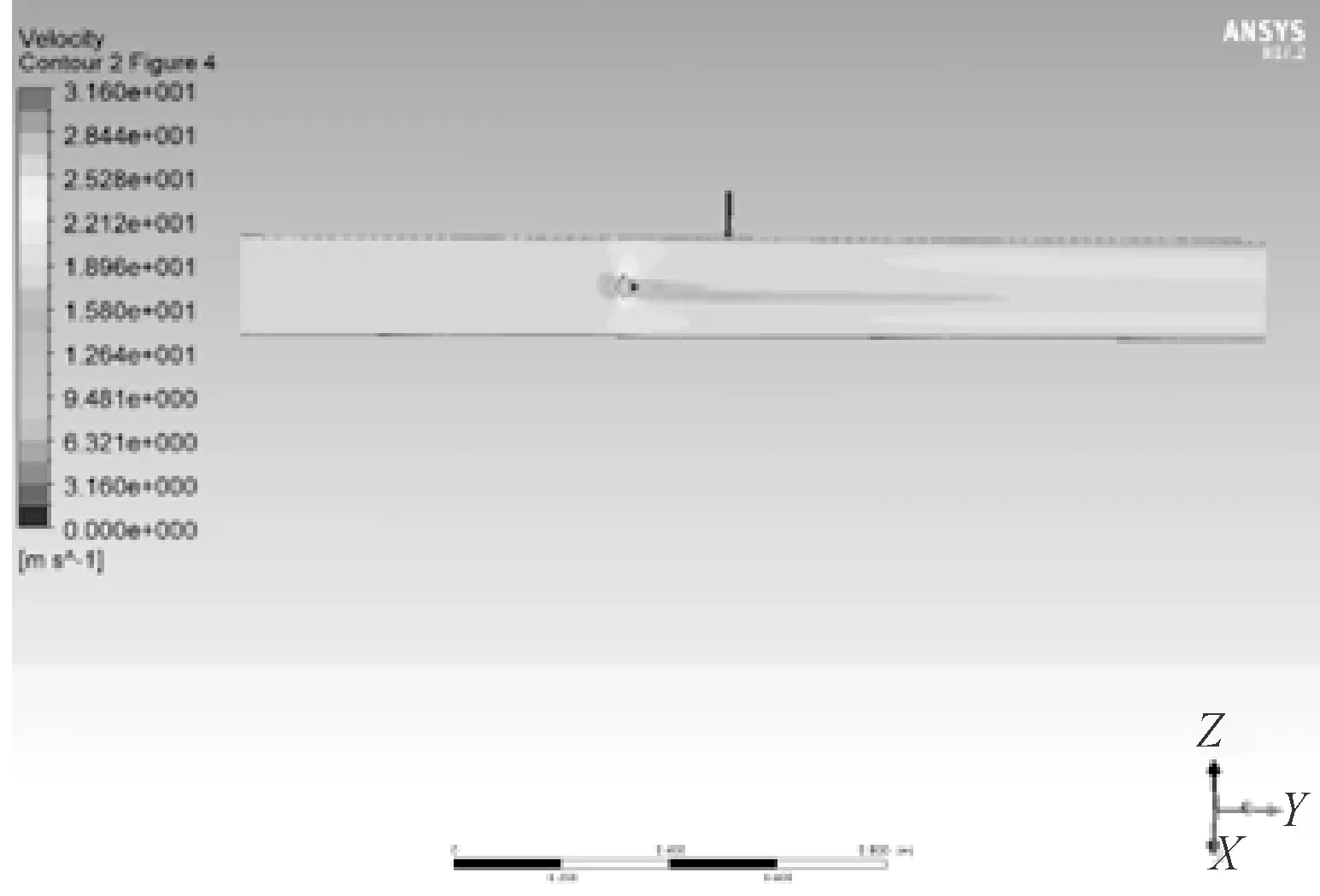

管线内压力场分布和速度场分布见图5~7。

图5 沿测压表截面压力场分布

图6 沿测压表截面速度场分布

图7 管道轴线上压力分布

2)工况2。流场出现了压力和速度的波动,在整个管线上,压力的上下波幅约为12 445 Pa,但在压力变送器附近较稳定。见图8~10。

图8 沿测压表截面压力场分布

图9 沿测压表截面压力场分布

图10 管道轴线压力分布

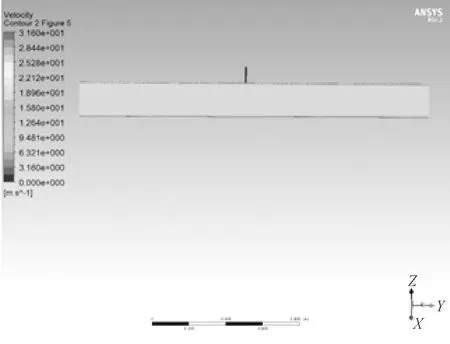

3)工况3。没有温井的存在,整个管线的压力分布和速度分布都比较均匀,不存在压力和速度的大幅度波动。压力沿管道中心缓慢降低。见图11~13。

图11 沿测压表截面压力场分布

图12 沿测压表截面速度场分布

图13 管道轴线压力分布

3.2 数据提取及结果分析

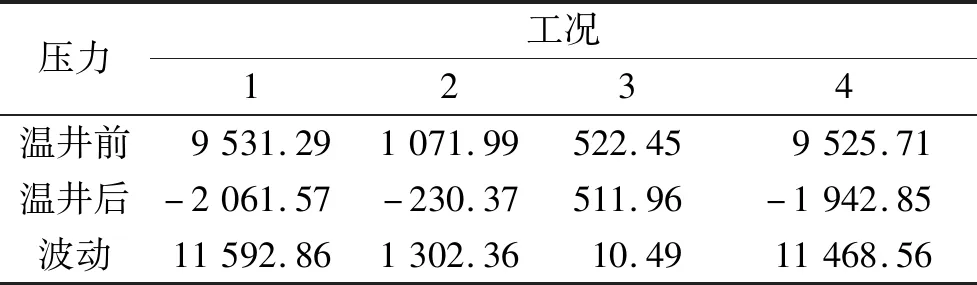

通过以上结果可以看出,整个管道中的压力波动主要发生在温井前后。对温井前后在管道中心线的压力数据进行读取,见表2。从表2中可以看出,在最大气速工况1下压力波动最大,工况3最小,压力波动只有10.49 Pa。

表2 温井前后管道中心线压力数据 Pa

为了测试温井对测压点压力值的影响,将监测点取在测压表和管道中心交汇处,仿真得到不同工况下其监测点压力值见表3。

表3 仿真监测点压力值

根据表3,对比工况1和工况3可知,温井的存对测压点的压力值影响约为22 Pa,在工程应用中,这种影响可忽略。

对比工况1和工况4,检测的压力值基本相等,因此滑油的存在对压力的监测影响可忽略,工况1、2、3的仿真中忽略滑油的假设是可行的。

同时,为了监测滑油的动态影响,采用瞬态算法对工况1和工况4进行计算,同时监测1 s以内两种工况下压力随时间的变化见图14、15。

图14 工况1压力监测

图15 工况4压力监测

分别采用两种油滴极端直径6和10 μm进行计算,结果,计算所得两种直径的流场基本没有区别,取其中一种结果与工况1进行对比。由图14、15可见,两种工况压力波动基本一致,差值在2 Pa左右,因此滑油的存在可忽略。

从工况1和工况2中,在温井前后,压力波动在几kPa到十几kPa之间,最大气相流率工况管线压力波动幅度约为11.592 kPa,最小气相流率工况管线压力波动幅度约为1.302 kPa。温井下游,沿着管道中心向下,压力波动逐渐减小,到压力测试表位置,压力波动基本消失。

4 结论

数值模拟结果证实了在工程应用中,天然气输送管线上温井的存在对管线内温井下游的局部流场确有影响,压力沿着管道中心线会出现大幅度的波动。波动范围会沿着管道中心向下游逐渐减小。抛开管线材质、介质物性等因素,该流场波动是否会对下游压力监测结果造成影响,取决于温井与压力变送器安装的距离。因此,如要确保压力监测的准确性,应尽量将温井等会影响介质流场的组件设计安装在压力变送器下游。如实在无法避免,则应尽量拉开两者之间的安装距离。