可控尾靶设计

(中海油田服务股份有限公司 物探事业部,天津 300451)

目前,为了提高勘探效率,海上石油地震勘探广泛使用多线阵拖曳系统,而目前电缆尾部的尾靶只能够定位,在船体转弯时拖缆尾靶之间容易发生缠绕;特别在拖缆间距要求较窄的作业要求时,尾靶之间发生缠绕的可能性更大,给生产造成巨大损失。为了克服现有定位尾靶的缺点,提出了一种可控的拖缆定位尾靶,能够定位拖缆尾部位置,尤其能够控制拖缆尾部间距,避免拖缆发生缠绕。

本文提出的可控尾靶利用固定在系统支撑架上的声学装置对电缆尾部位置进行实时监测,然后通过微处理器控制传动机构的工作来实现舵攻角的变化,从而实现电缆尾部位置的调节,使各可控尾靶之间的距离达到设定目标距离,满足多缆作业的要求,从而提高生产作业的效率。

1 技术方案

可控尾靶主要由浮体模块、电池组模块、传动机构模块、舵模块以及尾标系统控制驱动模块组成。浮体模块为其他模块的水上承载体,电池模块在尾标断电的情况下提供电源,传动机构模块、舵模块及尾标系统控制驱动模块提供尾标控制及控制动力。可控尾靶的整体设计见图1。

图1 可控尾靶组成示意

可控尾靶区别于以往简单的浮筒式尾靶的核心在于舵的加入,而舵设计的主要关键问题有舵型的选择、舵各几何要素的确定以及传动机构的设计。

1.1 舵型的选择

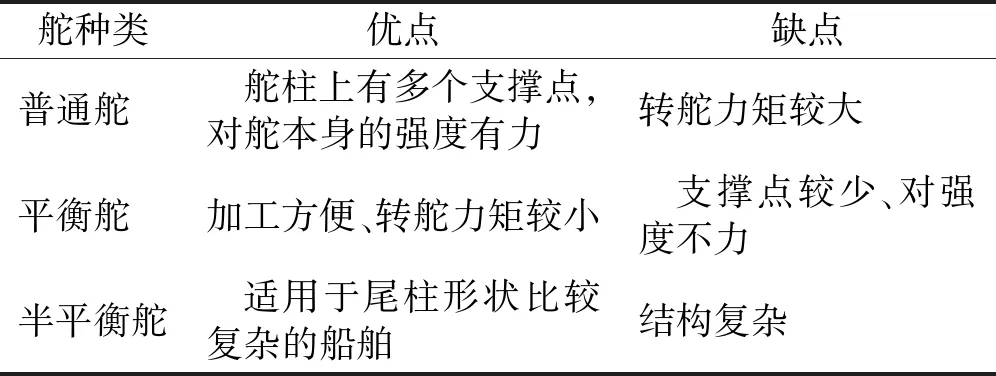

根据舵面积对转动轴位置的分布将舵分为普通舵、平衡舵以及半平衡舵[1],特点见表1。

表1 舵型的比较

根据可控尾靶的实际应用环境可知,可控尾靶作业时航行速度较低,对舵的强度高度要求不高,选用转舵力矩较小的舵型可以降低功耗,因此通过比较选用加工方便,所需的转舵力矩小的平衡舵。考虑到制造工艺的方便,舵的外形选择为矩形。

1.2 舵各几何要素的确定

1)平衡系数。平衡系数越大,舵叶的最大水动力力矩越小,即舵传动系统的转舵力矩越小;舵的平衡系数叶不宜过大,否则在常用舵角范围内回舵时需要克服的转舵力矩就可能较大,从而增加功耗。一般舵的平衡系数在0.15~0.50之间[2],可控尾靶舵的平衡系数选为0.25。

2)NACA型剖面升力系数较大、阻力系数较小的特点而被广泛应用[3]。这类翼型前部半径大,有利于带舵尾靶的低速运行。

3)展弦比对升力系数的影响见图2,从尾靶的操纵性来看,希望在小舵角时升力系数Cy值较大。对某一舵,随攻角α增大,升力系数也随之增加。当α比较小时,升力系数与之成线性关系。

图2 展弦比对升力系数的影响

在相同攻角时,展弦比较大的舵在失速前具有较大的升力系数,但是临界攻角较小。NACA型不同厚度比对升力系数Cy和阻力系数Cp的影响见图3。

4)舵力影响因素。舵力的大小与舵角、舵叶浸水面积、舵相对水流的前进速度和舵的断面形状等因素有关。舵的进速增大,舵力也就明显增大;当舵速一定时,转船力矩则随舵角而变,当船舵角达满舵时,转船力矩也达最大值。若继续增大舵角,转船力矩反而开始下降[4]。舵角处于25°~32°之间时,舵效最好。

根据实际作业情况,尾靶舵的转动角度设置为-30°~30°之间,其中0~-30°与0~30°所需转动力矩呈对称相等关系,由图2可知,在可控尾靶舵转动常用角度15°~25°、-15°~-25°之间,展弦比为2时升力系数最大,在可控尾靶舵转动常用角度15°~25°、-15°~-25°之间,厚度比为0.12时升力系数和阻力系数最合适,综上所述舵叶剖面形状采用NACA0012(厚度比为0.12),展弦比为2。

按DNV(挪威船级社)规定计算舵面积

式中:L为浮体长度;T为吃水;Cb为方形系数(与浮体形状有关);B为浮体宽度。根据尾靶浮体参数计算得A′=0.059 m2。因为没有螺旋桨,面积应扩大30%,计算有舵的面积A=0.08 m2。舵系统结构图见图4。

图4 舵系统结构

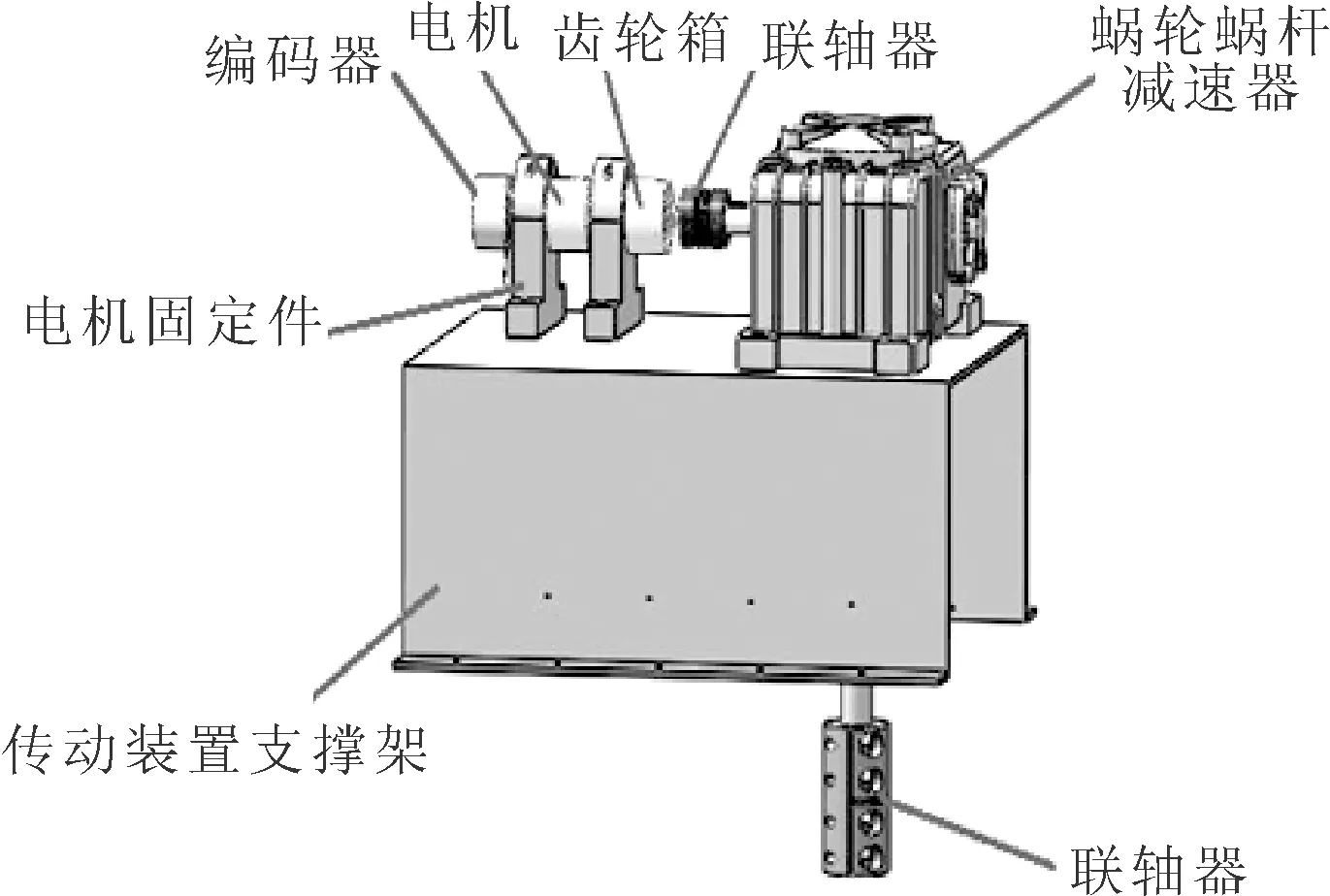

1.3 传动机构设计

设计要求为:转动力矩大于25 N·m且小于196 N·m。

传动机构工作原理为传动系统在接收到控制系统的指令后转动电机,并通过减速器将速度降到设计值,带动舵杆的转动,使舵在规定功角下工作。传动机构控制电机的速度、转动方向、启停位置。传动机构结构组成图见图5。

图5 传动机构结构

为了获得较大的转矩,选用蜗轮蜗杆传动结构,舵杆转速为n2=0.1 r/min,选取减速器最大输出轴转矩为6 N·m,传动机构的效率η=0.3,则传动比i=14.5,Z1=2。

根据蜗杆转速、传动比等条件选用ZA蜗杆,蜗杆材料采用35CrMo,表面淬火,硬度为45~50 HRC。蜗轮选用铸铝铁青铜,金属膜铸造。

2 系统控制模块设计

系统控制驱动模块组成见图6。

图6 控制驱动模块组成

2.1 通信模块

尾标控制系统的通信模块分为解调部分和调制部分。解调部分主要实现对船上控制单元下发的FSK信号进行接收解调,并将解调出的信息传输至微处理器。调制模块主要将单片机应答的指令信号调制为FSK信号,并通过线圈发送到船载控制器DMU。

2.2 微处理器模块

控制部分单片机,分主控单片机和辅控单片机。主控单片机完成与上位机的通讯、采集姿态数据和获得声学信息等功能,辅控单片机主要完成对电机部分的控制和舵角度反馈采集。

2.3 电机驱动模块

选择24 V电机,驱动单元供电采用升压器件提供驱动电源,通过专用驱动芯片采用PWM方式驱动电机启动、停止和刹车。

2.4 声学接收处理模块

声学接收模块的组成见图7。

图7 声学接收模块组成

声学接收模块和控制电路模块通过串口线和控制线连接的,控制模块通过FSK接收上位机的配置信息,并将配置信息传输给声学模块,声学模块依据配置信息选择不同时间接收不同频率的声信号;当控制模块接收到同步指令时,就给声学模块发送一个启动接收的信号,声学模块按照配置信息开始通过换能器进行接收;当控制模块给声学模块一个停止接收信号,声学模块停止换能器的接收,并计算出每个信道接收信号的时延信息,将信息上传给控制电路板,控制电路板按照数据格式要求发送给船载控制系统完成整个接收的工作过程。

2.5 通信方式

如图8所示,尾标依据声学模块解算出电缆相同节点处的时间延时信息或距离信息,将这个信息转换为电缆之间的距离数据,通过位置控制算法计算出尾标舵板需要调整的角度数据,传输给尾标进行调整。

图8 位置控制数据流流向示意

具体的位置控制算法处理方式:计算某一电缆某一节点到基准电缆相同节点之间的距离,将此距离与目标距离进行比较,利用比较的结果计算出的尾标舵的角度数据,水平控制软件将该角度数据发送给尾标。

3 形成实验样机

通过如下方式完成可控尾靶与船载系统之间的信息传输及控制。船上的拖缆水平控制主机向数据处理器(DMU)发送参数、角度等指令信息,数据处理器(DMU)将指令信息发送给电缆通信控制器(LIU),电缆通信控制器(LIU)分析指令后,发送给相应的电缆的水下设备;水下电缆上的设备(声学鸟、水平鸟、尾标)传送回位置信息和电缆设备的状态信息,位置信息通过LIU和DMU进行处理,传送给导航系统,导航系统计算出每条电缆节点之间的实际距离信息,并将距离信息发送给拖缆水平控制主机,拖缆水平控制软件依据这些距离信息计算出维持电缆按照目标间距所需转动的翼板攻角,发送给水下电缆上的尾标,通过尾标的舵攻角变化来调整电缆尾部之间的距离,使电缆尾部之间距离达到目标间距。