某轻型货车档位清晰度的分析与改进

司志明

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

随着经济发展,各类交通工具呈现爆发式的增长,道路交通越发的拥堵,轻型卡车作为长短途运输的主力军,奔波于商场、集市等各种复杂的道路环境中,驾驶员需在较小的场地频繁的切换前进档、倒挡,疲劳、注意力分散,加上轻型卡车的换档力相对较大,档位不清晰,特别是六档变速器车型,易发生误挂倒挡和一档的问题。为了改善客户的选换挡舒适性,提升档位清晰度,本文对轻卡六档变速器档位不清晰问题进行了分析和整改。

1 现状及原因分析

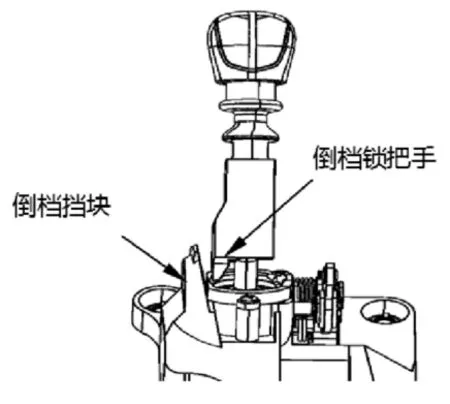

对于匹配六档变速器的乘用车来说,通常会在换档器上根据变速器选档行程设置R 档(倒档)锁止机构(图1),选1/2 档时,向驾驶员方向搬动手柄至最左,选R 档时提起锁止块(或下压手柄),使其越过R 档挡块才能继续往R 档方向选档,档位清晰。

图1 带倒档锁的换档器

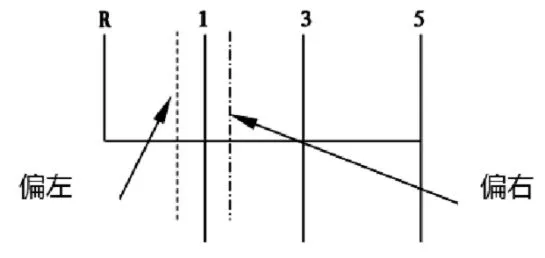

而对于轻型卡车(或中、大型客车),由于其较长的选换档拉索(通常在3m 左右),从变速器选档摇臂到换档器位置的行程损失及衰减导致变速器实际1/2 档位置与换档器设计1/2 档位置不一致(偏左或偏右)(图2),无法换档。

图2 档位排布图

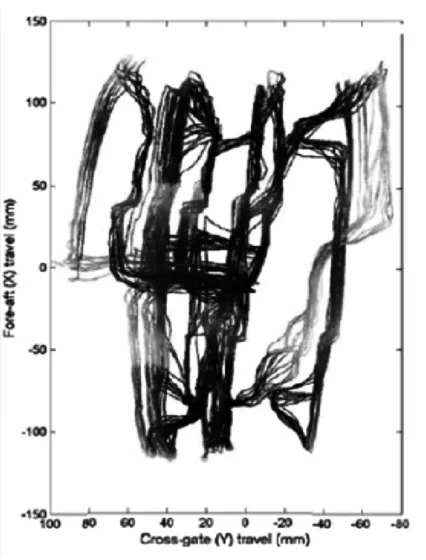

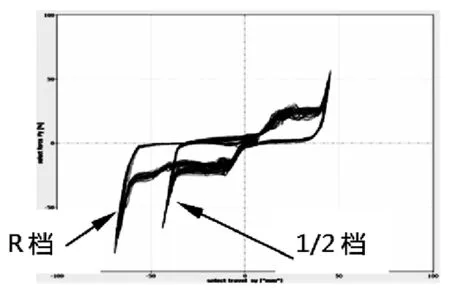

对车辆进行换档轨迹测试,静态换档轨迹如图3,可见换档轨迹分散,重合度差,特别是1/2 档,挂入1/2 档的位置离散,导致驾驶者无法确定所挂入档位——档位不清晰。原因为手柄位置选档间隙过大,该间隙由变速换档系统中的各个部件间隙累加产生。

a、变速器选档间隙:通常内选档拨头两侧设计有压缩状态的回位弹簧,无法自由活动,此处间隙可忽略。

b、拉丝:拉丝靠芯轴与护管衬套的摩擦产生位移及传递力,芯轴和护管必然存在间隙,以便减小阻力(及涂抹润滑脂),由此产生的间隙相对较大。

图3 某轻卡车换档轨迹

c、拉丝固定支架:在拉丝运动中发生变形,从而产生间隙。

d、操纵机构:放大拉丝传递来的位移(间隙)和自身旋转球与球碗、选档臂与选档钩的间隙。

结论如下:1、换档轨迹重合度差,分散;2、档位不清晰,R 档与1/2 档部分交叉。

2 改进过程

2.1 改进措施

减小档位间隙,提升换档轨迹重合度,选换档过程间隙由如下部件产生:

a、操纵机构 b、拉丝 c、变速器d、选档拉丝固定支架

2 增加R 档与1/2 档识别度:即用户可以清晰的识别移动手柄过程中所处的档位。

(1)增加档位锁止机构

由于轻卡变速器端选档行程相对较大,拉丝较长,布置路径中受各类管路、支架影响,布置位置变化大,引起拉丝连接端尺寸有变化△l,经操纵机构放大,导致如图2 所示的位置不准,同时由于选档力相对较大,对操纵机构刚度、强度要求高,易引起早起磨损,进而失去锁止功能,故不予使用(市场上也未发现有使用该结构的轻卡车型)。

(2)提升R 档“靠背感”

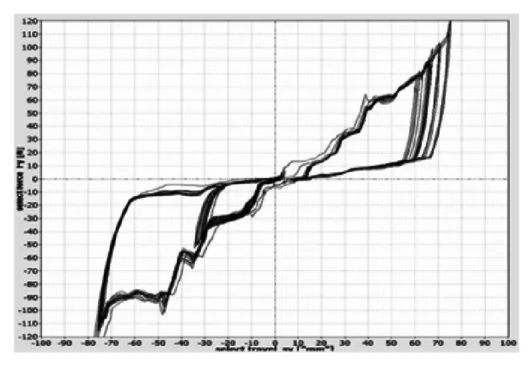

乘用车是用倒挡锁来帮组驾驶员识别1/2 档位置,选档过程中选至此位置时受到阻挡,选档力急速上升行程停止,选档力/行程曲线如图4。

图4 某乘用车选档曲线

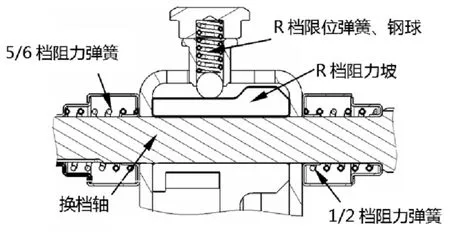

基于本文开始的分析,轻卡无法在操纵机构上使用R 档锁止机构,我们可以采用选至1/2 位置时选档力急速上升的方案来帮助驾驶员来识别1/2 档,具体方案如图5,在拨头上部设计一阻力坡,增加R 档限位弹簧、钢球,在选1/2、5/6 档时,钢球在同一平面上滚动,由于弹簧无压缩变化,无额外选档力产生,当选至R 档位置时,钢球开始爬坡,选档力急速增大,体现到驾驶员的感觉为:选档到位,停止选档,从而识别此位置为1/2 档到位位置。

图5 选档机构结构图

当驾驶员欲选取R 档时,需用较大力来克服弹簧爬坡压缩产生的力,当完成爬坡后,选档力降低,选至极限位置(R档)后,力再次上升,选档到位。

3 效果确认

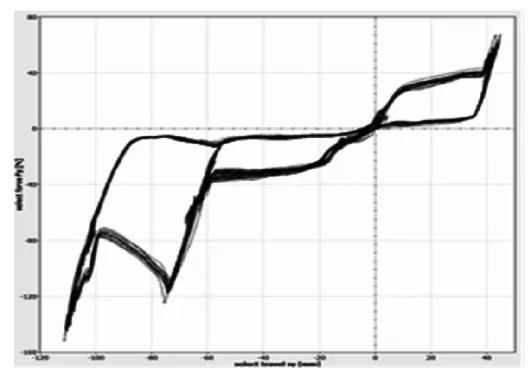

图6 选档轨迹图(改进前)

图7 选档轨迹图(改进后)

改进前/后轻卡选档力/行程轨迹如图6、图7,从轨迹图上可以看出,改进后档位清晰,主观评价及市场验证均认可此项改进。

4 结论

通过以上改进,实车测试及评价档位清晰度明显提升,达到改进目标,此改进方案可以作为卡车、客车等不适合在 操纵机构上设计倒档锁止机构车型的选档改进方案,同时该方案易于实施且改动成本较低。