不锈钢换热器在燃气热水器上的应用研究

陈阳坚

摘要:目前在燃气热水器领域中的热交换器材料使用最多的是铜材,使用铜材制造热交换器具有加工技术成熟,换热效率高,体积较小等特点。但由于铜材料价格较贵,是不可再生资源,随着新型产业的发展,对铜材的消耗带来爆发式增长,进而带来成本上升,这对企业长期发展不利,且铜质换热器在水质差的地方存在易腐蚀损坏现象,给企业维护产品带来成本压力。而不锈钢材质具有良好的耐腐蚀性能,且资源分布多成本也具有优势,在欧洲市场,供热产品中多数换热器都是采用不锈钢材质,经过市场几十年的验证,不锈钢换热器具有的综合优势得到充分验证,在国内,已有多个厂家在摸索研究不锈钢换热技术,因目前技术及制造水平原因,多数厂家都处于早期研发中,相信随着技术的发展,在不久的将来国内厂家也能很好地生产出不锈钢换热器。

关键词:燃气热水器;不锈钢;换热器;强化换热;CFD;阻力分配;并联水路

1. 不锈钢换热器的设计研究

目前国内行业内比较常见的是使用管壳式主换热器,但由于不锈钢材质的特点,管壳式的结构方式根本不适用于使用不锈钢材料制作。故需要针对不锈钢材质的加工工艺,重新考虑在不锈钢主换热器的结构上作创新设计。

1.1换热管形状的选择

纵观行业中主换热器所使用的换热管均为紫铜圆管,鉴于不锈钢材质热导率较紫铜差,紫铜的热导率约是不锈钢的20倍。则根据理论公式计算不同换热管的设计壁厚:ts= (1)

式中:ts—换热管的计算壁厚,mm;p—设计压力(取1.25倍的自来水压),MPa;D0—管子外径,mm;σ—设计温度下材料的许用应力,MPa;φ—焊接接头系数,无缝管取1;pc—管内计算压力,MPa。

考虑壁厚减薄率,弯管壁厚的计算公式是:δ0=ts/(1-C)(2)C=D0/(2R+D0)(3)式中:δ0—弯管壁厚,mm;C—壁厚减薄率;R—弯管曲率半径,mm。可以计算出不锈钢换热管的安全设计壁厚为0.6mm,而铜管为1mm。拟定选择不锈钢管壁厚为0.6mm。选定了换热管的材质以及壁厚,然后要对管的形状进行分析选择,目前市面上最常见的圆管和椭圆管,换热管的形状会影响到高温烟气的对流流道以及换热系数,故需针对其换热系数作理论分析。

高温烟气与换热器的换热是烟气通过换热管与管内的水进行换热,其中包括管对流体的导热,即:q=α(tf-tt)F;

式中:α—平均换热系数;α1—烟气对管的换热系数;α2—管对水流的换热系数;σ—传热管壁厚度;入—材料的导热系数;(tf-tt)—平均温差;F—有效换热系数。从上式可知,当热水器的负荷一定时,换热系数越高,其需要的换热面积越小。由于换热管的导热系数以及壁厚一定,因此要提高平均換热系数,可提高烟气侧的对流换热系数,以下对提高烟气侧的换热系数进行分析。管内换热依靠流体的流动来传递热量。当流体沿静止的壁面流动时,在邻近壁面区域内存在一个速度边界层,边界层的厚度δ随距离l的增加逐渐增大。

通过数字仿真模拟运算对比使用圆管以及使用椭圆管的主换热器在工作时的热量分布,得出热量分布图,为简化表示,通过热交换片表示,相比于圆管,由于烟气流场包围椭圆管更多表面积,即烟气流场与椭圆管壁有更大换热面积,在传热系数和高低温流体温差不变情况下,换热管具有更大传热量。

1.2换热管间的水路连接方式

不锈钢的导热系数相对于铜的来说,相差很大,所以在保证具有同样换热量要求下,不锈钢换热器需要通过增加换热面积来弥补其自身不足,这将出现同等换热量需求下,不锈钢换热器的体积要大于铜材的。同时考虑到不锈钢材质的机械强度大,给成型加工带来一定难度,如采用铜换热器的加工方法将给制造带来挑战,故不锈钢换热器的换热管间的水路连接方法亦要创新设计。对于不锈钢换热器中相邻的换热管之间的水路连接,国外产品已有比较好的解决方案:换热管与管板连接,由换热管和左右两个管板组成了换热器的骨架,再由左右两侧的两块侧封板与管板焊接,由侧封板为换热管的水路连接搭建空间。侧封板上具有多个独立的压型,详见如图,侧封板与管板焊接后侧封板上每个压型独立封闭不相通,为相邻的换热管间提供了流通通道,此方案可以很好的解决不锈钢换热器的加工难点。

2. 不锈钢换热器的水路流场分析

水路流场的均匀分布对换热器的换热能力提升,换热器使用寿命延长等都有重要作用,本论文案例所研究的不锈钢换热器的换热主管采用串联设计,而腔体周围的管路采用并联式设计,在串联水路段水路流速均匀性可得到保证,但水由串联水路流入并联水路时因并联水路的阻力可能不同而带来水流速度均匀分配上的影响,针对此情况假设,对原模型的水流流场通过简化结构,对换热器的水路流道进行抽取,通过CFD仿真计算来模拟水流流场分布情况,从此流线图可以直观看出管道内的流线比较混乱,具体地说水流进口处流线比较稠密,随着水流在热交换器腔体周围的并联水管内开始端流线就开始紊乱不均匀分布,两条并联管路内流线比较稀疏且呈现彼此管内流线疏密不统一。这是由于流场内漩涡较多,许多从进口出发的流线在漩涡处出现中断现象。

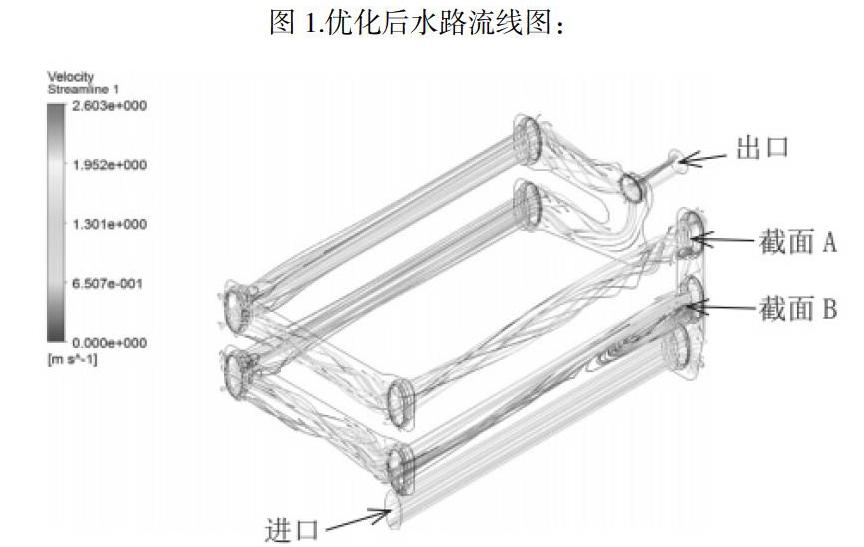

上述流线图为水流在热交换器管路内的直观表现,下面对进口、出口端截面静压以及并联水管的两个截面的流量进行计算,从具体数字来反应管路内水路流速分布情况。从上面计算结果可看出:截面A的流量是截面B的约1.51倍,这表示顶部管道的流速比中间管道的流速要快。针对上述出现的情况,要对换热管并联水路部分的水路阻力分配进行优化调配,通过对侧封板上的连接并联水路的压包形状进行优化设计,通过改变压包形状来使并联水路的各个分水路的阻力进行均匀分配,对优化后的方案再进行CFD仿真模拟计算,如图1水路流线图所示。

图1.优化后水路流线图:

从改进后仿真模拟结果可看出:截面A和截面B上的流量已趋于均匀一致性,两者差值可或略不计,截面A的流量是截面B的约1.02倍,较原来的1.51倍有本质的改进,两者流量基本在同一数量级。而进出口的压差为8576Pa,与原来的8508Pa相比,改进后的进出口压差有所增大,但增加数量级很小。通过仿真表明改进管道阻力大小对水路流量均匀分布有较大影响。

结论:

简而言之,通过对不锈钢热交换器的水路进行CFD模拟分析,改进后的模型中并联水路中的流量分配较原模型有本质性改善,表明通过改变水路管道截面来调整通道阻力大小,对流量分配改善有积极作用。

参考文献:

[1]钱颂文.朱冬生等编著.管式换热器强化传热技术[M].北京:化学工业出版社,2018

[2]GB6932-2015,家用快速燃气热水器[S]