基于DCDC开关电源的梯次电池并联特性研究

臧政 朱智富 霍炜 张翼 黄福闯

摘要:为提高动力梯次电池的输出性能,本文基于直流-直流变换(direct currentdirect current, DCDC)开关电源,对梯次电池并联特性进行研究。以某小型电动观光高尔夫汽车退役的磷酸铁锂电池为研究对象,设计了一种DCDC开关电源技术,实现对梯次电池的充放电。同时,对电池内阻、剩余容量及初始SOC不一致的情况进行研究,验证了梯次磷酸铁锂电池在内阻差别较小的情况下可进行小电流放电,对电池的总容量影响较小。同时,使用DCDC开关电源对电池进行充放电实验。实验结果表明,当SOC较低时,梯次电池的极化内阻明显变大,电池不一致性显著增加,利用梯次电池时,应选择20%~80%的SOC。该研究为梯次电池的循环利用提供了理论基础。

关键词:动力梯次电池; DCDC开关电源; 极化内阻; 一致性

目前,电动汽车是交通运输行业脱碳最有希望的方式之一,而动力锂离子电池在实现电动汽车大规模生产中非常重要[1-3]。电动汽车行业在发展过程中,梯次电池重复利用的问题越来越受到关注,许多研究已经评估了梯次电池的经济可行性[4-9],梯次电池的使用引起了各大车企制造商的关注,如日产-雷诺、宝马、特斯拉等。根据彭博新能源(bloomberg new energy finance,BNEF)的一项报道,全球梯次电池到2025年能达到26 GWh,占2015年全球锂电池供应的47%,占2016年全球纯电动汽车电池需求的65%[10]。重复利用梯次电池,不仅给汽车产业带来更大的机遇,也给其他行业参与者带来更大便利。通常情况下,从电动汽车上退役下来的锂离子动力电池,其容量会保留原来的70%~80%,如果直接将电池淘汰会造成资源的严重浪费,而梯次电池仍然可以在静态储能等领域发挥它的剩余价值,实现资源的二次利用[11-13]。对于退役下来的梯次电池,必须经过严格的筛选,重新进行串、并联成组才能使用。目前,国内一些研究者对梯次电池再利用进行了研究。E.MartinezLaserna等人[14]研究了梯次电池的衰退性问题;N.Omar等人[15]研究了梯次电池在电网储能、不间断供电及可再生电力管理系统等方面具有相当高的恢复潜力;李臻等人[16]分析了退役电池的电化学性能,梯次电池利用率可达60%;孙冬等人[17]研究了梯次电池的健康数据提取方法,建立了健康寿命模型,提出了锂电池健康状态预测方法;陈伟华等人[18]对电池组与串联组进行一系列充放电实验,分析了电池组与串联组的容量、欧姆内阻等主要参数的衰变特性;刘仕强等人[19]通过常规循环和典型电网储能工况循环,研究了动力电池电网储能工况梯次利用的可行性;张彩萍等人[20]研究了梯次电池阻抗模型特性参数随电池荷电状态(state of charge,SOC)和老化状况的变化特性,但未对梯次电池串、并联后的各种性能进行深入研究。基于此,本文以退役磷酸铁锂电池为研究对象,电池内阻、电池剩余容量以及初始SOC不一致的情况进行研究,验证了梯次磷酸铁锂电池在内阻差别较小的情况下进行小电流放电,对电池的总容量影响较小。梯次电池的极化内阻随着SOC的变化而变化,SOC越低时,极化内阻越大。该研究具有一定的实际应用价值。

1 实验设计

DCDC充放电系统结构图如图1所示。电池为退役的磷酸铁锂电池,DCDC为独立研发的开关电源,可实现双向升降压,用12 V电压对DCDC供电,电流传感器采集各支路电流,外部能量池在电池放电时充当外界负载,对电池充电时充当电源,单通道USBCAN通过PC机控制充放电的电流与电压。

DCDC原理图如图2所示。图2中,Uin为输入电压;Uo为输出电压;C1为输入端电容;C2为输出端电容;L为电感;S1为下桥MOS;S2为上桥MOS。DCDC分为控制板与功率板。功率板由控制板控制,主要负责大功率电压转换。DCDC控制板组成如图3所示。控制板由9个模块组成,分别为DSP控制模块、采样模块、上桥MOS驱动、下桥MOS驱动、电源模块、程序烧写模块、CAN模块、散热模块,编码模块。

实验对象是从某小型电动高尔夫观光汽车退役的动力锂电池,原标称电压为37 V,原标称容量为2 900 mAh,直径18 mm,长度65 mm。对各个单体的内阻与容量测试后,从36块单体电池中挑选出3组9个单体电池(每组3个)进行实验。A组锂离子电池主要研究内阻不一致的影响,所选电池的电压和剩余容量基本一致,电池最大内阻为39624 mΩ,最小内阻为36645 mΩ;B组锂电池主要研究电池剩余容量不一致的影响,所选电池内阻和电压基本一致,剩余容量分别为2 465,2 552,2 639 mAh;C组锂电池主要研究初始SOC不一致的影响,锂电池的电压、剩余容量和内阻基本一致。A组、B组和C组电池参数如表1所示。

2 数据处理与记录

按照实验设计,利用新型DCDC开关电源研究一次电池在剩余容量、内阻、初始SOC不一致情况下的并联特性。

2.1 内阻不一致性研究

选择电池内阻不一致的A组进行实验,将A1,A2,A3并联,对A组电池以05 C完全充电,以03 C,05 C,1 C分别放电,各个放电倍率循环5次,然后将电池组以05 C完全充电,记录各支路电压、电流与电池组总电流。

2.1.1 电池组并联电压特性

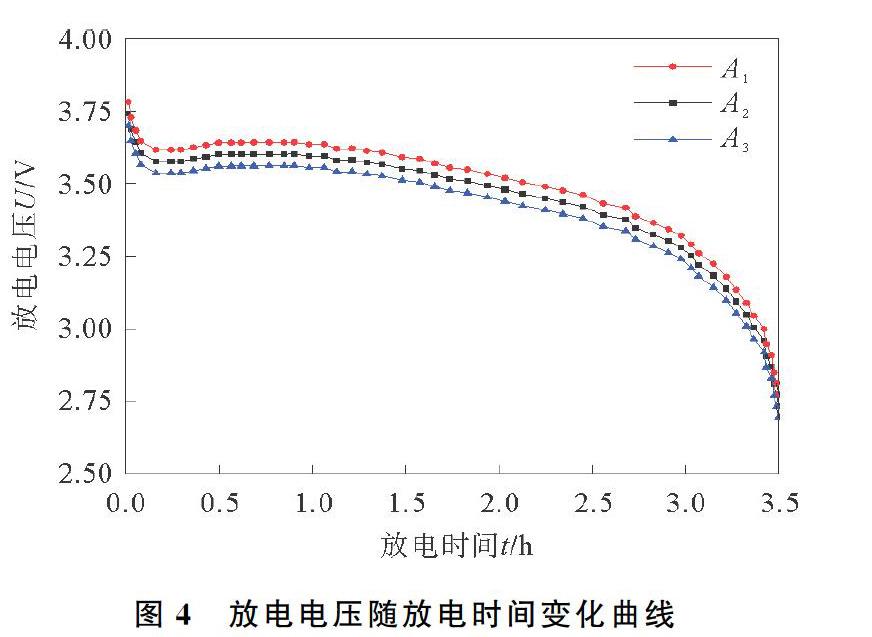

当A组电池以03 C放电时,放电电压随放电时间变化曲线如图4所示。由图4可以看出,以03 C放电过程电压变化分为3个阶段。放电初期,电压下降较快,成比例下降;放电中期,放电曲线趋于平缓,进入“平台区”;放电末期,曲线呈迅速下降趋势。由图4还可以看出,電池组以03 C放电时,由于电池内阻引起的电压差比较小,故各单体间放电电压曲线基本重合,且电池组放电总电压比各单体电压稍小,这是因为电路间的接触电阻会引起电压差。另外,电池以03 C放电容量为7 989 mAh,这与A1,A2,A3的总容量8 010 mAh基本一致,说明在内阻差别不大的情况下,电池并联成组后,对电池组总容量的影响较小。

2.1.2 电池组并联电流特性

当A组电池以03 C放电时,放电电流随放电时间变化曲线如图5所示。由图5可以看出,在整个放电过程中,总电流一直保持在23 A左右,各单体支路电流在0~3 h之间保持在075 A左右,电流相对比较平稳。当电池放电到SOC大约为13%时,各单体支路电流瞬间发生明显变化,A1,A2瞬间减小,最小达到061 A,比平稳放电电流阶段相差约13%;而支路A3最大电流比平稳阶段增大约36%,表现出明显的差异。

2.1.3 电池组并联倍率特性

当A组电池以1 C放电时,放电电流随放电时间变化曲线如图6所示。由图6可以看出,A组电池以1 C电流放电,放电前47 min各支路电流相对平稳,与03 C放电电流相比,绝对电流差别更大。在第47 min后,各支路电流发生显著变化,其中支路电池A2急剧下降,A3先缓缓上升再下降,而支路A1电流急剧上升,在A组电池放电结束时,支路A1电流最高达352 A,支路A2电流只有158 A。两者相差1228%,电池支路间的电流差别可能引起电池过热,对电池有一定的损坏,影响电池的使用寿命。

在并联电池放电过程中,电池组各个支路两端的电压相等,各个支路电流的变化是由各个支路单体电池内阻的变化所引起。

由图5与图6可以看出,电池的内阻随着SOC的变化而改变,当SOC较低时,电池内阻会发生明显改变,造成了并联各支路电流间的偏差明显变大。另外,放电电流越大,支路电池内阻出现明显变化的SOC拐点越早,比小电流放电情况更快达到这个拐点,所以在对动力梯次电池进行放电使用时,最大放电深度应该根据需要的放电电流而确定,避免进行深度放电。

2.2 容量不一致性研究

選择电池容量不一致的B组进行实验,电池先以05 C完全充电,再将B1,B2,B3并联,然后电池组以05 C放电到电压为2.75 V,再以05 C对电池完全充满,此过程循环5次,记录电池组各支路的电流变化情况。

各支路与总B组容量不一致实验,以1 C放电时,各支路放电电流随放电时间变化曲线如图7所示。由图7可以看出,各支路放电电流变化趋势不同,在约48 min前,各支路电流变化较平缓,但在放电末期,各支路电流急剧变化,支路电池B3电流在48 min时瞬间下降,B1,B2急剧增大。在第55 min时,B1增大到3.47 A,B2增大到3.27 A,而原来电流最大的B3,电流最小达1.69 A,最大与最小电流相差1.78 A。可能是因为B3在放电过程中电流较大,在达到拐点时SOC值较小,所以在超低SOC情况下,电池极化内阻可能会瞬间增大,导致电流减小,为保证总放电过程中电流不变,B1,B2所在支路的电流增加。

为验证电池放电过程中极化内阻随放电深度(depth of discharge,DOD)的变化情况,测得电池组B以1 C电流放电时,每次放电5 min,然后停置2 h,再根据停置前后的电压之差分别计算B1,B2,B3各电池极化内阻,单体电池B1,B2,B3放电极化内阻图如图8~图10所示。在放电过程中,各个电池极化内阻的变化趋势在放电初期与末期,电池的极化内阻变大,特别是在电池放电末期,电池的极化内阻成倍增加。

由图8~图10可以看出,放电初期,3支电池的极化内阻相差不大,而在放电末期,3支电池的内阻发生明显差异,电池B3在放电末期约50 min时极化内阻迅速增加,且增大倍率明显比电池B1,B2大,在超低SOC情况下,电池极化内阻会急剧增大,所以在对梯次电池进行利用时,应避免深度放电,尽可能的选择在电池中段的20%~80%进行循环利用,这样可以减小SOC在较低或者较高时电阻的突然改变对电池组的影响。另外可以看出,梯次电池不适合大电流进行放电。

2.3 初始SOC不一致性研究

选择初始SOC不一致的C组进行实验,将C1,C2,C3并联,以05 C分别充电20%,50%,80%到SOC,再将各单体电池并联充电到电压为3.7 V,然后再以37 V的电压恒压充电1 h,再对电池组以1 C放电到电压为2.7 V,此过程循环5次。记录电池组充放电各支路电流的变化。

在C组梯次电池中,支路电池C1,C2,C3容量分别为20%,50%,80%,C组电池充电时,各支路充电电流随充电时间变化曲线如图11所示。由图11可以看出,电压很快达到额定电压,之后变为恒压充电阶段。在整个充电过程中,C1电流最大,C3电流最小,这是因为开始时SOC不相同,而引起单体之间的电压也不相同。C3电池率先充满,其支路的充电电流在12 min之后迅速下降。开始时SOC存在差异,梯次电池充满电的时间顺序也存在差异,C2电池在35 min后迅速下降,由于电池充电后期是恒压充电阶段,因此总电流在下降,在充电过程中,没有发现先充满的电池对后充满的电池有充电现象。

对C组电池充满电以后,再对其以1 C进行放电,C组电池放电时,各支路放电电流随放电时间变化曲线如图12所示。由图12可以看出,放电的过程与图7大致相同,在对电池放电的后期,电流会有明显差别,说明在SOC差别比较大的并联充电模式下,只要充电方式设置合理,支路单体电池初始SOC不一致性的情况可以得到缓解。

3 结束语

通过对某小型高尔夫电动观光退役的磷酸铁锂电池进行分析,研究了电池内阻、电池剩余容量以及初始SOC不一致的情况,验证了梯次磷酸铁锂电池在内阻差别较小的情况下进行小电流放电,对电池的总容量影响较小。梯次电池的极化内阻随着SOC的变化而变化,SOC越低时,极化内阻越大。梯次电池极化内阻出现明显变化的SOC拐点与放电电流的大小有关,放电电流越大,到达拐点的时间越迅速;各支路电池开始SOC不一致的情况下,通过恒定电压充电,使电池SOC的不一致性得到缓解;在对梯次电池进行循环利用时,应尽可能选取20%~80%的SOC进行利用。该研究有利于梯次电池的循环利用。

参考文献:

[1] 韩路, 贺狄龙, 刘爱菊, 等. 动力电池梯次利用研究进展[J]. 电源技术, 2014, 38(3): 548-550.

[2] 韩晓娟, 张婳, 修晓青, 等. 配置梯次电池储能系统的快速充电站经济性评估[J]. 储能科学与技术, 2016, 5(4): 514-521.

[3] 李圆圆, 霍炜, 朱智富, 等. 快速收敛的梯次电池成组技术[J]. 高电压技术, 2018, 44(1): 169-175.

[4] 刘念, 唐霄, 段帅, 等. 考虑动力电池梯次利用的光伏换电站容量优化配置方法[J]. 中国电机工程学报, 2013, 33(4): 34-44, 5.

[5] 马伟强, 张彩萍. 梯次利用车用电池储能系统初探[J]. 科技视界, 2012(30): 70-71.

[6] 徐晶, 张彩萍, 汪国秀, 等. 梯次利用锂离子电池欧姆内阻测试方法研究[J]. 电源技术, 2015, 39(2): 252-256.

[7] 白恺, 李娜, 范茂松, 等. 大容量梯次利用电池储能系统工程技术路线研究[J]. 华北电力技术, 2017(3): 39-45.

[8] 程蕊, 张仁柏, 陈延伟. 梯次利用动力锂电池的单体电池电化学性能[J]. 电源技术, 2017, 41(4): 548-550, 622.

[9] 劉坚. 电动汽车退役电池储能应用潜力及成本分析[J]. 储能科学与技术, 2017, 6(2): 243-249.

[10] Curry C. New life for used EV batteries as stationary storagebloomberg new energy finance[J]. Bloomberg Energy Finance, 2016, 7(3): 78-86.

[11] Cready E, Lippert J, Pihl J, et al. Technical and economic feasibility of applying used EV batteries in stationary applications[J]. Office of Scientific & Technical Information Technical Reports, 2003, 7(2): 99-105.

[12] Williams B, Lipman T. Analysis of the combined vehicleand postvehicleuse value of lithiumIon pluginvehicle propulsion batteries[J]. Energy Research and Development Division Final Project Report, 2012, 8(3): 10-16.

[13] 刘大贺, 韩晓娟, 李建林. 基于光伏电站场景下的梯次电池储能经济性分析[J]. 电力工程技术, 2017, 36(6): 27-31, 77.

[14] MartinezLaserna E, SarasketaZabala E, Villarreal I, et al. Technical viability of battery second life: A study from the ageing perspective[J]. IEEE Transactions on Industry Applications, 2018, 54(3): 2703-2713.

[15] Omar N, Daowd M, Hegazy O, et al. Assessment of second life of lithium iron phosphate based batteries[J]. International Review of Electrical Engineering, 2012, 7(2): 3941-3948.

[16] 李臻, 董会超. 退役锂离子动力电池梯次利用可行性研究[J]. 电源技术, 2016, 40(8): 1582-1584.

[17] 孙冬, 许爽. 梯次利用锂电池健康状态预测[J]. 电工技术学报, 2018, 33(9): 2121-2129.

[18] 陈伟华, 李娜, 苑津莎. 梯次利用锂离子电池循环性能分析[J]. 华北电力技术, 2017, 22(6): 14-19.

[19] 刘仕强, 王芳, 柳东威, 等. 磷酸铁锂动力电池梯次利用可行性分析研究[J]. 电源技术, 2016, 40(3): 521-524.

[20] 张彩萍, 姜久春, 张维戈, 等. 梯次利用锂离子电池电化学阻抗模型及特性参数分析[J]. 电力系统自动化, 2013, 37(1): 54-58.