低碳钢板汽车门框焊接夹具设计研究

吴宣昊

(江铃汽车股份有限公司,江西 南昌 330000)

社会经济的增长提高了人们生活质量,汽车逐渐成为人们日常生活的需求,也推动了汽车制造业的快速发展。随着时代的进步,社会经济的快速发展导致了高科技技术的快速发展,人们对物质水平的需求不断提高[1]。汽车作为生活当中的重要交通工具,在方便了人们出行的同时,也节省了人们的大量时间,提高了人们的生活质量。在汽车生产中,企业必须在生产线上至少有数百个焊接站负责汽车焊接。在这些焊接站中,焊接夹具是生产设备之一,可以精确地确保焊件的尺寸。有效提高焊接精度和效率,减少焊接后的焊接变形和残余应力,焊接是汽车车身制造中的一个重要过程,因此对于低碳钢汽车门框焊接夹具设计研究是具有必要性的[2]。

1 焊接夹具设计

1.1 焊接夹具设计原则

焊接夹具的基本功能是在门框焊接过程中精确定位和夹紧焊件,目的是确保每个焊件的尺寸,形状和相对位置的准确性,因此需从定位准确性、焊点位置、灵活简便、操作便捷、便于施焊、强度刚性和设计标准化方面对其设计原则展开分析。

(1)定位准确性。如何精确地将焊件固定在焊接位置,使夹紧力满足要求。由于夹紧力太小,不会导致焊件在焊接过程中松动或移动,并且由于夹紧力不会太大。结果,焊接后焊件受到更大的限制,这会影响焊接质量[3]。

(2)焊点位置。必须定位夹具的位置以避免焊点的位置并避免两个位置的重合。固定装置的位置必须固定并固定在没有焊点的地方。焊接过程中夹具的位置和焊点的位置是夹具设计的重要部分。

(3)灵活简便。当汽车处于车身定位参考设计时,车身板件中的孔用作焊接夹具设计的参考孔,焊接夹具的精度用于定位和支撑焊接夹具。

(4)操作便捷。焊装夹具在设计当中,采用合理的机械结构设计,使焊接夹具在焊接过程中,对于工作的位置夹紧动作迅速连贯,保证了焊接质量[4]。

(5)便于施焊。在工作过程中,焊接夹具必须有足够的焊接空间,以避免因空间不足而干扰焊件的焊接。焊接时要注意结构的可加工性,并在零件磨损或报废时方便维修和更换。

(6)具有一定强度和刚性。焊接夹具焊接时,夹具必须具有一定的强度和刚度。如果夹具的强度和刚度不够,则会影响焊件的形状和尺寸精度,影响夹具的工作质量。

(7)设计标准化。在焊接夹具的设计过程中,采用通用的定位夹紧机构和标准元件来提高夹具设计的精度和工作生产效率。

1.2 定位元件设计

过度定位的形式用于确保使用定位部件设计车门框架的精确形状,可靠的定位设计用作柱端外侧的参考,实现了上梁和前柱的精确对接,定位元件的设计在对接的左侧和右侧的定位精度中起重要作用。车门框门上的门窄而长,上门梁和下门梁之间的空间较大,以便更好地焊接,除了在车门两端定位外,要在中间加一个用于支撑的定位机构,防止在焊接过程中造成其变形。通过使用支撑板和定位器来执行车门框架的焊接,定位元件的设计在夹具中的支撑板、挡块与定位器中起到了关键的定位作用。

1.3 支撑机构与夹紧

夹紧机构和支撑机构位于定位夹紧装置中,定位夹紧在相应位置直接固定在夹紧基板上。在下连接板部件的设计中,定位夹紧机构设计成将夹紧装置与支撑机构分开,使其成为两个不同的部件。定位夹的设计主要考虑以下因素:

(1)确保连接件在装卸中的顺利连接。在装载和卸载过程中,连接构件的部件尺寸相对较大并且具有多弯曲的突起,这对于平滑连接是不利的。定位夹紧机构利用夹紧和支撑一体式的装置,在进行下连接件装配时,就会干涉定位夹紧机构的工作,部件装卸站的精度直接导致焊枪在工作空间中的不足。为了避免这种现象,夹紧机构和支撑机构分开设计,上压块和固定块的长度加长,同时避开下连接件。确保组装和焊接工作顺利进行是焊接夹具的一项重大创新。

(2)确保夹具在工作中的可调节性。在待焊接部件的组装过程中,夹具的精度存在装配误差。如何利用夹具的三维可调节性,通过使用夹具各部分的接合面进行一定的余量调整,提高了夹具的装配精度,并将支撑机构设计为可调支撑模式。

上连接板的空间的定位结构相对复杂,并且在焊接过程中容易变形。针对上连接板定位点设计,如图1所示。

图1 上连接板定位点图

由图1可知,在上连接板的表面上设置定位孔,并将R1作为定位孔设置为上连接板的参考孔。上连接板在X轴和Y轴方向上的移动受到限制,定位孔由圆柱形支撑定位销定位。将R2,R3设置在下连接板的边缘,R4设置在上边缘,R5设置在中间,以设置定位点。限制上连接板围绕X轴和Y轴的旋转以及沿Z轴方向的移动,从而避免连接板由于其自身重力而变形。用于在焊接过程中夹紧的上连接板的组装位置的精度。

1.4 可调整支座设计

定位夹紧的设计实现了所需的定位精度,也满足了焊接工作中焊枪所需的工作空间,对于调整三维精确性起到了很好的作用。可调支架设计主要由两部分组成:可调底座和限位支撑机构。在焊接夹具的设计中,限位支撑机构由L形定位调节框架组成。这两部分在位置上起到了定位支撑的作用,可调整支座在结构上比较简单,在焊接加工方面非常容易,而且,调整方便灵活,即整套灯具的重量减轻,材料大大节省。

1.5 气缸的选择

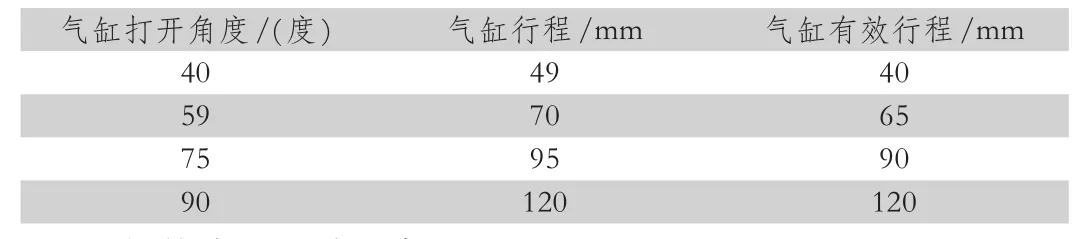

焊接夹具的自动化程度主要基于气动系统。门框部件的高效生产也与气动系统密不可分。在选择汽缸时,首先需要确定汽缸的开启角度和汽缸的行程,并确定在释放和卷取期间焊件与焊接夹具之间的距离。气缸打开后,可以根据表1选择所需的行程。

表1 气缸打开角度与行程关系

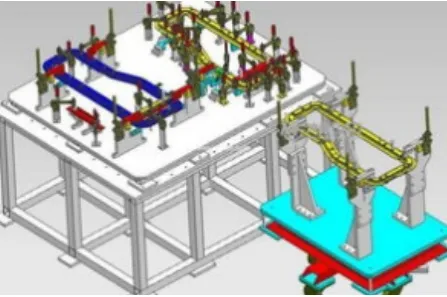

1.6 焊接夹具设计的实现

焊接夹具在生产过程中由绘图软件CATIA绘制,并根据图纸要求完成精确加工,焊接夹具在制造完成后进行测试。无论这些设计和制造是否合理应用,都必须进行严格的调试实验,否则会严重影响整套焊接夹具的性能。图2显示了焊接夹具的物理图。

根据上述内容,能够完成对低碳钢汽车门框焊接夹具的设计,经过严格调试,使其满足汽车门框设计标准,为保证车辆行驶安全提供有效途径。

图2 焊接夹具实体图

2 结束语

汽车门框的焊接夹具设计起着重要作用,夹具可以定位焊接夹具以确保焊接工作的质量。先进的夹具定位方便,操作方便,改变了框架焊接后易变形,易穿透的缺陷,提高了焊接质量。焊接夹具的设计加速了汽车焊接生产线的发展,焊接夹具的设计是针对汽车门框部分进行的研究设计,实现了定位准确、操作简单,促进了汽车行业的顺利发展。本文仍存在不足之处,需要进一步分析:①专家系统用于车体焊接框架夹具的设计,系统利用计算机存储夹具的设计方案,为设计方案建立数据知识库和规则库,使焊接夹具设计发展到智能化技术。②加强车身焊接夹具的柔性设计,在现有夹具的设计中,虽然改进了设计也提高了夹具的柔性化,但是,随着高科技时代前进的进步,还需要设计更先进的高级焊接夹具和焊接线。