关于影响热处理变形的因素分析及减小措施探讨

付占虎

(陕西法士特齿轮有限责任公司,陕西 西安 710077)

热处理作为金属材料加工制造中的特殊工艺,无论是正火、淬火、退火还是回火,其本质都是通过加热、保温和冷却使材料性能发生化学和物理变化来提高综合机械性能,以满足各行各业的使用要求。

1 金属材料热处理变形因素的分析

我公司主要使用8620H、20CrMnTi、20CrNi3等材料生产各类变速箱零件。在渗碳淬火过程中,为有效控制产品热处理变形,我们对其变形因素进行分析,发现除材料本身的合金元素、工件结构和机加工应力等会对材料变形产生一定的影响。预先热处理、渗碳淬火时对工件加热速率、保温温度及时间、冷却方式及速度,以及热处理返工返修等都会对变形产生重要影响。以下将重点从合金元素、预先热处理及渗碳淬火过程进行分析。

首先,合金元素对工件热处理变形的影响主要体现在对Ms点、Mf点和淬透性的影响。除Co、Al外大多数合金元素能使Ms点、Mf点下移,如锰、铬、硅、镍、钼、硼等。它们使残奥量增多,一定程度上降低钢淬火时的组织应力和比体积,可减少工件的淬火变形。化学元素零件淬透性影响非常显著,例如当C%小于0.77%时,随着奥氏体中碳浓度的提高,显著降低临界冷却速度,C曲线右移,钢的淬透性增大。其次是合金元素的影响,除Co外绝大多数合金元素溶入奥氏体后,均使C曲线右移,降低临界冷却速度,从而提高钢的淬透性。工业用钢的淬透性曲线几乎都已测定,企业可以通过Jominy试验再次测定。

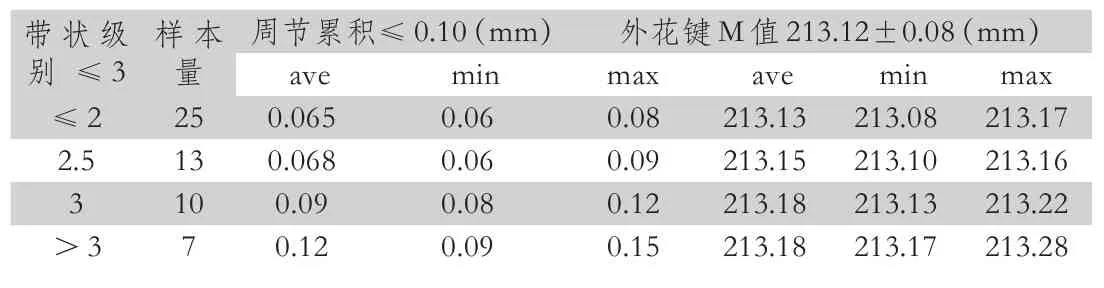

其次,对齿轮钢来说预先热处理通常就是等温正火,等温正火主要工艺过程有:①加热与奥氏体均匀化阶段;②中间冷却阶段;③等温处理阶段及空冷。合理有效的等温正火工艺可以最大程度的控制组织不良,如下表是带状组织对我公司某副箱减速齿轮变形的显著影响。

表1 不同带状级别的影响

最后,渗碳淬火作为热处理的关键过程,有诸多因素会促进工件变形。如加热速率、渗碳温度、淬火温度、淬火介质、装卡方式、介质冷却能力及流动速度等都对工件变形有着或多或少的影响。这些工艺参数都需车间工程技术人员在冷热变形配合实验时进行系统的摸索和掌握,在实际生产中进行精确匹配调整。

2 减少金属材料热处理变形的原则

随着国家道路水平的高速发展及物流业的旺盛需求,商用车安全性和舒适性越来越重要,而变速箱作为汽车三大件之一其使用寿命、换挡平稳性、噪音、舒适性已成为用户选配变速箱的首要考虑因素。因此,进一步提高零部件的耐用性、制造精度等必不可少,而控制零件的变形是重要抓手。工程技术人员应熟练掌握控制变形原则进而改善热处理工艺和控制方法。

就控制热处理变形而言,必须遵循科学性、简单性和实用性原则。因为若要从根本上减少工件热处理过程中变形,企业在设计和制造过程要科学的对热处理变形的因素、工艺水平、材料属性等进行较为全面的考察。就设计而言,针对不同零件结构应从材料选用、工艺性等方面入手考虑;机械加工过程应注重冷热配合、刀具选用、机加工艺优化等;热处理过程应注意温度控制、淬火介质选取等。

3 金属材料热处理减少变形的途径和方法

就我公司变速箱的易变形件来说,主要集中在滑、衬套类、副箱减速齿轮及其他内花键齿轮等。笔者以某副箱减速齿轮为例,着重从预先热处理及渗碳淬火过程两个方面进行探究和解决。

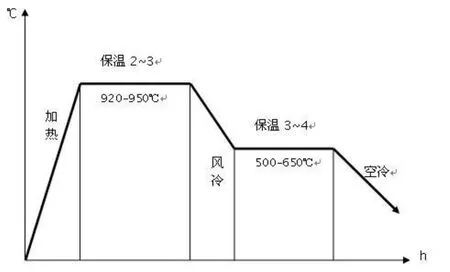

该齿轮件是采用爱协林贯通式等温正火炉生产,其关键工艺参数如图1:

图1 齿轮件的关键工艺参数

上述工艺过程主要控制①加热与奥氏体均匀化阶段:重点参数是加热温度与保温时间。②中间冷却阶段:重点参数是装炉方式、快冷方式(风量与风向)、快冷时间、缓冷方式(风量与风向)和缓冷时间。③等温处理阶段:重点参数是等温温度和等温时间。只有将整体工艺过程控制得当,使工件在均匀奥氏体化后,保证冷却时内外部温度一致使组织均衡转变。避免明显混晶、贝氏体、大块状铁素体等出现,为后续热处理打下良好的组织基础。

渗碳淬火是齿轮件变形的重要过程,因其加热、保温、冷却过程会产生热应力及组织应力,因为零件在淬火时,屈服强度明显降低而塑性显著提高,当两种应力交互叠加必然会引起一定程度的比体积变化和塑性变化,也就是我们常说的热处理变形。同时,淬火时还会将原材料中合金元素偏析、预先热处理组织不良、冷加工应力等不利因素所产生的应力集中展现出来,引起工件更大的畸变。应从以下几个方面予以解决。

首先,渗碳淬火前应抽样进行淬透性和热前组织检验。一是根据不同的淬透性带调整淬火工艺,包括淬火温度调整(820℃~860℃)、冷却介质选取(G油冷速≥90℃/s、热油冷速70℃~80℃/s、K油冷速≥105℃/s)、油搅拌速度调整等,最大程度的减少淬火本身带来的变形。二是对不良带状组织,可通过高温扩散退火予以改善;若组织状况严重超差及成分偏析明显时,建议采用高温扩散退火加1~3次正火处理,使组织发生较为明显的转变和改善。此时再进行渗碳淬火可有效控制工件的无规律变形。

其次,从加热速率和渗碳温度入手。一是控制加热速率对变形控制有一定好处,若加热速率过快,内外温差大则内应力增大,内应力与变形具有一定的正相关性。若工艺条件许可,推荐使用脉冲式工艺控制模式,采用加热、保温、再加热、再保温的模式循环往复,减少内应力的同时,还对17CrNiMo6等材料的工件淬火后残奥级别偏高现象有显著改善。二是降低强渗工艺温度,因为强渗温度降低后工件的高温蠕变和高温强度损失相对减少,塑性抗力强。工件的抗应力变形、抗淬火变形的综合能力增强。另外加热、冷却的温度区间小,无论是加热还是冷却时工件各部位温差也会降低,由此而导致的内应力也相对减少,变形势必会减少。

最后,针对不同形状结构的零件,选择合适的工装及装卡方式也非常重要,合理的工装和装卡方式能够最大限度的使加热冷却均匀,减少内应力不匀而导致的变形。常见的片齿轮及轴类零件无非是串装和立装。薄壁件可以考虑平铺、堆叠乃至使用淬火补偿芯轴、支撑垫圈等,盲孔类一轴类零件可采用渗碳支撑芯轴等方式。

4 结束语

总而言之,在对金属材料热处理变形的因素进行深入探究的过程中,认识到热处理变形其实是系统原因所致,要从原材料入厂控制、预先热处理工艺控制、冷加工根据工件的畸变规律进行预先修正和调整,热处理工艺优化等多个方面入手进行系统的配合控制,才能更大限度的减少零件变形,提高产品精度。