采空区下近距离特厚煤层回采巷道失稳机理及其控制

郝登云,吴拥政,陈海俊,褚晓威,李 杨

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013; 3.山西世德孙家沟煤矿有限公司,山西 忻州 036600; 4.中国矿业大学(北京) 资源与安全工程学院,北京 100083)

我国许多煤田均含有多层距离比较近的可采或局部可采煤层,对这些近距离煤层的开采主要以下行开采为主[1]。现场实践和研究表明[2-6],近距离煤层群下行开采时,上下煤层开采的相互影响使得下部煤层开采与单一煤层开采相比要更加复杂和困难,特别是回采巷道维护、工作面顶板管理等。国内许多专家学者对近距离煤层群开采回采巷道布置方式及支护设计进行了深入研究,得到了非常有价值的研究成果。文献[7]研究了近距离煤层群下位煤层沿空留巷布置,认为上位煤层开采后在采空区正下方出现一定范围的应力降低区,为沿空留巷的布置创造了条件。文献[8]研究了近距离煤层综放回采巷道围岩受力状况,认为煤柱底板的应力分布具有明显的非均匀性,下位煤层巷道在非均布荷载作用下,更容易出现局部拉应力过大,从而造成巷道变形破坏。文献[9]研究了近距离下层煤采场顶板结构与控制以及回采巷道矿压显现问题,认为由于上层残留煤柱与本层煤回采引起的应力耦合作用,下层煤回采巷道变形量较大,采取合理布置回采巷道与减小区段煤柱宽度是维护巷道最有效的措施。文献[10]研究了近距离煤层群回采巷道变形与支护问题,认为上煤层煤柱的大小、下煤层回采巷道的位置以及支护强度是影响巷道稳定与否的关键。但是,对上层煤已全部开采,下层煤在采空区条件下进行特厚煤层综放工作面开采情况研究的不多,可借鉴的资料和经验较少,因此,有必要对此类条件的煤层开采进行研究。

以孙家沟煤矿为研究背景,采用理论分析、数值模拟和现场实测等研究手段,对近距离煤层采空区下特厚煤层(13 m)综放开采回采巷道失稳机理和稳定性控制进行了研究,期望为类似条件巷道布置提供一定的指导和借鉴意义。

1 采空区下回采巷道稳定性影响因素

1.1 工程概况

孙家沟煤矿11号煤层位于太原组中部,煤层厚度1.75~2.46 m,平均2.19 m。煤层结构简单,不含夹石,为稳定的全区可采煤层。13号煤层位于太原组中部,煤层厚度7.35~15.45 m,平均13.05 m,煤层含1~4层夹矸,为稳定的全区可采煤层,煤层倾角1°~6°,为近水平煤层,平均埋深为250 m。

目前孙家沟煤矿主采13号煤层,距上部11号煤层 14 m左右,且11号煤层已开采,属于典型的采空下近距离特厚煤层开采。工作面采用走向长壁后退式综合机械化低位放顶煤采煤方法,采高3.0 m,放煤高度10.05 m,按一刀一放的正规循环作业,循环进度、放煤步距都为0.8 m,采用自然垮落法管理采空区顶板。工作面综合地质柱状如图1所示。

图1 工作面地质综合柱状Fig.1 Geological comprehensive histogram of working face

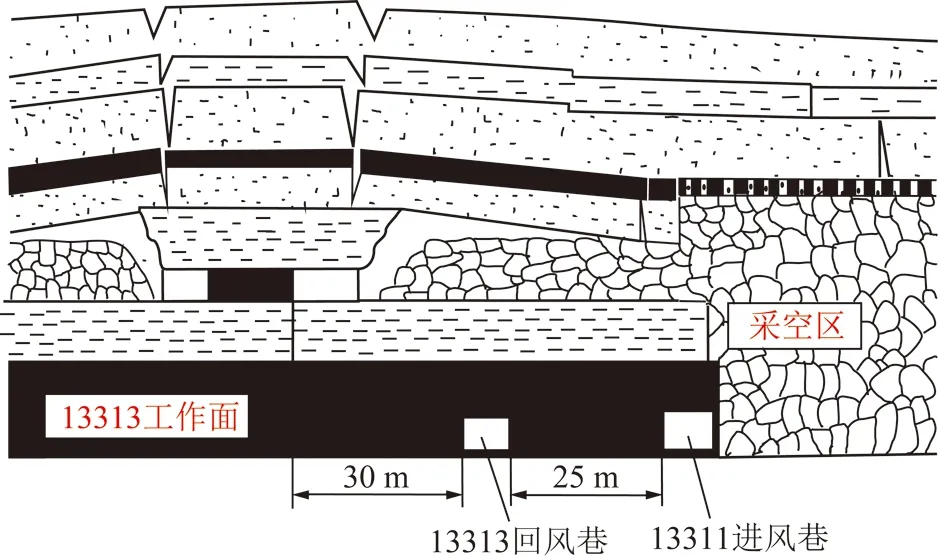

11103和11105两个工作面已回采完毕,中间遗留15 m的区段煤柱。13309和13311两工作面相邻,分别位于11103和11105两个工作面采空区下方,中间设25 m宽区段煤柱,13309工作面的进风巷位于11103工作面采空区下方,且紧邻煤柱;13311回风巷位于11103进风巷正下方。工作面及各巷道空间位置关系如图2所示。

图2 巷道空间位置关系Fig.2 Spatial location of roadway

该矿为单一盘区生产,工作面按顺序回采,为了保证正常的采掘衔接,13309工作面回采过程中,13311工作面的回风巷就开始迎采动掘进。掘进过程中13311回风巷就出现了冒顶和片帮现象,随后对其进行锚索补强,并在与13309回采工作面相遇段实施了注浆加固处理,但巷道支护效果并不理想。13309工作面回采期间,13311回风巷受动压影响,两帮移近量普遍在2 m以上,顶板下沉和底板底臌同样明显,不得不扩帮维修,返修工程量大,造成了人力和物力浪费,严重影响了矿井正常的安全生产。

1.2 回采巷道失稳主要影响因素

1.2.1巷道布置

11号煤层采出后,回采空间周围岩层应力重新分布,工作面底板形成的卸压区以及在遗留区段煤柱上产生的应力集中现象,成为影响下层13号煤层回采巷道布置和维护的重要因素。依据两侧采空的煤柱支承压力在煤层底板岩层的传递规律[11]可知,在不同深度的底板岩层水平截面上,与煤柱越近,应力分布范围越小,但影响程度越大,其影响范围可用应力传播影响角β表示。为避开11号煤层区段煤柱支承压力的影响,13号煤层工作面回采巷道应布置在11号煤层遗留的区段煤柱支承压力影响线之外,即下煤层回采巷道应与上煤层区段煤柱错开一定的距离,如图3所示。

图3 煤柱支承应力在下层煤中影响范围示意Fig.3 Sketch of the influence scope of coal pillar bearing stress on lower coal seam

由图3可知,13号煤层工作面回采巷道与11号煤层遗留区段煤柱的水平错距L为

L>(hy+hm)tanβ

(1)

式中,L为巷道与煤柱的水平错距,m;hy为两层煤之间岩层厚度,m;hm为13号煤层厚度,m;β为应力传播影响角,根据现场岩层力学性质,取37°。

将11号煤层和13号煤层层间距14 m,13号煤层厚度13.05 m,代入式(1)得到下层煤回采巷道与上层遗留煤柱的水平错距L>20 m,即为有效避免上方遗留煤柱的影响,13311回风巷距离上方煤柱边缘水平距离应不少于20 m。事实上,13311回风巷位于11103进风巷正下方,处在上方煤柱所造成的应力增高区域,因此该巷道的稳定性将受到11号煤采空区遗留煤柱的严重影响。

1.2.2与邻近工作面对采对掘的影响

孙家沟煤矿工作面采用顺采方式进行布置,13311回风巷需要在13309工作面回采期间开始掘进,属于迎采动掘进。

由于上区段工作面回采引起的超前支承应力影响,巷道围岩变形随着掘进工作面与上区段工作面距离的接近呈现逐渐增大的趋势。随着掘进工作面与上区段回采工作面的水平相会,上覆岩层结构剧烈调整,工作面推过后直接顶发生不规则垮落,基本顶依次出现弯曲下沉、回转、破断,直至触矸压实后趋于稳定[12]。

13311巷道要在未稳定采空区边缘和强烈动压条件下进行掘进和支护,需经受邻近工作面开采的全过程影响,邻近工作面侧向顶板破断及回转以及强烈的动压作用都将直接影响到巷道的稳定性,特别是掘进工作面和回采工作面相会前的40~100 m、相会后的80~150 m这段巷道,受到邻近工作面超前和滞后支承压力的影响,巷道围岩稳定性大大降低,导致13311巷道围岩变形严重。

1.2.3相邻工作面回采侧向支承压力的影响

11号煤开采后,形成充满采空区所需直接顶厚度[13]可用式(2)计算:

(2)

式中,∑h为直接顶厚度,m;M为11号煤层的厚度,m;K为冒落直接顶的碎胀系数,根据该矿岩性资料,取1.3。

11号煤开采造成底板破坏的高度Dmax[14]可用下式计算:

(3)

式中,γ为岩石容重,取25 kN/m3;H为煤层埋深,取250 m;L为工作面长度,取160 m;Rrmc为底板岩体的单轴抗压强度,取25 MPa。

13号煤层开采时充满采空区所需要的直接顶厚度仍按式(2)计算,考虑到该工作面为放顶煤开采,工作面顶煤采出率按90%计算,工作面实际开采高度为11.7 m,则充填满采空区所需要的直接顶冒落高度为39 m。

11号煤层与13号煤层之间的岩层厚度仅有14 m,11号煤层开时,底板破坏深度达3.9 m,因此该岩层会随着13号煤层工作面的开采而随采随冒,使上下两个采空区联通。因11号煤层只有2.19 m,其采空区垮落带高度也仅为9.3 m,两者之和仍不能达到所需要的39 m直接顶冒落高度,此时,11号煤层采空区裂隙带部分岩层将失稳冒落,成为新的垮落带岩层,直到能充满采空区,随后其上的裂隙带及部分弯曲下沉带岩层成为新的裂隙带岩层,如图4所示。

图4 13号煤层工作面侧向支承压力分布Fig.4 Distribution of lateral abutment pressure in coal seam No.13

13309工作面回采后,将在区段煤柱上形成侧向支承压力,如果为单一煤层开采,其侧向支承压力为图4中的红色曲线所示[15-18];随着远离煤柱边缘,支承压力明显增长,达到最大值后,缓慢恢复到原始应力值。孙家沟矿为近距离多煤层开采,且下层煤的煤柱位于上层煤的采空区下,上方为上层工作面的垮落带岩石,在重新压实之前,其承载和传递上覆岩层自重的能力较低,导致上覆岩层应力向更远处转移,13309工作面开采后,其侧向支承压力如图4中蓝色曲线所示。与单一煤层开采侧向支承压力相比,主要特点是:支承压力峰值低;压力下降缓慢,影响范围大。与上煤层回采巷道重叠布置的13311回风巷,因煤柱宽度只有25 m,可能处于侧向支承压力峰值附近,加大了13311回风巷支护的难度。

1.2.4支护方式及参数

巷道的稳定性和支护方式有着密切的关系,合理的支护方式将使巷道围岩稳定性大大提高,经受得起多次围岩应力的变化。13311回风巷巷道顶板布置4根φ21.6 mm×12 000 mm锚索,中间布置1根φ20 mm×2 000 mm锚杆,间排距均为1 050 mm×1 000 mm,锚索预紧力≥250 kN,顶锚杆锚固力≥70 kN,预紧扭矩≥150 N·m。巷道煤柱帮侧布置4根φ20 mm×2 000 mm的335号锚杆,间排距均为1 000 mm,要求锚固力≥50 kN,预紧扭矩≥120 N·m。工作面侧帮在煤柱帮的基础上每隔3排打设2根φ17.86 mm×5 200 mm的锚索,要求锚索预紧力≥160 kN。

由于13311回风巷沿煤层底板布置,整体围岩强度较弱,且为对采对掘巷道,需经受邻近工作面全过程动压影响,巷道维护比较困难。当采用了上述巷道锚杆支护参数进行支护时,锚索的预张力和锚杆的预紧扭矩都比较低,形成的有效压应力范围小,导致围岩维护效果差,无法有效控制围岩变形、确保巷道稳定,因此,13311回风巷围岩稳定性差与支护参数的选择有着重要关系。

2 回采巷道稳定性研究

2.1 13号层煤层回采巷道布置方式

近距离煤层上下煤层工作面巷道布置主要有内错、外错和重叠布置3种方式。内错式布置虽然巷道处在减压区内,但下层煤区段煤柱较宽,损失煤炭量大;外错和重叠式布置,虽然减少了部分下层煤区段煤柱或保持煤柱宽度未变,但下层煤工作面回采巷道都处于高应力区域,维护困难。现场实践也证明,采用重叠式布置的13311回风巷,围岩稳定性较差,维护成本高。为此,根据矿井生产和地质条件,提出将13311进风巷和13313回风巷以及两工作面区段煤柱全部布置在采空区下,且13313回风巷要处于11号煤层遗留区段煤柱支承压力影响范围之外的布置方案。

2.2 数值分析

为分析上层煤遗留煤柱对下层煤影响特征及确定下层煤合理区段煤柱宽度,解决现场实际问题,采用大型有限差分软件FLAC3D进行数值模拟分析[18],模型尺寸:400 m×300 m×65 m(长×宽×高),11号煤层厚2.2 m,直接顶厚6 m,基本顶厚8 m,13号煤层厚13.05 m,上距 11号煤层14 m,15号煤层1.7 m,上距 13号煤层23 m,模型四周边界及底部固定,在顶部施加5.8 MPa大小的垂直应力,侧压系数取1.2,模型中巷道平均埋深为250 m。岩石和煤体的物理力学参数见表1。

模型前后左右仅约束水平位移,底部为固定边界。模拟煤层埋深250 m,按均布荷载施加于模型上部边界。巷道围岩本构关系采用莫尔一库仑模型。数值模拟包括以下两部分内容:① 11号煤层开采后,其遗留区段煤柱垂直压力在下层13号煤中的分布特征;② 13313回风巷迎采动掘进时,区段煤柱垂直应力随煤柱宽度变化特征。

表1 煤岩物理力学参数

Table 1 Physical and mechanic parameter of coal-rock

岩层密度/(kg·m-3)体积模量/MPa剪切模量/MPa抗拉强度/MPa内摩擦角/(°)黏聚力/MPa煤层1 5002 2001 2001.5261.5泥岩2 6006 0003 0001.7306.0砂质泥岩2 7007 2004 2001.9357.5

2.2.1回采巷道位置

由上面分析可知,13311进风巷远离上层11号煤层采空区所留煤柱,处于低应力区域,故在此只分析确定13313回风巷与11号煤层遗留的保护煤柱的合理错距。

图5为模拟得到的上层煤柱(宽度为20 m)在13号煤层中垂直应力的分布曲线。

图5 煤柱作用下13号煤层垂直应力分布曲线(单位:MPa)Fig.5 Vertical stress distribution curves of coal seam No.13 under the influence of pillar supporting pressure(Unit:MPa)

由图5可知,11号煤层遗留煤柱将在13号煤层中出现垂直应力集中现象,造成此区域内围岩垂直应力高于原岩应力,下层回采巷道应与上方遗留煤柱保持一定水平距离,可使巷道避开上方煤柱引起的高应力影响。在11号煤层底板岩层中,其垂直应力的传播与文献[13-14]分析计算结果相类似,都是按一定的传播角向下传播,据此次计算结果,其传播角约为35°,但是当垂直应力传播到13号煤层时,由于该煤层较厚,且与其上层的泥岩和砂岩相比,其力学参数要低许多,因此,垂直应力传播到该层煤时,并没用随着与11号煤柱中心距离的增加而向水平方向扩散,而只是垂直向下方传播。计算结果显示,当与煤柱边缘距离超过10 m后,13号煤层垂直应力将恢复到原岩应力水平,下层回采巷道将不再受到上方遗留煤柱的影响,与1.2节理论分析结果相比,该错距要小许多。因此,13313回风巷应布置在离上层煤柱边缘10 m以外区域即可。

2.2.2区段煤柱宽度数值分析

区段煤柱垂直应力变化情况模拟时,13311工作面沿Y轴方向布置,工作面推进方向与X轴正方向相同。13311工作面两条回采巷道优先开挖,一次开挖成型,巷道断面宽4 m,高3 m。13311工作面从距左边界50 m位置开始推进,推进长度为300 m,到距右边界50 m处停止。当工作面推进100 m时,13313回风巷开始掘进,掘进从距右侧边界50 m处开始,到距左侧边界50 m处停止,计算模型如图6所示。

图6 数值计算模型Fig.6 Numerical simulation model

模拟结果表明,13313回风巷和13311工作面平面相交后150~200 m煤柱垂直应力达到最大值。因此分析计算了煤柱宽度分别为5,10,15,20,25和30 m时,13313回风巷和13311工作面平面相交后170 m处,13313回风巷两侧煤柱垂直应力分布情况,如图7所示。

图7 不同煤柱宽度时13313回风巷两侧垂直应力分布Fig.7 Vertical stress distributions on both sides of 13313 return lane with different coal pillar width

由图7可知:当煤柱宽度为5 m时,垂直应力很低,说明整个煤柱全部发生塑性破坏,承载能力很差。随着煤柱宽度加大,垂直应力逐步增大,表明其承载能力逐渐增加,当煤柱宽度达到20 m时,才会出现弹性核区,且煤柱内部弹性核区宽度随着煤柱宽度增加而增大。当区段煤柱宽度为30 m时,煤柱垂直应力出现了双峰分布形态。因此,区段煤柱合适的宽度应大于20 m。

2.2.3巷道布置和顶板支护方式优化

据前面的研究结论,根据现场情况,13311进风巷和13313回风巷都布置在上煤层采空区下。因该种工作面布置方式是第1次在该矿试验,出于安全考虑,仍把13313回风巷距离上部煤层遗留煤柱边缘水平距离定为30 m,区段煤柱宽度确定为25 m,如图8所示。

图8 13313回风巷布置位置示意Fig.8 Layout diagram of 13313 return air roadway

巷道远离相邻工作面侧向支承压力峰值,处在支承压力较低区域,有利于巷道围岩维护。但是,采用该种巷道布置方式,下层13号煤层13313工作面回采时,因工作面上方11号煤层区段煤柱集中应力的影响,对其顶板和煤壁管理提出了更高的要求,要引起高度重视。

13313回风巷处于上煤层采空区下,且为全煤巷道,直接顶为煤层,厚度达9.4 m。在动压作用下,大厚度顶煤很容易发生离层破坏,造成安全隐患或支护失效,迎采动面掘进更增加了顶煤的控制难度。文献研究表明[19-20],与采用普通锚杆支护时相比,松软煤层碎胀顶板巷道采用高预应力、短锚索支护后,顶板下沉量、两帮移近量和底臌量分别降低了95%,84%和72%,巷道支护状况发生了质的变化。

因此,确定采用长短锚索结合的方式来支护13313回风巷顶板,一种为短锚索,用来代替锚杆,主要作用是对煤层直接顶起组合加固作用,形成厚度远大于锚杆支护时的次生承载层。另一种为长锚索,主要作用是将短锚索、金属网和W钢带所形成的次生承载层与围岩的主承载层相连,提高次生承载层的稳定性[20]。

3 现场工业性试验

3.1 巷道支护方案

参考13311回风巷的支护方案及变形情况,再结合数值模拟、理论计算,提出了13313回风巷锚杆支护方案,如图9所示。

图9 巷道支护参数示意Fig.9 Schematic diagram of roadway support

顶板支护。13313回风巷与相邻13311工作面相交前后采用相同的支护参数。每排5 200 mm的短锚索5根,间距1 000 mm,排距1 000 mm;短锚索材料为φ21.8 mm,1×19股高强度低松弛预应力钢绞线。8 200 mm的长锚索布置在5 200 mm的锚索两排中间,每排2根,间距2 000 mm,排距1 000 mm。全部垂直顶板布置。要求锚索初始张拉不低于300 kN。

巷帮支护。巷道与相邻工作面前后采用相同的锚杆支护方案,每排左右两帮各4根锚杆,锚杆间排距为900 mm×1 000 mm,全部垂直煤帮布置。采用φ20 mm的HRB500高强度左旋无纵筋螺纹钢筋,锚杆预紧扭矩为400 N·m。

巷道与13311工作面相交前,煤柱帮每排打设2根锚索,锚索间排距为1 800 mm×1 000 mm。巷道与13311工作面相遇后,间排距调整为1 800 mm×2 000 mm。所用锚索都为φ17.8 mm,1×17股高强度低松弛预应力钢绞线,承载能力≥353 kN,锚索初始张拉不低于200 kN。

3.2 煤柱受力监测分析

根据实际需要以及工作面的开采情况,为了观测回采工作面区段煤柱的超前支承压力和工作面回采过后煤柱滞后支承压力情况。钻孔应力计安设在13313工作面回风巷距工作面300 m处的煤柱侧,本次试验安装钻孔应力计的深度分别为孔深分别为2,4,6,8,10和12 m,主要区别是深入煤柱的范围不同,其目的是测量不同深度范围煤柱超前和滞后工作面支承压力的变化情况。钻孔高度距底板1.5 m,钻孔直径48 mm。施工钻孔时,保持垂直煤帮,而且尽量使孔壁光滑,钻孔完成后,吹出孔内煤粉,然后进行安装。煤柱钻孔应力计实际布置情况如图10所示。

图10 煤柱钻孔应力计布置示意Fig.10 Schematic layout of borehole stress gauge for coal pillar

随着工作面的推进,通过对6台钻孔应力计收集所得的数据统计和分析,可以得到区段煤柱在超前和滞后支承压力作用下煤柱垂直应力随邻近工作面回采的变化情况。观测结果表明,与邻近工作面相交会前,各测点钻孔应力相对稳定,只是在交会处略有增加。与邻近工作面交汇后,各测点处钻孔应力逐渐增大,并与交会后190 m左右达到最大值,并逐渐趋于稳定。图11为13313回风巷与13311工作面交会后190 m时,煤柱垂直应力分布观测结果。

图11 煤柱垂直应力分布Fig.11 Distribution of vertical stress of column

由图11可知,2 m深钻孔应力计的观测值要略小于原岩应力,表明该处巷道围岩有一定程度的破碎。4 m深钻孔应力计观测值在6个钻孔应力计中最大,表明煤柱高应力区域位于13313回风巷侧,应力集中系数为2.72左右。其余4个钻孔应力计观测值都略大于原岩应力,表明该部分区段煤柱因处于11号煤层采空区下,应力集中现象不明显。所观测到的煤柱垂直应力分布形态与图7数值模拟计算结果基本相符,显示煤柱整体完整,具有良好的承载性能,也证明了所选煤柱宽度是合理的。

3.3 巷道围岩变形监测分析

为了验证和检验理论及数值分析的结果,掌握巷道矿压显现规律,在13313回风巷进行了工业性试验和矿压观测。采用锚索压力计和十字观测法对锚索受力和围岩表面位移进行了监测,监测曲线分别如图12所示。

图12 顶板锚索受力和巷道表面位移监测曲线Fig.12 Monitoring curves of cable on the roof and roadway surface displacement

由图12(a)可知,巷道与工作面交汇100 m左右范围内为剧烈影响阶段,当巷道位于工作面后方150 m以外时,顶板锚索受力也随之趋于稳定,锚索受力达到了250~300 kN,约为其破断力的50%;锚索受力增长平稳,说明锚索较好地控制了巷道离层和围岩变形。

由图12(b)可知:当掘进巷道与回采工作面相会后,巷道变形速度明显增加,特别是工作面后方100 m左右范围为剧烈影响阶段;当巷道位于工作面后方150 m以外时,围岩应力重新分布逐渐趋于稳定,巷道表面变形也随之趋于稳定,其中顶底板移近量达400 mm左右,两帮移近量为300 mm左右。在13311工作面整个采动影响期间,围岩变形量得到了有效控制,保证了巷道的整体稳定性。

4 结 论

(1)孙家沟煤矿属典型近距离煤层群开采,13311回风巷变形失稳主要受巷道布置方式、对采对掘动压和巷道支护方案等因素影响。

(2)对13313回风巷稳定性进行了理论研究和数值模拟分析,认为该巷应布置在距离上部煤层遗留煤柱边缘水平距离10 m以外的位置;因迎相邻回采工作面掘进,区段煤柱宽度应不小于20 m。出于安全考虑,现场试验时,13313回风巷距离上层11号煤层煤柱距离仍确定为30 m。13313回风巷经受邻近采动影响后,围岩稳定,维护状况良好,建议下次工作面布置时,可考虑适当减少外错距离。

(3)根据孙家沟煤矿巷道围岩物理力学性质及受力特征,通过采用高预应力全锚索加强支护,增强了锚固段的整体性及承载能力,减少了采动掘进巷道的变形破坏范围。

(4)13313回风巷现场工业性试验结果表明,煤层群开采条件下,选择合理的下煤层回采巷道布置方式及区段煤柱留设宽度,配合适当的支护方案,能够有效地控制巷道围岩变形破坏,保障了巷道满足矿井安全生产的需要。研究成果可为类似条件下回采巷道布置和支护参数的选择提供参考。