车顶激光钎焊工艺中的尺寸控制

摘要:由于激光钎焊具有外观质量好、成本低、重量轻、工位少、外形美观等特点,在车顶连接生产中得到推广应用。但是激光钎焊对尺寸精度要求高,对车身制造水平提出了更高的要求。本文针对激光钎焊车顶连接的特性,从尺寸控制角度研究了适应激光钎焊车顶的产品结构和工装,工艺设计。

关键词:激光钎焊;尺寸控制;顶盖

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2019)05-0075-05

王浩

毕业于中国农业大学,本科学历。现就职于上汽通用五菱汽车股份有限公司,任尺寸主任工程师,主要研究汽车尺寸工程,已发表文章《微车车架焊接变形及其控制方法》《微客掀背式尾门综合尺寸分析及控制》《基于门铰链装配策略对车门公差能力的研究》等

1 背景

随着汽车的日益普及,人们对汽车外观的要求也逐步提高,为了满足消费者差异化的需求,汽车的造型设计愈发大胆,前卫。传统的点焊连接工艺因受限于焊枪尺寸等因素,已难以满足复杂造型下的汽车钢板连接需求,因此能够焊接复杂几何形状焊件和特殊结构的激光钎焊工艺在汽车生产制造中应用日益广泛,例如尾门、侧门、车顶等区域。并且激光钎焊还有焊缝成型美观,焊接后焊缝基本无需处理或遮盖装饰的优点,降低了整车的制造成本,与传统焊接比较,激光钎焊需要工件具有更为稳定的三维尺寸精度。本文从产品设计和制造角度出发,讨论影响汽车顶盖激光钎焊工艺焊接质量的尺寸因素及控制手段[1]。

2 车顶激光钎焊的原理及尺寸控制需求

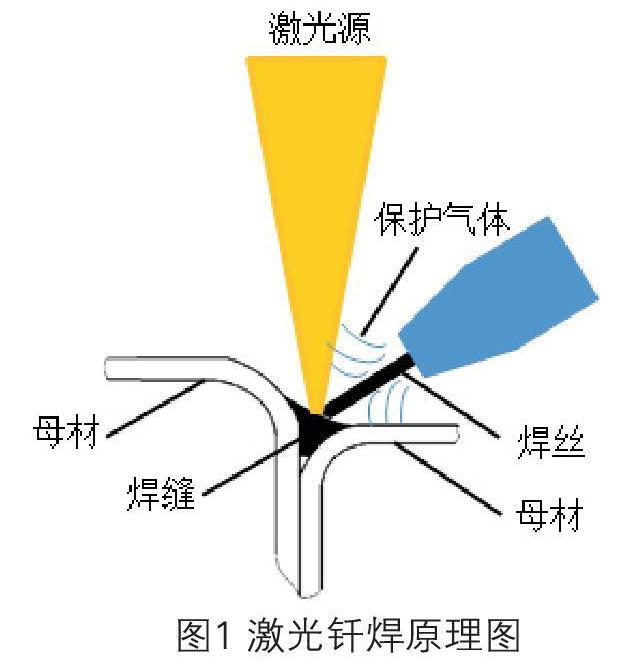

2.1 激光钎焊原理:

激光钎焊是激光焊接技术中的一种,由于激光能量密度大,可以作为热源,将焊丝材料熔化,激光光束经过聚焦后照射到焊丝表面,在机器人的牵引下,将熔化了的焊丝材料浸润到被焊接的母材上,已经被激光熔化的焊丝填充到要焊接的生产工件之间,使生产工件间得到很好的结合,完成激光焊接工艺。

2.2 激光钎焊的工件尺寸控制需求:

在顶盖激光钎焊系统中,自动化焊丝送丝系统速度恒定,机器人带动的激光头焊接速度亦恒定,因此单位时间内熔化焊丝对焊缝的填充量也是恒定的,当焊缝间隙大小波动时,焊接后的外观质量和焊接质量也会随之变化。焊缝间隙过大时,熔化的钎料不能很好地填充焊道,造成焊缝钎料填充不足,产生质量问题。对于某车型车顶在不同梯度焊缝间隙情况下批量试焊,实验数据及结果在表2中列出。

由上述表1及试焊实物金相分析图2可发现:1)焊接缝隙在0.3mm以内,焊接效果最好;2)焊接缝隙在0.4mm以内,焊接成型质量可以接受、无需返修;3)焊接缝隙大于0.4mm,激光钎焊成型质量变差,随着焊缝的增大,焊接将逐渐失效并无法实现。因此能否将配合板件的间隙控制在0.3mm以内成为顶盖激光钎焊能否成功的关键尺寸控制需求。通常对于单个冲压件主机厂的一般尺寸控制要求为面轮廓度±0.5mm,对于焊接的分总成要求一般为±0.7mm,分总成焊接成白车身之后焊接公差放大到±1.0mm或更大,这些显然都满足不了顶盖激光钎焊的间隙公差需求,因此需要在产品结构设计及制造工装工艺上重新考虑如何保证顶盖和侧围总成的配合间隙[2]。

3 侧围总成和顶盖的产品结构及公差设计

3.1 激光钎焊顶盖与侧围的连接结构设计[3],相较于电阻点焊的顶盖与侧围用翻边连接,为了保证激光钎焊焊缝的间隙大小,通常采用在某一剖面处点接触,整个接触区域形成线接触的设计,这样设计把传统翻边连接的面、面接触,变成了面、线接触,降低了零件面轮廓度对焊缝间隙大小的影响。典型的截面设计如下图3所示:

截面參数:

尺寸1:侧围与水平方向夹角,允许顶盖在C/C方向窜动,保证顶盖与侧围之间充分接触;

尺寸2:造型美观作用,由造型中心确定;

尺寸3:造型美观作用,通常最小要求0.5mm;

尺寸4:顶盖圆角,影响钎焊熔池深度、宽度、通常为R2或R2.5;

尺寸5:冲压回弹余量,即顶盖存在一定回弹时,也能保证顶盖与侧围线接触,而不是面接触;

尺寸6、尺寸7:搭接面上部,搭接面下部,允许侧围与顶盖Y向偏差量;

尺寸8:顶盖与侧围段差,一般为3mm-5mm;

尺寸9:顶盖钎焊控制面,大部分主机厂无此过渡面。

3.2 顶盖与车顶横梁及夭窗框架的设计间隙

因为车顶强度需要,顶盖在白车身上除了与侧围总成有搭接外,通常还存在3根以上的横梁(见图4),配置有天窗车型还存在天窗加强框来加强顶盖,为了保证顶盖两侧与侧围总成首先接触来保证激光焊接,在顶盖与车身的其他接触位置需要预留一定的设计间隙。

通常前横梁和后横梁预留0.5mm设计间隙,用来保证顶盖落下时两侧翻边先与侧围接触,如图5所示。中横梁与顶盖采用涂胶粘接,由于存在涂胶槽,因此非激光钎焊车型横梁也与顶盖有2mm间隙,用于吸收部分顶盖下沉量,防止涂胶溢出。根据经验,由于激光钎焊所采用的全型面顶盖压紧工装,会导致顶盖下沉量更大,通常激光钎焊车型需要在此间隙上增大1.5mm-2mm左右,通常预留3mm-4mm设计间隙。

对于有天窗的车型,车顶激光焊接受到焊接工艺的影响,顶盖和天窗加强框首先进行连接,在以总成的方式与侧围和顶盖横梁之间匹配连接。由于顶盖在全型面压紧工装的作用下会下沉,将导致天窗加强框与接触面干涉。为了吸收此处容差,故将天窗加强框与侧围连接处设置为1mm设计间隙,以吸收顶盖下沉造成的干涉问题(图6)。

3.3 侧围和顶盖的公差设计

传统车型顶盖与侧围的搭接面冲压单件一般要求士0.5mm的公差水平,在顶盖激光钎焊应用上,为了保证搭接位置起伏更小,实现更小的焊缝间隙,通常需要增加0.5mm的复合面轮廓度要求,即在1.0mm的公差带内又增加了一个0.5mm的公差带来约束零件尺寸。同时要求表面接刀痕的阶差小于0.2mm,即平面度要求0.2mm/200mm,标注见图7。

4 车顶激光钎焊焊缝尺寸的工装工艺优化设计

车顶激光钎焊的工艺流程:顶盖点定,激光钎焊,焊后返修,流程图如8所示[4]:

4.1 顶盖点定工位

通过定位点焊焊接确定顶盖和车身相对位置的工位。为获得合格的焊缝缝隙,顶盖和车身必须各自精确定位。

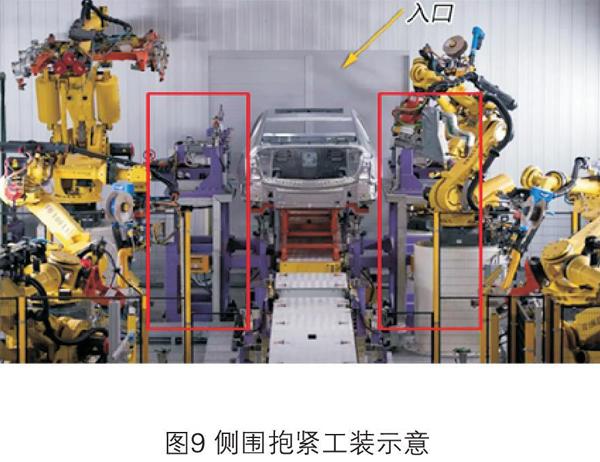

通常车身采用升降定位滚床来定位精确位置,并使用侧围总成Y向抱紧工装来纠正前序工位零件尺寸偏差积累焊接变形等因素造成的侧围Y向偏差(图9),也有主机厂认为顶盖长度短于1.6m时,侧围Y向相对稳定,可以省掉抱紧工装。

顶盖的定位抓手一般有两种形式:成本较高的视觉引导系统引导顶盖抓手居中放件和成本较低的顶盖Y向浮动抓手,借助顶盖和侧围搭接的斜坡在Y向自动找正实现居中。总之两种方式都是为了实现顶盖和车身侧围总成的居中放置,初步确定焊缝位置。

4.2 激光钎焊工位

经点定顶盖的车体进入激光钎焊工作站,车身由与前工位相同的升降定位滚床和侧围Y向抱紧工装来确定位置,而顶盖与侧围的X,Y向相对位置在前工位已由工装保证,焊接点定,因此本工位仅需在顶盖Z向施加一定的压力来保证焊缝的间隙尽量变小。通常采用琴键式Z向浮动工装形式来压紧顶盖,缩小其与侧围之间的间隙。

琴键式夹具具有以下优点:[5]一是能够通过琴键压板压在顶盖外板上,使顶盖外板产生一定弹性变形,补偿顶盖和侧围之间的搭接间隙;二是每个琴键单元都可以单獨调整压紧力,可以通过调整某几个压板来解决局部搭接出现的间隙问题;三是压力调整方便,可以快速处理。

4.3 激光钎焊返修

激光钎焊成型质量必须经过100%检验确认,对于焊接缺陷,需评估返修时间,在不影响线体生产和节拍达成的情况下,执行线上或线下返修。

5 结语

本文从产品结构设计和制造工艺等诸方面人手研究了影响车顶激光钎焊成型质量的尺寸因素,提出了保证焊缝间隙及保证焊缝质量的方法,为以后更加深人地利用好激光焊接技术提供了依据基础。随着汽车工业的发展,顾客对汽车外观尺寸的要求也越来越高,好的尺寸结果需要的是好的产品结构设计和好的工艺、工装路线来保证,最终才能呈现给顾客满意的产品。

参考文献:

[1]陈彦宾.现代激光焊接技术[M]北京:科学技术出版社,2005:119-128.

[2]陈晓东,张纪珠.影响激光钎焊焊缝质量的因素探析[J].上海汽车,2012,(10):58-62.

[3]王仁虎,王摘,姜峻岭.车顶激光钎焊连接结构设计方法研究[J].汽车与配件,2015, (2)

:80-84.

[4]李成整,施连青,欧杨阳.影响白车身顶盖激光钎焊焊接成型质量的关键因素[J].时代汽车,2017,(18):78-80.

[5]冯振,坡国莉.轿车顶盖激光钎焊焊缝缺陷原因分析[J].汽车工艺与材料,2014,(2):45-48.