基于齿轮修型的减速器啸叫优化

武俊杰 刘佳

摘要:电动车NVH性能开发中,减速器经常会产生啸叫声,严重影响车内成员的舒适性。本文主要通过主观和客观数据分析问题主要来源,然后运用仿真手段进行齿轮微观修形降低齿轮传递误差,从而优化减速器啸叫问题。数据表明针对齿轮进行微观修形能有效解决减速器啸叫问题,提升电动车NVH性能。

关键词:电动车;减速器;啸叫;传递误差(3E)

中图分类号:U463.2 文献标识码:A 文章编号:1005-2550(2019)

05-0016-04

武俊杰

现就职于中国汽车技术研究中心,本科学历、任NVHS.程师,主要研究整车及动力总成NVH性能。

1 背景

随着国家对新能源汽车越来越重视,国内各大厂商以及造车新势力都在新能源汽车方向投人了大量的精力,尤其对纯电动汽车。纯电动汽车相比传统汽油车有很多的优点,低碳环保,经济性,但也存在一些噪声问题。由于失去了发动机的屏蔽效应,电动车的风噪、路噪、电子附件噪声被凸显出来,特别是减速器的啸叫声。减速器啸叫声虽然在声压级数值上比较低,但它属于高频噪声,其频率范围一般分布在700~4000Hz。高频啸叫噪声会让人感到烦躁而难以接受,人耳对‘其非常敏感,严重的影响车内成员的舒适性和形势品质,所以必须对其进行优化,提高车内NVH水平。

2 啸叫问题与优化方法

2.1 啸叫问题

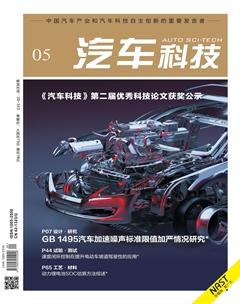

本文此次优化的是电动车的单级减速器,车内成员在加速过程中,能听到明显的啸叫声(俗称“口哨声”)。经过主观判断初步确定此噪声是由减速器产生。随后在整车半消声室四驱静音转毂上进行测试,经过客观数据测试,采用阶次分析方法并采用滤波回放等技术手段,判定此问题是由减速器第二级齿轮啮合产生的10.38阶次噪声引起,由图1所示。减速器啸叫问题,主要是由于齿轮啮合过程中传递误差过大引起,通过齿轮轴,传递到轴承座最后通过壳体向外传递振动噪声[1]。

2.2 优化方法

减速器啸叫噪声是齿轮箱弹性系统在动态激励载荷作用下产生的刚柔耦合响应。齿轮系统的动态激励分内部激励和外部激励。内部激励是齿轮副在啮合过程中产生的动态载荷,这是齿轮啸叫噪声产生的主要原因。内部激励主要由时变啮合刚度、传递误差等因素引起;外部激励是由电机转矩波动、连接花键间隙等产生的动态冲击。

优化减速器啸叫间题有多种途径,首先可以降低减速器本体的内部激励,如刚度激励,增加齿轮的重合度;误差激励,优化齿轮齿形,提高加工、安装精度等[3];也可以通过合理布置轴系、优化减速壳体避开共振区域等方式;同时也可以从传递路径上进行优化,根据外部传递路径的不同,分为结构传递路徑(悬置和车身)和空气传递路径(声学包),如降低悬置橡胶刚度增大阶次隔振率、包裹动力总成、加强车内声学包装增强对啸叫声的吸收等措施[5]。综合考虑到成本以及方案实施难度,本文最终决定对齿轮进行微观修形,降低齿轮的传递误差,从而优化减速器啸叫问题。

通过对齿轮齿形进行微观的修形,可以显著的的改善轮齿的载荷分布,减小齿轮内部激励如刚度激励、误差激励、啮合激励等,从而优化齿轮啸叫噪声。

2.3 传递误差(TE)

齿轮啸叫噪声是由齿轮啮合动态激励引起的稳态噪声,是由受载齿轮啮合过程中的传递误差TE(Transmission Error)引起并通过频率的调谐产生的一种噪声。传递误差是引起齿轮啸叫噪声的根本原因。齿轮在啮合传动过程中,由于齿轮加工误差、装配误差、箱体及支撑件(轴、轴承)弹性变形等原因,使得实际啮合与理论啮合产生偏差,从而产生激励力引起振动,振动通过支撑件以及箱体传递,从而辐射出噪声。

传递误差是用来描述齿轮传动不平稳的参数。理想中渐开线齿轮相互啮合是没有传递误差的,从动轮会按照固定的传递率沿着主动轮的运动轨迹运动,但是现实中,由于传递误差,导致从动轮会随机的超前或落后其理论运动位置[2]。

理想状态:ω1×R1=ω2×R2

实际状态:TE=∫(ω1×R1-ω2×R2)《d

3 模型建立与模型校验

3.1 三维模型建立

根据厂商提高的相关数据进行三维模型建立,包括齿轮轴、齿轮、轴承、壳体等相关数据,由图3所示:

首先根据相对应的数据参数建立齿轮传动系统,第二级齿轮对的相关参数,由表1所示:

3.2 三维模型校验

将齿轮参数输入到三维模型中,并对模型进行静态分析,分析轮齿接触情况。对比仿真与试验所得的齿面接触斑点结果(如图4所示)可知,仿真结果与试验结果具有良好的一致性,仿真模型较为准确,仿真模型可以用于后续优化分析。同时,仿真结果与试验结果均表明,齿面接触处存在偏载问题,齿轮啮合效果较差,需要对其进行优化[4]。

4 方案验证

4.1 修形方案

基于遗传算法,在现有加工技术条件下,对齿轮副的修形参数进行优化,参数变量主要包括齿顶修缘量(Tr)、齿向鼓形量(Cβ)、齿向倾斜量(fHβ)、渐开线鼓形量(Ca)和渐开线倾斜量(fHa)。根据日常使用频率,参数优化工况主要参考50%最大扭矩。转速为4000rpm,扭矩为67.5N。

考虑各工况仿真结果,针对第二级齿轮主被动齿进行了如表2所示的微观参数修形。

修形前传递误差峰峰值为0.97um,误差曲线存在突变,证明高频谐波过大;齿面应力偏载,偏向一侧,修形后传递误差峰峰值减小到0.21um,误差曲线光滑无突变,如图6所示;齿面应力集中,不存在偏载现在。通过以上修形方案降低齿轮传递误差以及优化齿面接触应力,如图7所示。

4.2 实验验证

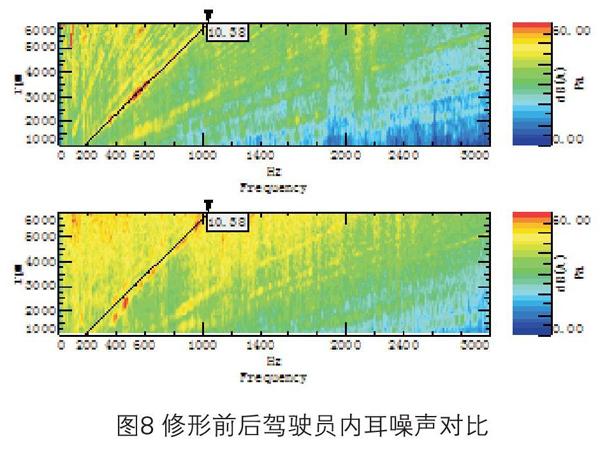

将优化后的减速器装载到整车上,在相同测试环境下进行测试,通过测试数据可以发现减速器第二级齿轮啮合频率声压级降低,如图8、图9)fr示。

5 结论

1)通过主观及客观测试数据,发现问题车内啸叫产生的部件以及原因;

2)通过实验与仿真相结合进行齿轮微观修形方案的验证及优化;

3)齿轮齿面接触以及传递误差的分析,可以作为齿轮啸叫评估的依据,能更好的指导修形的方向;

4)通过降低传递误差,可以有效的降低激励源激励,从而对减速器进行优化。

参考文献:

[1]李润方,王建军齿轮系统动力学:振动、冲击、噪声科学出版社,1997.

[2]Beacham,M.,Bell,D.,Powell,N.,and Savage,M.,"Development of Transmission Whine PredictionTools," SAE Technical Paper 1990-01-1767,1999.

[3]SmithjD.,“Gear Noise and Vibration-Second EditionRevised and Expanded",Marcel Dekker,Inc.2003.

[4]Moon-Gon Kim,Geum-Yong jeon,"AnAnalytical Method to Reduce Gear Whine Noise,Including Validation with Test Data," SAE TechnicalPaper 2005-01-1819.

[5]庞剑,谌刚 汽车噪声与振动理论与应用[M].北京:北京理工大学出版社,2008.