发动机罩锁解锁音问题改善

李涛 李燕龙 杨飘 饶天宇 李桂青

摘要:本文以实际车型开发为例,解析了机罩锁解锁过程中解锁音过大,且存在撞击锁扣的复合声音。通过理论计算,分析原因为机罩锁的主弹簧的抬升力过大导致。通过改善弹簧参数初张力,联合供应商样件试制,实车试装评价,解决了异响问题,并为后续车型开发制定目标,具有很强的实际意义。

关键词:机罩锁;解锁音;主弹簧;初张力

中图分类号:U464 文献标识码:A 文章编号:1005-2550(2019)05-0012-04

李涛

毕业于哈尔滨工业大学(威海),学士学位,现在东风技术中心车身部工作,任开闭件主管工程师,主要研究方向为开闭件设计,已发表《发动机罩在正面碰撞中的改善分析》等文章。

1 问题来源

东风某车型在试制过程中被VES评价部门指摘,当在机舱内扳动拉索手柄解锁时,机罩锁位置会发生很大的“嘭”音,并伴随撞击锁扣等的二次声音,评价人员认为导致使用者感官上的不愉悦感,对产品产生不好的印象,故将解锁音问题列为减分项,作为专项问题分析整改。

2 原因解析

2.1 問题识别

2.2.1 问题定性分析

对机罩锁实车装配位置放置,模拟解锁状态,分析机罩锁可能产生声音的来源,见下图1:

机罩锁主锁解锁过程:拉索控制锁摇臂1旋转,带动锁扣板2旋转,当锁扣板2旋出与锁摇臂1的重叠量时,锁扣板2会在主弹簧7力作用下,克服机罩板件重力,撞击到本体板6达到限位位置,这样主锁扣3从锁扣板2中脱出,主锁解锁完成。

机罩锁二道锁解锁过程:主锁解锁后,使用者站在机罩前面,用人手旋转锁安全钩4,从副锁扣5中脱出,这样机罩第二道锁解锁完成。人手抬起机罩,用撑杆撑住,即完成机罩的开启过程。

通过主观感受及数模评价可知:锁扣板限位音产生是由于锁扣板2旋转后撞击本体板6产生,二次撞击音主要是副锁扣5撞击安全钩4产生,锁扣板回位力越大,则声音越大,而锁扣板回位力是通过主弹簧转化来的,所以归根到底是主弹簧7力值大小设定问题。

2.2.2 问题定量分析

建立简化力学模型如下图2:

主弹簧拉伸力F1,力臂L1

锁扣板抬升力F0,力臂L0

根据力矩平衡:F1×L1=F0×L0

由于弹簧属于拉伸弹簧,根据弹簧P;计算公式:F1=Kx+b(其中K是弹簧刚度系数,x是弹簧伸长量,b是弹簧初张力)

弹簧初张力指适足拉开互相紧贴的弹簧并圈所需的力,初张力在弹簧卷制成形后发生,弹簧自由状态下F1=b

另外,弹簧还有几种典型状态,其中安装到锁上后形成初装力A1,在机罩关闭状态下为拉伸力A2,弹簧动作过程中可伸长到最大时最大拉伸力A3,如下图3:

力值与弹簧线长的函数关系如下图4所示:

根据图示测量可知,b=7.59呵(1kgf=9.8N),K=2.72N/mm

当锁扣板完全回位时,通过测量可知弹簧长度变为79.8mm,力臂L1=32.55mm,力臂L0=20mm

则锁扣板抬升力F0=(Kx+b)xL1/L0=(2.72×(79.8-70)+74)×31.55/20=159N

根据杠杆原理,计算出锁位置重力值,如下图5所示:

其电总成重力G=mg=149.9N,距离L1=520mm,距离L2=900mm

锁位置重力

G1=G×L1/L2=149.9×520/900=86.6N

对比可知:锁扣板回位力

F0=159N>G1=86.6N

由以上计算可以看出,锁扣板回位力完全可以克服机罩重力,保证机罩弹起,回位时锁扣板产生极大的冲击力,导致金属音产生。

2.2 竞品对标

针对机罩锁解锁音大,除了主观感受外,需考虑如何转化为设计值,对此我们选取车型进行对标分析如下,

测量方法:环境噪音一致(约60分贝)条件下,将分贝测量仪(如下图6)放置在机罩与格栅分缝位置,记录机罩解锁声音[2]。

记录各车型数值如下表1:

通过竞品分析可知,解锁音超过100分贝时,评价者认为解锁音过大。另外,缓冲块的位置也起到关键的作用,当缓冲块处于最低及最高状态时,分贝相差可超过14分贝[3]。

3 问题改善及验证

为解决解锁音大问题,通过如下步骤及解决方案

3.1 主弹簧初张力改善

根据弹簧计算公式F1=Kx+b可知,影响弹簧的因素为初张力b和刚度K,所以减少弹簧拉伸力有如下两个途径。

1)减小刚度K。由弹簧计算公式可知,更改刚度k只能通过更换弹簧材料,调整余量小;如果更改弹簧结构,调整量大,不可控,不采用。

2)减小初张力。无需更改结构,只需调整制造弹簧时线圈张力。

故推荐减小弹簧初张力来改善弹簧力值。

3.2 抬升量与解锁音平衡

由于机罩锁一般作为平台件来管理,当重量相差不大时,不建议频繁更改主弹簧参数,不利于生产管理。筛选出东风采用此车型机罩重力如下表2:

由于人解锁时需要保证前部的手伸空间,如下图7所示,需满足手伸操作空间min16.5mm要求

由于F37车型锁扣处重力最大,先以此数值反推初张力大小,看重力与抬升力平衡时弹簧初张力大小,即F抬升力=99N=(Kx+b)×L1/L0,推算出b=3.68kgf

供应商反馈弹簧制造时初张力存在10%偏差,所以设定时修正b=3.68×1.1=4kgf

由于主弹簧回位时会先拉伸再回位,所以产生的抬升量多少及声音大小还需实际装车才能评价得出,分别试制4.0kgf,及4.6kgf的样件各三个,装车验证进行试装评价。其中D27只装配4.0kgf,F37装配4.0kgf,及4.6kgf样件。

3.3 总装缓冲块调整工艺改善

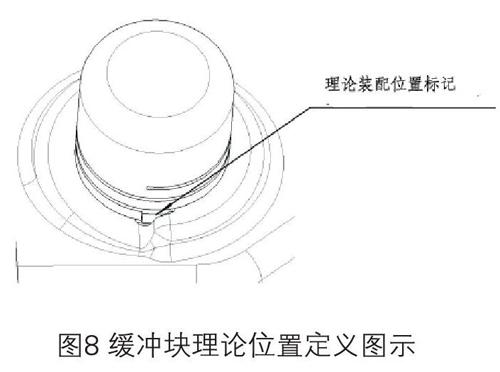

机罩缓冲块[4]有两种作用,一是用来调整机罩间隙面差,二是提供一定的反力,在机罩过关时提供缓冲[5]。通过竞品测量可知缓冲块位置对解锁音有影响,为消除缓冲块装配不到位造成的影响,定义如下要求。

缓冲块增加装配工艺点(如下图s),并在总装在工艺卡中明确,缓冲块旋转1.5圈,标记点对准缓冲块缺口,然后在此位置调整间隙面差。

3.4 试装评价

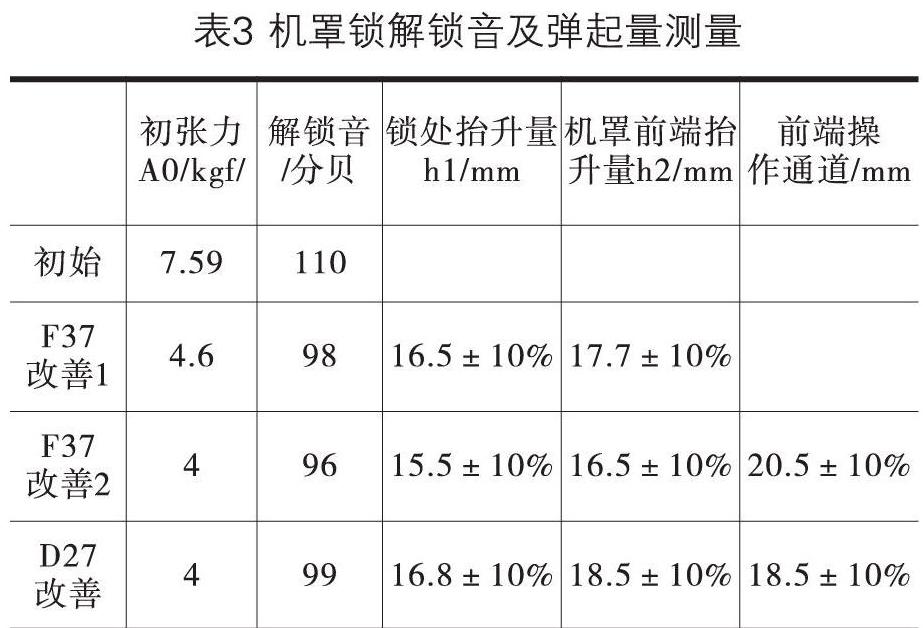

分别对F37及D27机罩锁样件进行试装,测量解锁音及弹起量,试装结果如下表3:

验证可知,采用4.0kgf初张力弹簧,F37及D27解锁音可满足要求,D27处于评价临界值,可接受。

F37机罩前端抬升量可满足16.5mm,前端通道满足20.5mm。滿足要求故最终确定,以4.0kfg作为最终验证件,改善有效。

3.5 试验验证

机罩锁更改弹簧后进行了台架试验及开闭耐久试验,以验证机罩锁性能是否满足要求,结果如下:

台架试验5000次耐久试验满足要求

整车开闭耐久2000次满足要求。

4 结论

本文通过改善发动机罩锁主弹簧初张力,降低锁扣板回位时对本体板的冲击力,从而改善机罩锁开启音,同时消除了二次撞击锁扣的冲击音。另外,在制造过程中,对机罩缓冲块的理论位置进行了定义,避免因装配手法导致的一致性偏差。并且,为实现机罩抬升量与解锁音的平衡,通过制作样件试装进行实车评价,实现了锁弹簧的平台化应用。另外,由于主弹簧样本容量有限,同一车型初张力与解锁音的对应关系,没有深人研究,后续其他研究者可以探讨。本文具有很强的实用意义,供后续车型开发参考。

参考文献:

[1]中华人民共和国国家标准.GB/T23935-2009圆柱螺旋弹簧设计计算.中国标准初版社.2009.

[2]贺岩松等.汽车声品质研究综述.汽车工程学报.2014(11):4-6.

[3]汪念平等.汽车声品质分析方法与评价流程.汽车工程.2007(9).

[4]邓赛帮等.现代测试技术在发动机罩设计中的应用.汽车零部件.2018(07).

[5]李海波等某SUV背门锁异响与解析.汽车科技‘2017(01).