CaO基催化剂在生物质热解中原位脱碳作用研究

谢新苹,陈雷,孙来芝,杨双霞,伊晓路,华栋梁

(齐鲁工业大学(山东省科学院),山东省科学院能源研究所,山东省生物质气化技术重点实验室,山东 济南 250014)

生物质直接热解产物CO2含量高、φ(H2)/φ(CO)低,且含有较多的焦油,不利于后续应用。使用催化剂能够有效降低焦油裂解温度,大为减少焦油含量,从而定向调控产物组成,提高能源利用效率。CaO来源广泛、价格低廉,不仅可以作为催化剂降低热解反应所需活化能,而且能够作为CO2吸收剂在生物质热解过程中起到原位脱碳作用,有利于焦油脱除和燃气组分调整[1-3]。然而,CaO在反应过程中容易受灰分影响并且易烧结导致活性降低甚至失活。为保持工艺的经济性,通过添加适合的活性物质对CaO进行改性,能够弥补单一催化剂的不足,增强催化效果,提高抗积炭性能。Fe元素可促进水煤气变换反应得到更多富氢气体,Ni基催化剂易发生加氢反应,对生物质焦油裂解率高达99%,并对甲烷化反应有较好的催化作用[4-5]。引入Ni、Fe等元素制备的复合催化剂可以降低积炭量,催化剂稳定性增强[6-9]。本文将Fe元素、Ni元素引入到CaO催化剂中,研究了CaO基复合催化剂对生物质热解产物分布和气体组分的影响,探讨了催化剂原位脱碳作用机制。

1 仪器与材料

1.1 实验仪器

元素分析仪(vario MACRO cube ,德国Elementar公司);气相色谱仪(6890A,美国Agilent公司);X-射线衍射(XRD)分析仪(D/max-rB,日本理学株式会社)。

1.2 实验材料

选取粒径小于0.4 mm(40目)的木屑为实验原料,105 ℃烘干6 h,备用。其元素分析和工业分析结果见表1。催化剂制备及实验过程中用到的CaO、Fe(NO3)3·9H2O、Ni(NO3)2·6H2O等试剂均为分析纯(AR)。为避免CaO粉末吸附空气中H2O和CO2对实验结果造成影响,CaO在使用前进行900 ℃高温煅烧处理4 h。

表1 木屑的元素分析和工业分析Table 1 Element and industrial analysis of sawdust %

2 方法与结果

2.1 Fe-CaO、Ni-CaO复合催化剂的制备

采用浸渍法制备Fe元素和Ni元素负载量为10%的复合催化剂,其方法为分别称取所需当量的Fe(NO3)3·9H2O和Ni(NO3)2·6H2O配制盐溶液,将溶液沿玻璃棒分别缓慢加入CaO粉末中,搅拌使混合均匀,静置,120 ℃烘干处理12 h,最后将样品900 ℃高温煅烧处理4 h,研磨、过筛取100目以下的粉末,备用。制得的两种复合催化剂分别标记为Fe-CaO、Ni-CaO。

2.2 生物质催化热解固定床装置

生物质催化热解固定床装置如图1所示,由进料系统、热解炉、催化炉、冷凝系统、集气系统组成。实验开始前用氮气对系统吹扫30 min排出空气,整个实验过程中氮气作为吹扫气保持恒定流量50 mL/min。每次热解实验料仓加木屑10.0 g,由螺旋进料器均匀带入热解炉,进料速度约8.0 g/h。将热解炉和催化炉炉温升高至实验温度,打开螺旋进料器的同时开始计时,并在系统末端开始集气,至物料全部进入热解炉反应完全视为实验完成。实验结束后切断装置电源,继续通氮气保护至反应系统温度降至室温,防止固相产物中的炭与空气接触燃烧。用气相色谱仪测试收集的气体组分含量,收集冷凝系统中焦油、热解炉中残炭以及催化炉中催化剂分别称重记录,计算热解产物中液相、焦炭的产率,并用差减法计算气体产率。

图1 生物质催化热解固定床装置示意图Fig.1 Fixed-bed apparatus for biomass catalytic pyrolysis

3 实验结果与讨论

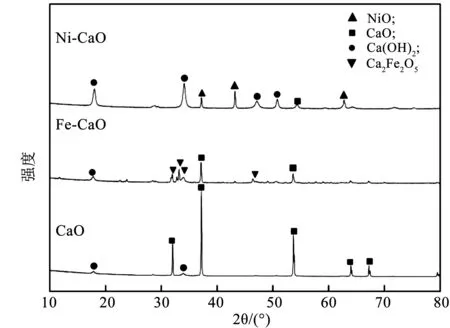

3.1 催化剂的XRD表征

图2为CaO、Fe-CaO、Ni-CaO催化剂的XRD(x-ray diffraction)表征谱图。结果表明,与CaO相比,Fe-CaO 催化剂中CaO和Ca(OH)2衍射峰强度明显降低,Fe与CaO相互作用生成了新的物相Ca2Fe2O5。将Fe元素添加至CaO结构体中,通过Fe与CaO基体之间的交互作用,实现了CaO基体空间结构和表面活性区域的调整[10-12]。Ni-CaO催化剂在2θ为37.2°、43.0°和62.7°处出现较强的NiO衍射峰,NiO在CaO载体表面均匀分散,高温反应中不易烧结。

图2 不同催化剂的XRD谱图Fig.2 X-ray diffraction spectra of different catalysts

3.2 CaO基催化剂对生物质热解产物三相分布的影响

木屑纯热解以及700 ℃条件下催化热解得到的气体、液相和焦炭三相分布如图3和图4所示。由图3可知,随着热解温度由500 ℃升高至700 ℃,气体产率由27.7%迅速增加至43.0%,温度继续升高到800 ℃时为44.8%,增幅明显变小;液相产物产率随着温度升高而降低,由500 ℃时的45.8%减少至800 ℃时的30.9%,这是因为高温促进了液相大分子产物的裂解转化,化学键断裂产生CO2、CO、H2、H2O等小分子物质,使得液相产物产率降低而气体产率提高。图4表明,添加催化剂后,由于催化剂的焦油高效裂解功能,液相产物产率大大降低,Fe-CaO和Ni-CaO催化条件下分别为18.5%和17.8%。CaO的加入使得气体产率由43.0%升高至56.7%,催化剂中引入Fe、Ni元素后气体产率进一步提高,最高可达67.1%。

图3 热解温度对木屑纯热解产物三相分布的影响Fig.3 Three-phase distribution of sawdust pyrolysis products at different temperatures

图4 不同催化剂对木屑热解产物三相分布的影响Fig.4 Three-phase distribution of sawdust pyrolysis products under different catalysts

3.3 CaO基催化剂对生物质热解气体产物组成的影响

生物质热解气体产物主要是CO2、CO 、 H2和 CH4,占气体总组成的97%以上。另外还有极少量的C2、C3化合物,如乙烷、乙烯、丙烷等。木屑热解的主要气体组分分布如图5所示。纯热解条件下,CO2含量随着温度升高呈下降趋势,H2、CH4、CO含量呈缓慢上升趋势,可能是由于高温条件下CO2与C、H2等发生了反应,影响了多个相关化学反应的平衡移动[13-15]。生物质热解过程十分复杂,存在很多可能发生的反应,为了便于分析,列出如下反应式:

CxHyOz→aCO2+bCO+c H2+dCH4+eH2O+fCnHmOk,

焦油+H2O → CO2+ CO+H2+CH4+…,

焦油+CO2→ CO+H2+CH4+…,

C+CO2↔ 2 CO,

C+H2O ↔ CO+H2,

CO2+ 4 H2↔ CH4+2 H2O ,

CO+H2O ↔ CO2+H2,

CO+2 H2↔ CH3OH,

CO +3 H2↔ CH4+ H2O,

CH4↔ CO+2H2。

与纯热解相比,由于CaO对CO2的强吸附作用,催化剂的引入使得相同温度条件下热解气体产物中CO2含量显著降低,促进了以CO2为产物的焦油裂解以及水煤气变换反应平衡正向移动,导致H2含量增加而CO含量降低,φ(H2)/φ(CO)提高,有利于下游燃料合成。添加催化剂后,热解温度为600 ℃时CO2含量最低,CaO、Fe-CaO、Ni-CaO催化条件下其含量分别为5.8%、7.8%和8.5%,此时催化剂对CO2的吸收能力最强,相同质量催化剂条件下,3种催化剂对CO2的吸附性能由高到低依次是CaO、Fe-CaO、Ni-CaO。这是因为作为吸收CO2有效成分的CaO含量降低,并且部分吸附活性位点被添加的Fe元素和Ni元素覆盖。

CaO吸收CO2的过程大致分为两个阶段,初期新鲜CaO大量暴露在CO2反应氛围中,反应速率非常快,属于化学反应控制阶段;之后表层的CaO与CO2反应完毕,形成CaCO3产物层,反应速率较慢,属于产物层扩散控制阶段[16-17]。当热解温度由600 ℃升高至800 ℃,CO2含量逐渐升高,一方面是因为CaO吸收CO2生成CaCO3引起产物层微孔堵塞,CO2难以扩散到颗粒内部与CaO进一步反应;另一方面,从热力学平衡的角度看,CaO碳酸化反应为放热反应,升温使得化学反应平衡向逆反应方向移动;再者由于未添加催化剂时CO2含量随着温度升高逐渐降低,即CO2分压降低,抑制了CaO碳酸化反应。与Fe-CaO相比,Ni-CaO催化热解气体组分中H2和CH4含量略有升高,增幅不大,800 ℃时CO含量由24.8%减少为20.3%,φ(H2)/φ(CO)由2.0升高至2.6,气体产物组分得到进一步改善。

图5 不同催化剂对木屑热解气体产物组成的影响Fig.5 Composition of gas products of sawdust pyrolysis under different catalysts

4 结论

由于CaO基催化剂的原位吸收CO2作用以及焦油裂解功能,生物质热解液相产物产率可降低至20%以下,Ni-CaO催化热解条件下气体产率可达67.1%。复合催化剂能够改善单一催化剂的效果,发挥多重作用。将Fe元素、Ni元素引入CaO基催化剂,产生了新的活性中心,焦油去除率以及催化剂的抗积炭性能显著提高,改变气体组成,φ(H2)/φ(CO)最高可达2.6,改善了气体品质。