MCCR轧机油膜轴承特性仿真分析

李 果,程东生,郭 强

(1.首钢京唐钢铁联合有限责任公司, 河北 曹妃甸 063200;2.太原重工油膜轴承分公司,山西 太原 030024)

0 前言

薄板坯连铸连轧技术的发展经过单坯轧制、半无头轧制阶段后,目前已发展进入无头轧制阶段。无头轧制技术使连铸到轧钢全生产线设备无缝连接,整条生产线具有连续、自动、高效的特点。生产线上轧钢机运转不同于传统轧机的间断性负荷轧制,而是能够具有一定的长周期连续带负荷运转。具有无头轧制模式主要包括ESP无头轧制技术、MCCR多模式连续铸轧技术、节能型-ESP工艺技术等[1-7]。

1 油膜轴承结构选型

首钢京唐钢铁联合有限责任公司新投产的年产210万吨MCCR生产线,由DANIELI总负责,该生产线为全连续无头轧制,并带有半无头和单块轧制模式,产品以热代冷的热轧薄规格钢卷和薄规格高强钢卷为主打产品,产品抗拉强度等级保证达到800 MPa,并具备1 500 MPa等级产品的开发能力。生产的主要钢种有汽车结构钢、高强钢、耐侯钢、酸洗基板、热轧专用板、双向钢、高扩孔钢、中锰钢、马氏体钢、冷轧基料等[8]。

主要装备有连铸机、摆剪、隧道炉、立辊轧机、粗轧机组、感应加热器、精轧机组、层流冷却、高速飞剪、卷取机,如图1所示。

图1 MCCR生产线

轧线机组配置立辊(E)、粗轧3架(H0/H1/H2)、精轧5架(F1-F5)。平辊轧机均采用四辊轧机形式,工作辊均配有弯辊、窜辊窜量±150 mm。

MCCR特殊的轧制模式,对与粗轧机、精轧机配套的油膜轴承性能要求提高。粗轧H0、H1、H2和精轧F0轧制工艺中,油膜轴承不仅承受较大的轧制压力,同时转速也很低,为确保油膜轴承形成承压油膜,运行稳定可靠,采用了静动压结构的油膜轴承[9]。

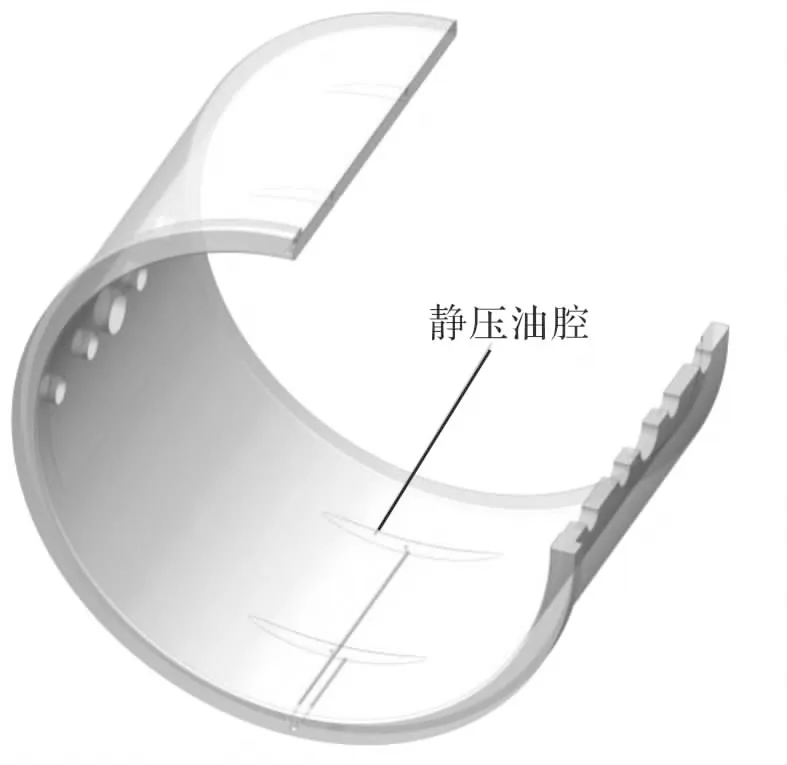

静动压油膜轴承是具备静压,动压双重特性的混合型轴承,其主要优点是能够改善轴承在低速运转下的受力状况,提高了轴承工作可靠性[10],延长了轴承使用寿命。图2为静动压轴承结构的示意图,在轴承的工作区域,各开设2个静压油腔。当轴承处于低转速运行阶段时,通过动压效应建立起来的油膜较薄,这时轴承静压系统开始工作,高压油进入油腔,因为流出间隙小,液阻很大,静压油会产生很高的压力(最大压力可达到150 MPa),从而弥补轴承动压承载的不足。

图2 静动压轴承结构

2 油膜轴承CFD仿真

为了清楚求出动压轴承的承载能力,采用了Computational fluid dynamics(CFD)的分析计算方法。CFD求解器是基于有限体积法,它将计算区域离散化为一系列控制体积,在这些控制体上求解质量、动量、能量、组分等的通用守恒方程[11]。

为了简化计算,本文仅求解质量守恒方程和动量守恒方程,不引入由能量方程所控制的温度场。式(1)为质量守恒方程。该定律可以表述为:单位时间内流体微元体中质量的增加,等于同一时间间隔内流入微单元的净质量[12]。

(1)

式中,Sm为从分散相的二级相中加入到连续相的质量,该方程适用于可压流体和不可压流体。

动量守恒定律是任何流动系统必须满足的基本定律。该定律可表述为:微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和。

该定律实际上是牛顿第二定律。按照这一定律,可以导出动量守恒方程。

(2)

式中,p为静压;τij为应力张量;gi和Fi分别为i方向上的重力体积力和外部体积力,Fi包含了其他的模型相关源项。

应力张量

(3)

图3为建立好的油膜流体域模型,在仿真过程中需要采用的边界条件如下[13]:

边界2:轴承的两端流体流出的压力为大气压,计算上任务压力为0。

边界3:油膜起始边界,一般作为供油压力PL。

图3 CFD仿真油膜流体域的建立

通过CFD仿真可以得出动压轴承油膜压力分布图,如图4所示。从图4可以看出油膜分为收敛区和发散区两个区域,油膜的压力分布从中心到两端递减,通过对油膜的曲面进行积分后处理运算,可以得到油膜轴承在正常转速下,油膜的承载力为11 876 kN,能够满足轧制力要求。但随着转速的降低,动压油膜承载会降低,油膜厚度变薄,这个时候轴承的静压系统就开始发挥作用,图5为仿真计算得出在低转速工况条件下油膜厚度和承载能力关系曲线。

图4 油膜压力分布云图

图5 低转速下油膜厚度和承载关系曲线

3 轴承疲劳寿命预测

MCCR特殊的轧制方式就决定了轧机运行必须具备很高的可靠性,不能在轧制过程中出现任何故障。因此MCCR油膜轴承在满足轧制力的前提条件下,必须具备足够的疲劳强度,不会在正常使用中发生疲劳失效。

结构失效的一个常见原因是疲劳失效,其造成破坏与重复加载有关。疲劳通常被分为两类:高周疲劳是当载荷的循环次数高(如1e4~1e9)的情况下产生的。因此,应力通常比材料的屈服强度低,应力疲劳用于高周疲劳;低周疲劳是在循环次数相对较低时发生的,塑性变形常常伴随低周疲劳[14]。

载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示。材料的延展性,材料的加工工艺,几何形状信息,包括表面粗糙度、残余应力的以及存在的应力集中,载荷环境,包括平均应力、温度和化学环境[15],例如,压缩平均应力比零平均应力的疲劳寿命长,相反,拉伸平均应力比零平均应力的疲劳寿命短,对压缩和拉伸平均应力,平均应力将分别提高和降低S-N曲线。

油膜轴承衬套的疲劳失效,主要集中在巴氏合金发生累积疲劳损伤[16],为此采用的疲劳分析理论为线性累积损失理论。采用该理论认为材料在各个应力水平下的疲劳损伤独立进行,并且总的损伤可以进行线性叠加[17]。为了提高衬套的疲劳强度,本文研发了新型巴氏合金材料,改进了合金与基体的结合方式,改善了其组织状态[18],最终提高了巴氏合金复合层的综合性能,。

图6为衬套巴氏合金的疲劳寿命分布云图,从疲劳寿命分布图可看出,轴承疲劳失效是从静压油腔的边缘开始发生,进而扩展到整个衬套的承载区域。该区域首先发生疲劳的原因是油腔的边缘应力值高,产生应力集中现象。

图7为静压衬套的应力分布云图,从图中可看出,由于应力集中现象,衬套静压油腔边缘处的应力最高。

图8为仿真得出的巴氏合金疲劳敏感性曲线,疲劳敏感曲线图可以显示出分析部件的寿命、损伤或安全系数在临界区域随载荷的变化[19]。

图6 静压衬套疲劳寿命分布图

图7 衬套应力分布图

图8 疲劳敏感性曲线

当交变载荷循环类型为脉动循环,载荷为轴承额定载荷1.0倍时,根据疲劳分析载荷谱的时域(动载荷经过一次循环的时间),结合图6~8分析可知,油膜轴承开始失效时间约为3年。

当交变载荷循环类型为脉动循环,载荷为轴承额定载荷0.9倍时,根据疲劳分析载荷谱的时域(动载荷经过一次循环的时间),结合图6~8分析可知,油膜轴承开始失效时间约为4.8年。

当交变载荷循环类型为脉动循环,载荷为轴承额定载荷0.8倍时,根据疲劳分析载荷谱的时域(动载荷经过一次循环的时间),结合图6~8分析可知,油膜轴承开始失效时间约为10.5年。

4 结论

(1)根据MCCR特殊的工况[20],采用静动压结构的油膜轴承,满足了轧机在低转速重载条件下的可靠运行。

(2)对动压轴承油膜的压力分布采用CFD分析计算方法,得出了油膜压力分布云图,实现了油膜压力分布可视化,计算验证了典型工况下轴承承载能力能满足轧制要求,为油膜轴承承载计算提供了理论支撑。

(3)对MCCR衬套的寿命进行了理论分析预测,给出衬套工作时的理论寿命,为衬套在合理的工况条件下安全使用提供理论参考。