表面活性剂对湿蒸染深性的影响

盛春英,闫英山,孙红玉,王力民,贾荣霞,夏燕茂,郭冬梅,于 琦

(1.山东省短流程印染新技术重点实验室,山东滨州 256600;2.华纺股份有限公司技术中心,山东滨州256617;3.滨州华纺工程技术研究院有限公司,山东滨州 256600)

现代印染技术面临的最大挑战就是“节能降耗”和“消除污染”,染整加工大多在较高温度下进行,耗能大,国内单耗是国外的3~5 倍。活性染料是目前纤维素纤维染色最主要的染料,由于其具有色谱宽广、色泽鲜艳、性能优异、适应性强等特点而应用广泛,2006 年我国活性染料年产量已达17.4 万t[1]。但活性染料染色过程中需要加入大量电解质促染,同时,传统生产工艺需要经过轧→烘→轧→蒸等工序,既产生大量含盐废水对环境造成污染,也浪费大量能源。

为了解决以上问题,人们提出了活性染料湿蒸短流程工艺,即织物浸轧染液后不经过预烘,湿布直接进入蒸箱,在一定温度和湿度条件下固色,然后洗涤得到成品。该工艺固色时间短、固色效率高、耗盐低、节能,适合连续生产;但是湿蒸时,活性染料的固色程度受到限制,染料损失高达30%~50%。[2]

本项目主要探讨几种染色常见的表面活性剂在湿蒸过程对布面染深性的影响,找出能够增加湿蒸染深性的简易方法,提高湿蒸过程中深色的上染率。

1 实验

1.1 材料和仪器

织物:C40×40,173×120(丝光后,滨州华纺股份有限公司)。染化料:液碱、纯碱、元明粉、尿素(工业级),活性染料(无锡润新染料有限公司),十六烷基三甲基氯化铵(上海尚贤新材料有限公司),螯合剂HFA03(滨州华纺股份有限公司),渗透剂AS(拓纳化学),渗透剂CHL(青岛飞龙源化工有限公司)。

仪器:分析天平、电子秤(滨州市科慧科技有限公司),Datacolor测色配色仪(德塔颜色商贸有限公司),Y(B)571-II 型预置式色牢度摩擦仪、皂洗机(温州大荣仪器纺织仪器有限公司)。

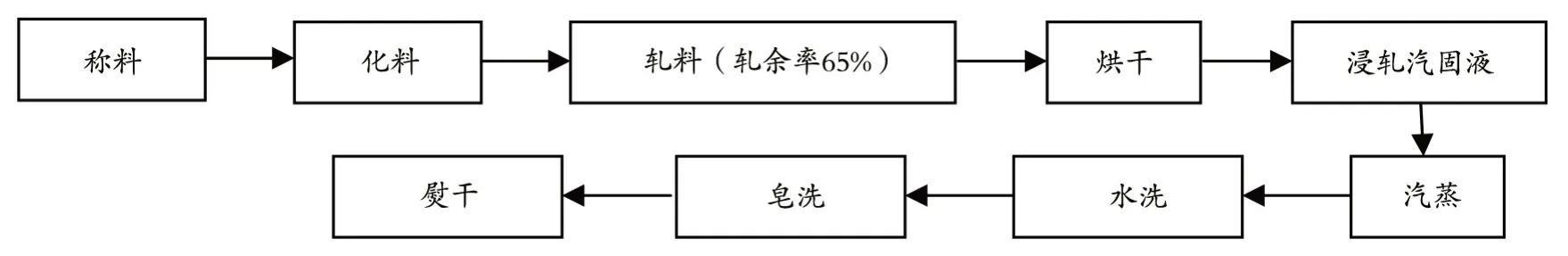

1.2 工艺流程

工艺配方:工业盐200 g/L、纯碱20 g/L、烧碱6 g/L。活性染料轧烘轧蒸传统工艺加工流程如下:

湿蒸工艺加工流程如下:

1.3 测试

耐摩擦色牢度:参照AATCC 8—2016《摩擦色牢度》测定有色织物因摩擦而沾色的程度。

原变、白沾:参照AATCC 61-2A《家庭及商业上颜色之洗涤坚牢》评估织物经常洗涤情况下颜色的坚牢度。

2 结果与讨论

在活性染料的湿蒸工艺中,织物经过浸轧染液后直接湿蒸,是一种节能的方法。活性染料与纤维素纤维反应除了受染料结构的影响外,还受湿度、汽蒸时间、温度、染液pH、添加剂等的影响。本项目主要研究在汽蒸过程固色碱与染液混合液中加入不同表面活性剂对湿蒸布面染深性的影响。

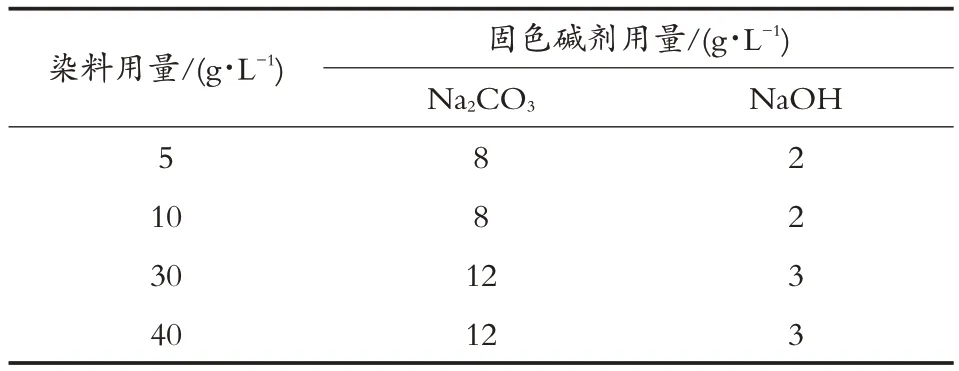

表面活性剂通常分为润湿剂、增溶剂、乳化剂、分散剂、洗涤剂等,能够使相同粒子分开到不同表面,减少粒子之间的相互吸引。分别将渗透剂、尿素、阳离子表面活性剂、钙镁离子螯合剂等加入湿蒸染色固色液中,进行湿蒸效果的对比。通过染料用量、固色碱剂用量以及汽蒸时间等的对比,确定固色碱剂具体配方,如表1。

表1 不同染料用量的固色碱剂配方

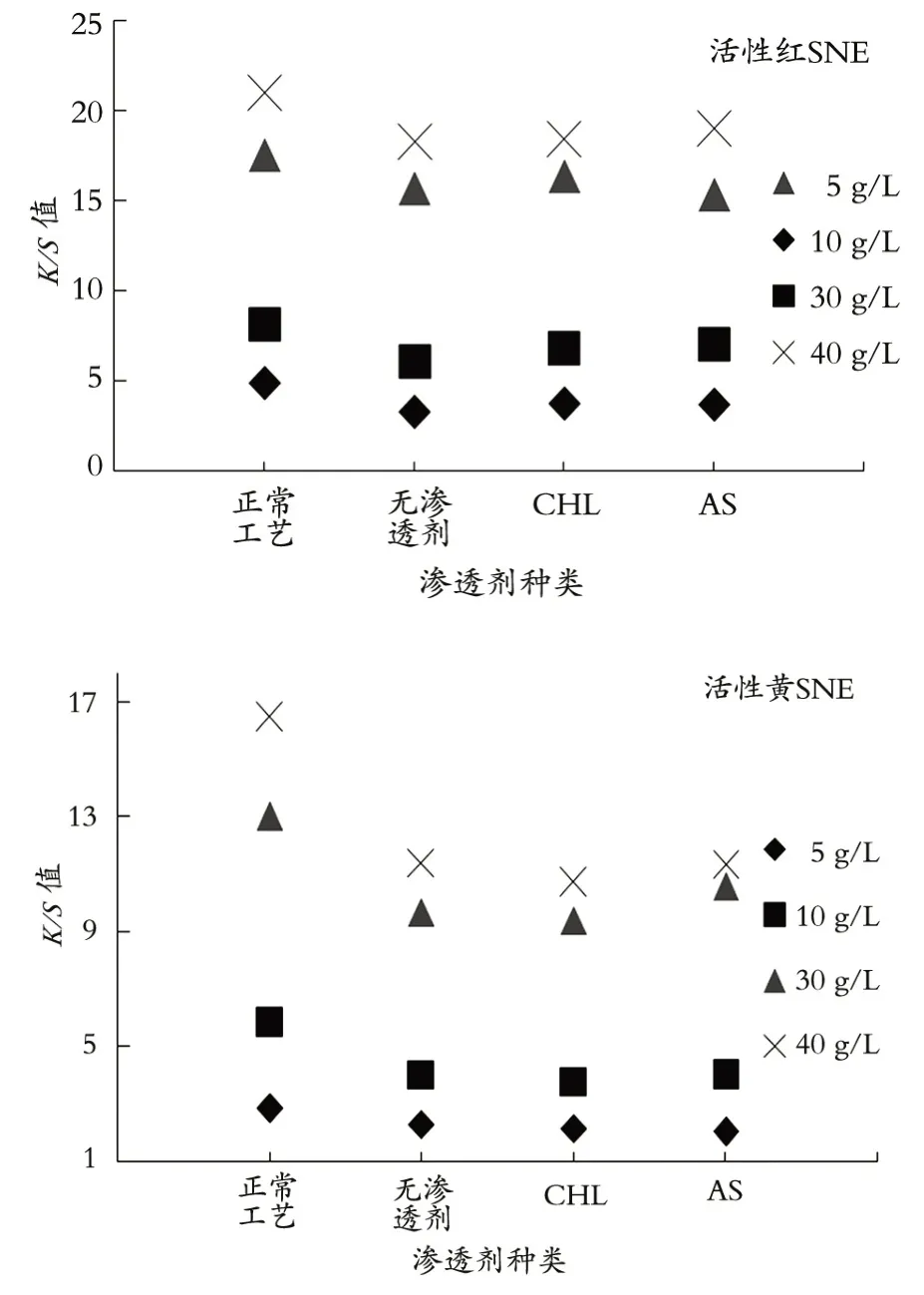

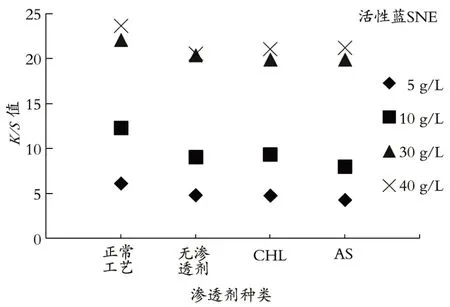

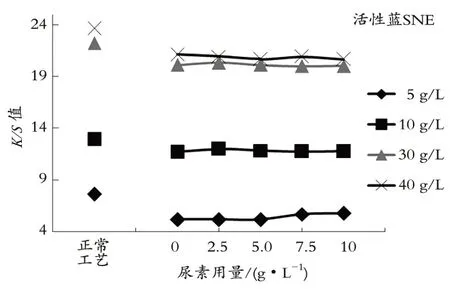

2.1 渗透剂对湿蒸染深性的影响

分别采用拓纳化学的渗透剂AS和青岛飞龙源的渗透剂CHL,为了比较两种渗透剂对湿蒸染深性的影响,渗透剂用量均选择2 g/L。根据贝卡尔-蒙克(Kubelka-Munk)方程式,通过电子测色配色仪测量上述两种面料的表观颜色深度(K/S值,K/S值越大,表示颜色越深;K/S值越小,则表示颜色越浅),结果见图1。

图1 湿蒸过程加入不同渗透剂布面增深性与传统工艺对比图

由图1 可以看出,加入渗透剂CHL 后,对不同染料及用量的湿蒸布面稍有改善,但改善效果并不明显,不同颜色湿蒸短流程工艺的布面深度均比传统生产低很多,而且深度越深,差距越大。

2.2 尿素对湿蒸染深性的影响

尿素能够与染料形成氢键从而提高染料的溶解性能,利于染料扩散到纤维内部。在活性染料的汽蒸或焙烘过程中,尿素通过亲水的氨基和羟基接近水分子,提供水分使纤维膨化,进一步提高染料的渗透性能,结果如图2 所示。由图2 可以看出,在3 种颜色不同的染料用量下,湿蒸工艺的布面深度均比传统工艺低;加入尿素后,布面颜色的深度也均比传统生产工艺浅。

图2 不同染料用量、尿素用量下湿蒸短流程与传统工艺布面增深性的对比曲线

这说明在湿蒸过程中,因为布面本身具有很大的湿度,所以尿素的吸湿性及其使纤维膨化的性能都没有发挥作用;而且随着染料用量的增加,湿蒸的布面深度与传统工艺差距越大,所以,后续主要针对低质量浓度的染液进行测试。

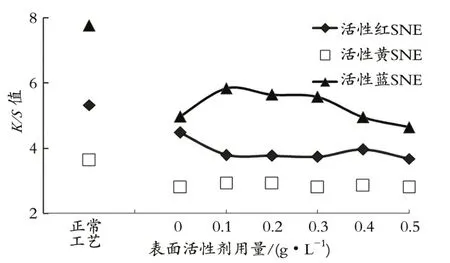

2.3 十六烷基三甲基氯化铵对湿蒸染深性的影响

阳离子表面活性剂选用十六烷基三甲基氯化铵,表面活性剂通过单分子或胶束作用,能够对染料起增溶作用。表面活性剂用量为0~0.5 g/L时,根据湿蒸布面测试结果,在表面活性剂0.5 g/L的染液染色布面上出现细小的团聚,1.0 g/L时开始出现明显的团聚现象,使布面存在大量色点,所以,本实验在表面活性剂用量为0~0.5 g/L时进行湿蒸实验,具体实验结果如图3所示。

图3 不同用量表面活性剂下湿蒸短流程工艺与传统工艺的对比

由图3 可知,加入表面活性剂对湿蒸布面的染深性没有很明显的改善,而且不同颜色改善程度不一致。综合比较,十六烷基三甲基氯化铵对活性染料湿蒸布面染深性没有明显的改善效果。

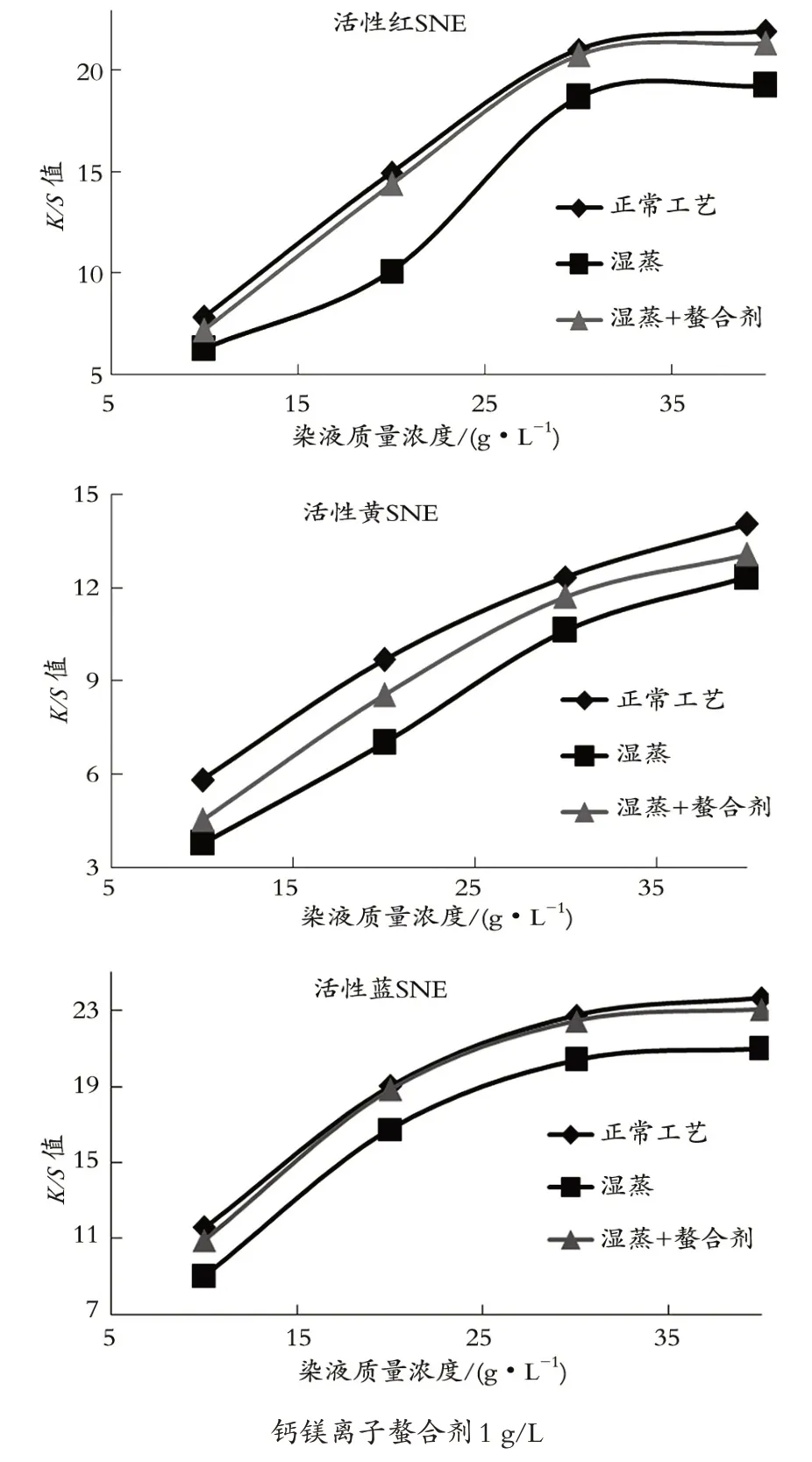

2.4 钙镁离子螯合剂对湿蒸染深性的影响

日常生产所用工业自来水硬度为280 mg/L,水中盐类物质质量浓度稍高,所以,加入螯合剂能够与钙镁离子进行络合[3],在一定程度上减少水中离子对湿蒸布面染深性的影响。针对5 g/L的染液,探索螯合剂用量0~3 g/L时对湿蒸布面效果的影响,测试结果如图4所示。

图4 钙镁离子螯合剂对湿蒸布面染深性的影响曲线

由图4 可知,钙镁离子螯合剂(HF-A03)质量浓度达到1 g/L 时,3 种颜色的布面湿蒸效果最好,虽然比传统轧烘轧蒸工艺差,但比其他几种助剂改善效果更明显。钙镁离子螯合剂质量浓度为0.5~3.0 g/L时,对布面效果影响差距不大,综合比较,1.0 g/L 的效果较好。螯合剂对不同质量浓度染液湿蒸布面染深性的影响见图5。

图5 钙镁离子螯合剂对不同质量浓度染液湿蒸布面染深性的影响

由图5可知,加入钙镁离子螯合剂,增加染液质量浓度后,湿蒸短流程工艺的布面K/S值与传统轧烘轧蒸工艺差距不大;加入螯合剂后,可以增加湿蒸过程染料的上染率,减少染料排放,使活性染料湿蒸工艺在缩短工艺流程的基础上,还能够降低排放污染,使生产过程更加环保清洁。

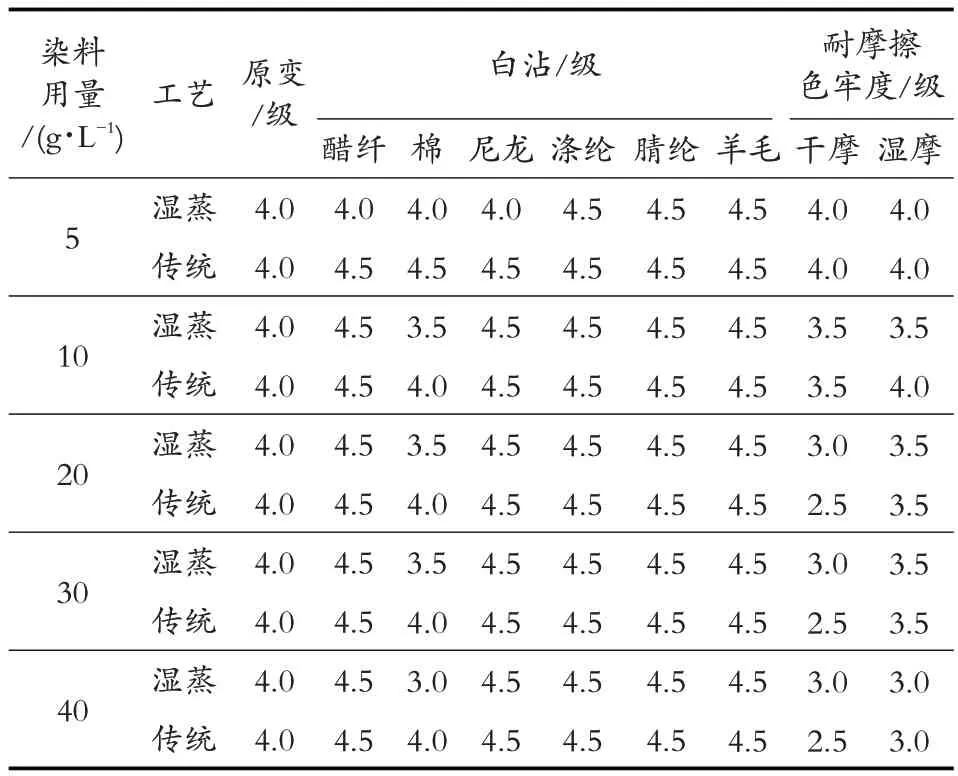

2.5 色牢度对比

为了进一步验证湿蒸短流程工艺的布面染色牢度,针对使用钙镁离子螯合剂的湿蒸短流程工艺进行原变、白沾、耐摩擦色牢度的测试,结果如表2。

表2 湿蒸与传统工艺布面色牢度测试结果

由表2可知,湿蒸布面对棉组分的白沾比传统轧烘轧蒸工艺差,并且耐干摩、湿摩色牢度比传统轧烘轧蒸工艺好,所以,该工艺在湿蒸染色方面有一定优势。

3 结论

在湿蒸过程中分别加入渗透剂、尿素、阳离子表面活性剂、钙镁离子螯合剂等几种表面活性剂,与传统轧烘轧蒸工艺进行对比发现,表面活性剂对湿蒸效果改善不同;钙镁离子螯合剂对3 种颜色的改善效果基本一致,比不加表面活性剂的湿蒸工艺布面效果要好;在加入钙镁离子螯合剂的条件下,提高染液质量浓度,湿蒸布面得色虽然比传统轧烘轧蒸工艺浅,但比空白湿蒸工艺提高很多,而且布面色牢度可满足实际生产要求。