施工工艺对半柔性路面灌浆的影响

彭 刚,洪锦祥,邓 成

(1.江苏省建筑科学研究院 高性能土木工程材料国家重点实验室,江苏 南京 211103;2.江苏苏博特新材料股份有限公司,江苏 南京 211103)

0 引 言

车辙是沥青路面的主要病害之一,特别是在国、省道及市政道路的交叉路口以及城市BTR公交专用道上,传统的沥青路面无法承受大型重载车辆的频繁启动、刹车,从而产生严重的失稳性车辙,影响行车安全。

对于防治车辙病害,目前道路科研人员主要从材料和结构两方面提出解决思路。第一种思路主要是改变沥青混合料级配组成或在沥青混合料中掺加各类抗车辙添加剂,此类方法实施起来简便易行,适用于整个路段都有轻微车辙的工程,但是抗车辙能力十分有限,对于十字路口等车辙严重的位置效果不明显[1];第二种思路是改变传统沥青路面的内部结构,目前比较成熟的方法是采用半柔性路面技术。

半柔性路面是在大空隙沥青混合料基体中灌注水泥基灌浆材料而形成的一种刚柔并济的路面形式,水泥基灌浆材料渗入沥青混合料基体内部的空隙中,限制了沥青混合料的推移变形,从而防止车辙的产生[2]。根据唐鹏、许严、苏凯及杨军等的研究[3-6],对于传统的沥青路面,中面层为路面垂直高度上剪应力最大的区域,根据这种思路应将半柔性路面层铺筑在中面层,但从实际应用效果来看,此结构抗车辙效果并不理想,究其原因主要是引入半柔性路面层后整个面层已不是传统沥青路面的柔性结构,路面受力状态及应力分布也不同于沥青路面,最大剪应力区上移。现在普遍的做法是将半柔性路面层置于上面层,这样抗车辙效果良好[7-8]。

由于半柔性路面中沥青混合料采用断级配的形式,其空隙率在18%~30%范围内[9],若水泥基灌浆料没有将沥青混合料中的空隙灌注饱满,雨水会渗入路面下造成严重的水损害[10-12]。董营营、张晓燕等的室内试验研究[13-14]发现,由于混合料级配波动或灌注不均匀等原因,水泥基灌浆料确实无法100%地填满沥青混合料的连通空隙,但是灌注到什么程度可达到路面防水性要求仍需试验验证。因此,本文通过大量室内试验,研究半柔性路面灌浆饱满度与抗水损害性能之间的关系,并以此推荐合理的灌浆饱满度,以期为半柔性路面技术在道路施工过程中的合理应用提供参考。

1 原材料

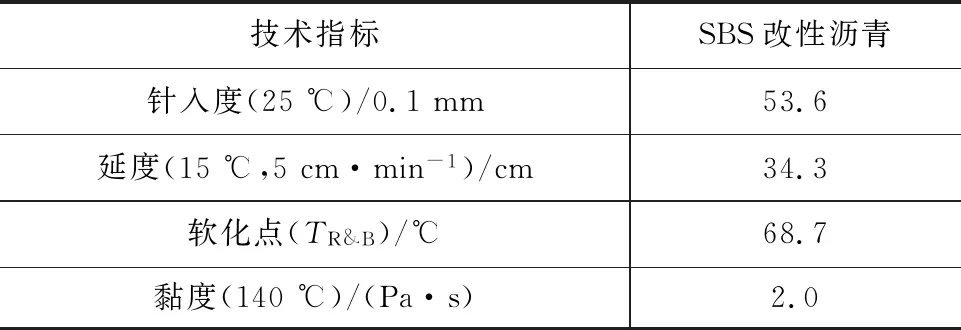

1.1 沥青

沥青虽然在半柔性路面结构体系中所占比例较小,但其作用十分重要。为防止半柔性路面在使用过程中产生开裂、掉粒、坑槽等现象,应选用优质SBS改性沥青[15-16]。本研究选用江苏江阴生产的SBS改性沥青,其各项性能指标如表1所示。

表1 沥青技术指标

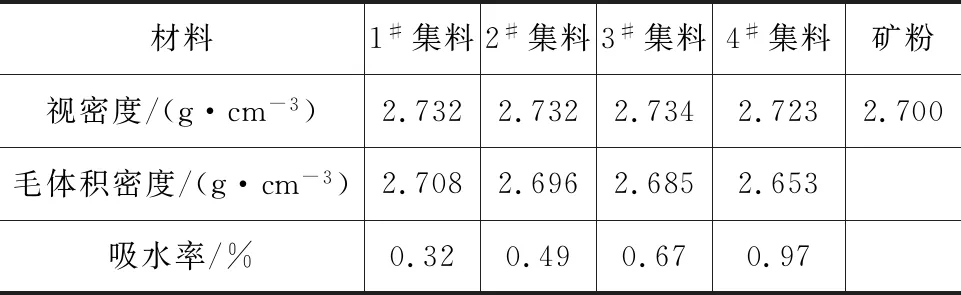

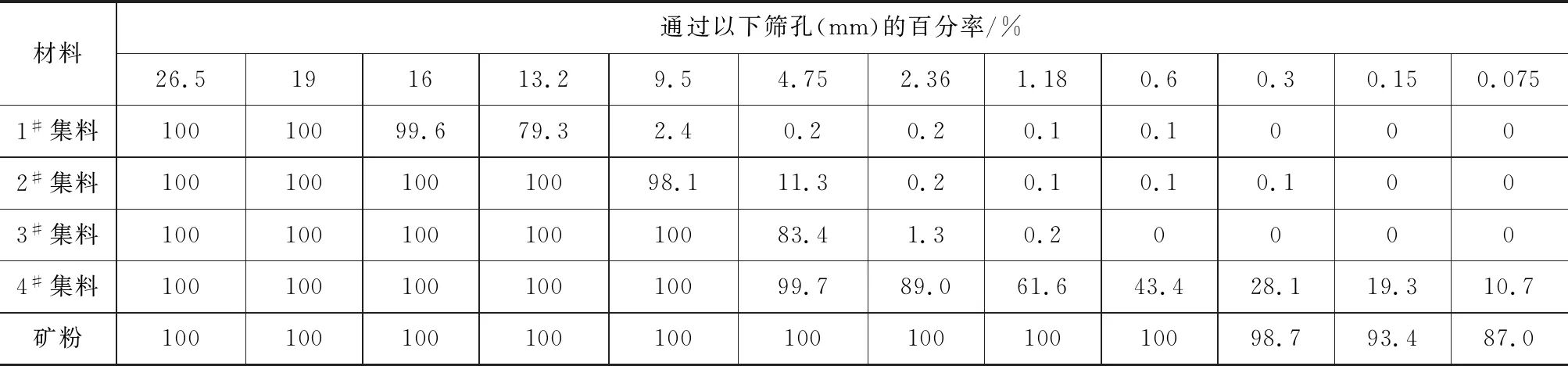

1.2 集料

本研究所用集料为玄武岩,集料的基本性能指标和筛分结果如表2、3所示。

表2 集料及矿粉的基本性能指标

表3 集料的筛分结果

1.3 灌浆材料

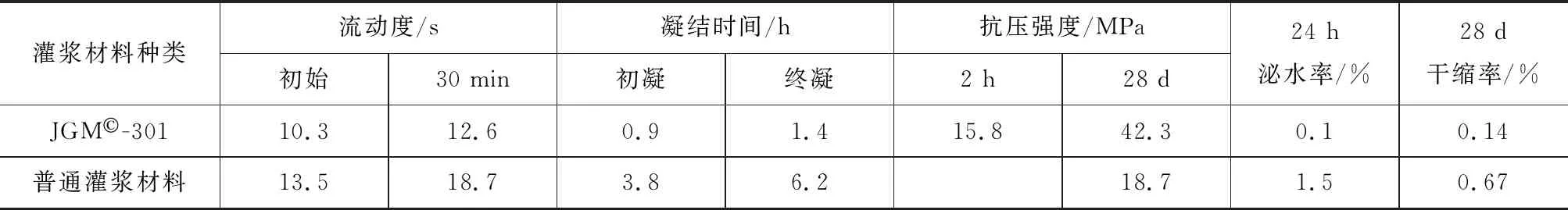

本研究所用灌浆材料为江苏苏博特新材料股份有限公司研发生产的JGM©-301半柔性路面专用灌浆料,该灌浆料相比于传统半柔性路面水泥基灌浆料具有流动度高、强度形成快、不收缩等特性[17],该灌浆料与传统半柔性路面灌浆材料的基本性能测试指标如表4所示。

2 施工工艺与试验方案设计

2.1 级配设计

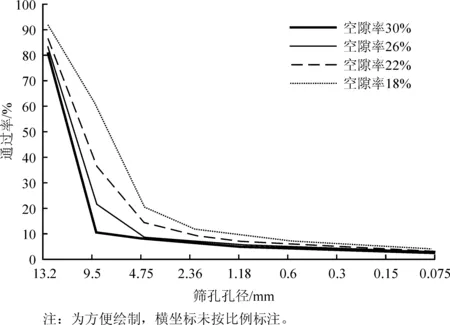

为研究沥青混合料基体在不同空隙率下的灌浆饱满度,设计采用空隙率分别为18%、22%、26%、30%的4种级配,级配设计结果如表5所示,级配曲线汇总见图1。

表4 灌浆材料的基本性能

表5 不同空隙率的沥青混合料基体矿料组成设计

注:空隙率为30%的级配设计中需外掺2‰的纤维。

图1 级配曲线汇总

2.2 灌浆工艺

传统的半柔性路面灌浆材料在灌浆时需要用平板振动器等振动装置将灌浆料灌入沥青混合料基体的空隙中[18],而苏博特的JGM©-301半柔性路面灌浆专用料是一种高流态的水泥基材料,它可以通过自流平的方式在重力作用下渗入沥青混合料基体的空隙中,相对于传统的半柔性路面有更高的灌浆饱满度。

现场施工时,灌浆材料输送到路面后要让浆体在路面停留一段时间(此过程被称为堆浆),使灌浆材料有足够的时间渗入沥青混合料基体的空隙中,然后将路表多余的浆体移除,并做出露石效果,以保证路面有足够的构造深度和摩擦系数。堆浆时间的把控一直是施工中的难点,堆浆时间不足则灌浆料无法充分渗入空隙中,堆浆时间过长将导致灌浆料流动度损失过大,无法进行后续施工。一般根据沥青混合料基体空隙率、施工气温及现场浆体状态等因素,将堆浆时间控制在1~3 min。

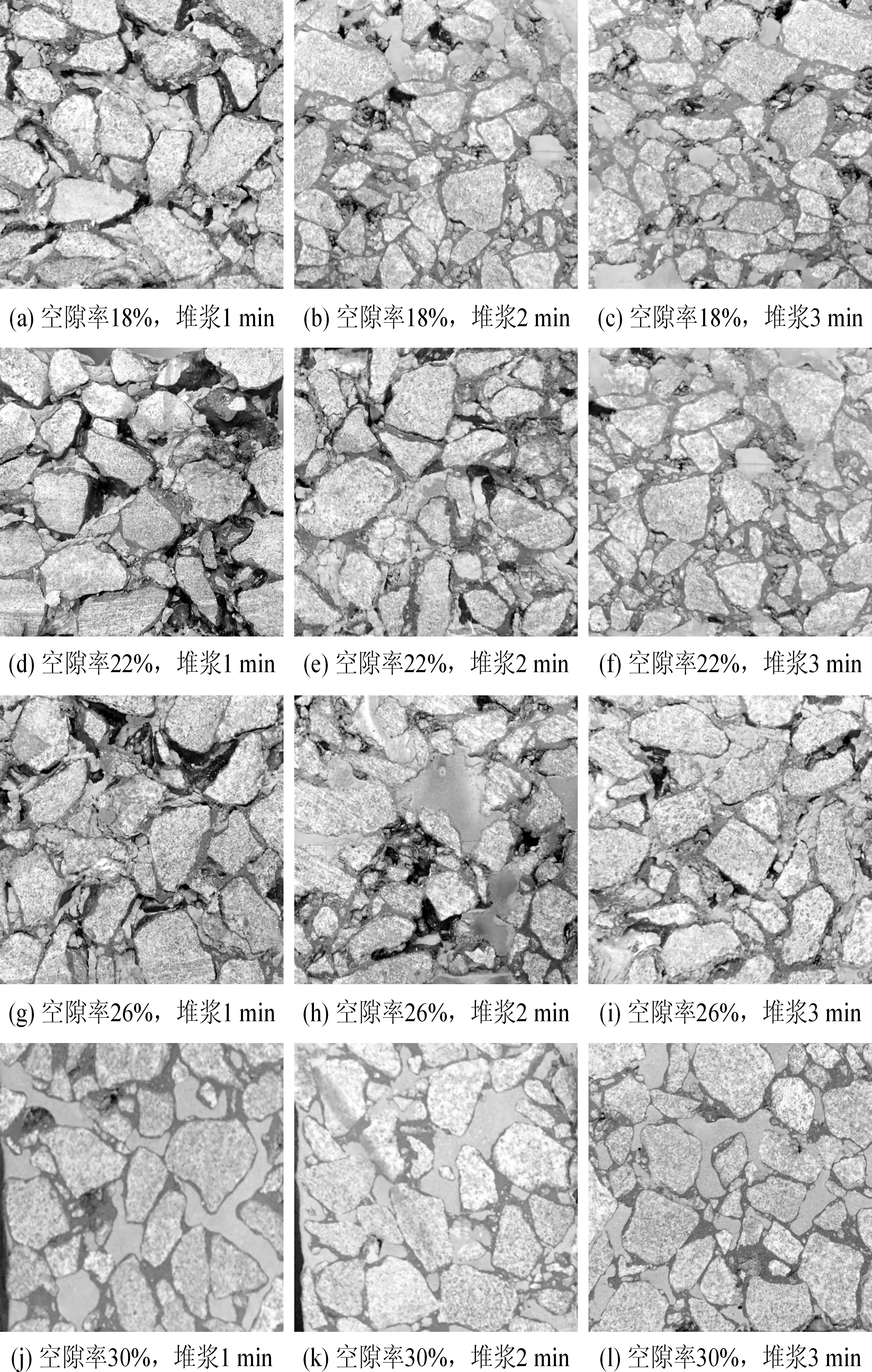

在实验室内制备半柔性路面马歇尔试件和车辙板试件时,首先制成不同空隙率的沥青混合料基体试件,然后用宽透明胶带将试件的底部和四周密封,只留出试件的上表面,最后将制备的灌浆材料直接倒在试件上表面,并用小毛刷使其完全覆盖试件上表面,堆浆结束后用毛刷将试件表面多余的浆料清除。在本研究中,灌浆温度在25 ℃左右,堆浆时间分别控制在1、2、3 min。不同空隙率及堆浆时间条件下的半柔性路面材料剖面如图2所示。

图2 不同空隙率及堆浆时间条件下的半柔性路面材料剖面

2.3 灌浆饱满度测定

目前关于半柔性路面的灌浆饱满度没有一个明确的定义。在本研究中,灌浆饱满度是指渗入大空隙沥青混合料基体试件中的灌浆料体积占试件中连通空隙总体积的百分比。

渗入大空隙沥青混合料基体试件中的灌浆料体积为倒在试件表面全部灌浆材料的总体积减去堆浆结束后试件表面移除的多余灌浆材料的体积。

要计算大空隙沥青混合料基体试件中连通空隙的总体积,首先要计算试件的连通空隙率,其计算方法为:

式中:V1为试件的连通空隙率;V为试件体积;V0为矿料与封闭空隙的体积;m1为试件在空气中的质量;m2为试件在水中的质量;ρ为水的密度,一般常温下取值1.0 g·cm-3。

不同空隙率、不同堆浆时间条件下的半柔性路面试件灌浆饱满度计算结果如表6所示。

表6 不同施工工艺半柔性路面材料灌浆饱满度

2.4 抗水损害性能测试方法

本研究首先通过渗水试验测试不同空隙率、不同堆浆时间条件下的半柔性路面试件的防水性能,然后进行浸水马歇尔试验和冻融劈裂试验,用试件的浸水残留稳定度和冻融劈裂抗拉强度比等指标来检测其抗水损害性能[19]。浸水马歇尔试验和冻融劈裂试验按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中的方法与步骤进行。

3 灌浆饱满度对水损害的影响

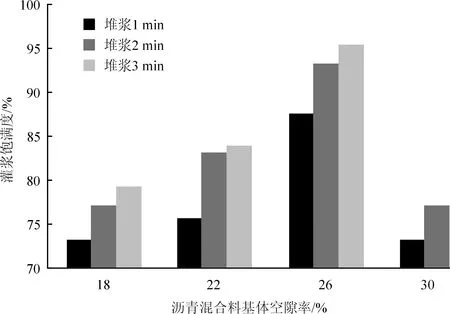

对不同空隙率、不同堆浆时间的半柔性路面试件进行渗水系数测定、浸水马歇尔试验及冻融劈裂试验,分析不同的大空隙沥青混合料基体空隙率和施工时的堆浆时间对半柔性路面防水性能及抗水损害性能的影响,试验结果见表7及图3~6。

表7 不同条件下的半柔性路面抗水损害性能试验结果

图3 半柔性路面材料灌浆饱满度

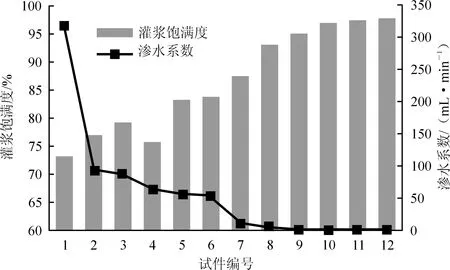

图4 半柔性路面材料渗水系数

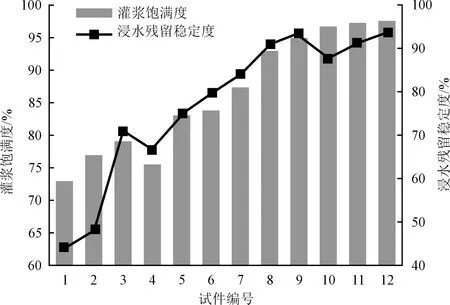

图5 不同条件下的半柔性路面材料浸水残留稳定度

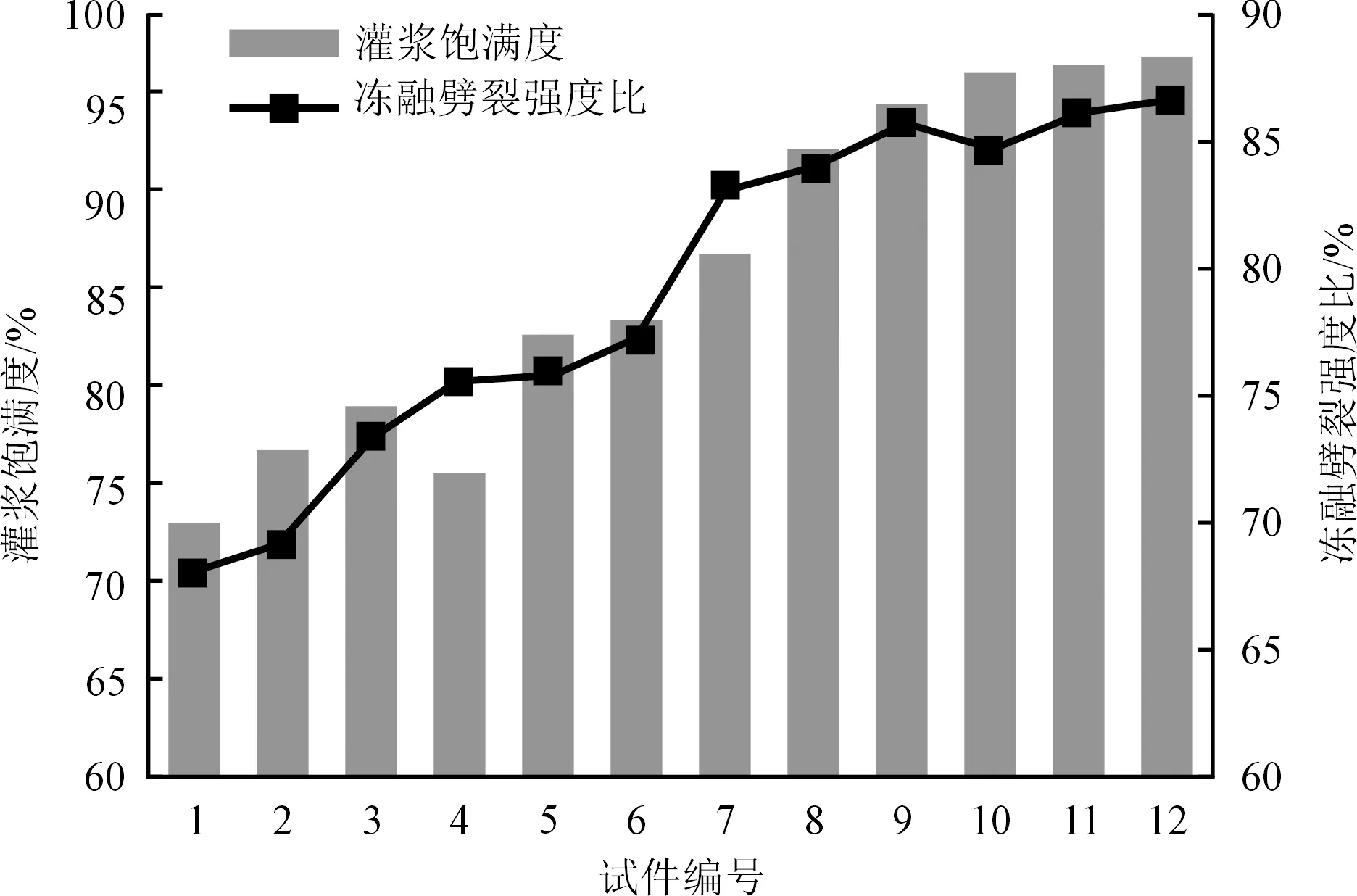

图6 不同条件下的半柔性路面材料冻融劈裂强度

从表6、7和图3~6可知以下几点。

(1)空隙率越小的沥青混合料基体,其内部的连通空隙所占全部空隙的比例越小,灌浆饱满度也越低。这主要是因为,当空隙率过低时,虽然部分微小空隙没有完全闭合,但是这些空隙与外界连通的通道过于狭窄,水及灌浆材料等液体表面张力过大,无法浸润到这些空隙中[20],导致这部分空隙虽然与外界连通,但是实际效果已等同于封闭空隙。堆浆时间的长短对路面内部的灌浆饱满度也有较大影响,特别是对于空隙率较低的沥青混合料基体,堆浆时间越短,对灌浆饱满度的影响越大,因为空隙率低的沥青混合料基体中的灌浆材料下渗速度较慢,若没有留出足够的堆浆时间,将导致灌浆材料来不及完全填充空隙就被移除。

(2)当沥青混合料基体的空隙率在18%时,半柔性路面的防水性能严重不足,特别是堆浆时间只有1 min时,半柔性路面试件内部仍存在大量未被填满的空隙,形成大量从试件上表面至下表面的内部通路;当堆浆时间为2 min和3 min时,其防水能力与空隙率在22%时的半柔性路面试件相当,即防水能力较差,水分还是会顺着试件内部的少量通路流下去;当空隙率增大至26%以上时,试件具有良好的防水性能,但是此时仍需注意对堆浆时间的把控;空隙率26%的试件堆浆1 min之后仍存在漏水的现象,说明试件内部仍有极少连通试件上下表面的空隙。

(3)随着沥青混合料基体空隙率的增大和堆浆时间的延长,半柔性路面试件的浸水残留稳定度和冻融劈裂强度比都呈现明显增大的趋势,说明较大的沥青混合料基体空隙率和较长的堆浆时间可以提高半柔性路面的抗水损害能力。以江苏地区为例,根据《公路沥青路面设计规范》(JTG D50—2017)并参考《半柔性路面应用技术指南》中的有关内容,空隙率小于22%时,抗水损害能力达不到规范要求;空隙率在26%时,堆浆时间需保持在2~3 min方可达到规范要求,但是根据施工经验,堆浆时间在3 min时,浆体流动度损失过大,不利于后续施工,因此若设计空隙率在26%时,建议堆浆时间保持在2 min;空隙率在30%时,堆浆时间在1 min时,待半柔性路面灌注成型、开放交通后,可以满足抗水损害性能的要求。

4 结 语

本文在设计18%、22%、26%、30%四种空隙率的沥青混合料基体的基础上,通过变换堆浆时间,对不同空隙率和不同堆浆时间下的半柔性路面材料进行防水性能及抗水损害性能测试,得到以下结论。

(1)当沥青混合料基体的空隙率小于26%时,灌浆饱满度过低,不利于半柔性路面的耐久性。当沥青混合料基体的设计空隙率在26%左右时,要将堆浆时间适当延长至2~3 min以达到良好的灌浆饱满度。

(2)为达到良好的防水效果,半柔性路面的沥青混合料基体设计空隙率要在26%以上。同时试验结果也可验证,设计合理的半柔性路面,其内部的绝大部分连通空隙都被灌浆材料灌满,因此相比传统的沥青路面具有更加良好的防水性。

(3)空隙率越大、堆浆时间越长的半柔性路面材料抗水损害性能越好,为保证半柔性路面具有足够的抗水损害能力,空隙率要达到26%以上。当空隙率为26%时,堆浆时间要在2 min左右才可以达到规范要求;当空隙率为30%时,为提高施工效率,堆浆时间控制在1 min左右即可。

综合考虑灌浆饱满度、防水及抗水损害性能,灌浆半柔性路面大空隙沥青混合料的空隙率宜在26%以上。当空隙率为26%时,堆浆时间要保持在2 min左右,当空隙率为30%时,堆浆时间控制在1 min左右即可。