鞍钢2580 m3高炉停炉实践

李建军,刘德辉,曾宇,李晓春,孟凡双,姜喆

(1.鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

鞍钢股份有限公司炼铁总厂新5#高炉(2580 m3)第1代炉役始于2009年6月30日,于2018年9月13日停炉大修,第1代炉役9年3个月,生产生铁1 693.51万t,单位高炉容积产铁量为6 089.58 t。高炉生产后期,炉缸温度(热电偶显示)大幅升高,最高达到640℃,表明炉缸炭砖减薄,理论计算得出,最薄处炭砖厚度小于300 mm;同时,高炉出现漏煤气现象,存在安全隐患。受安全因素影响,高炉产能受到极大制约,燃料比长期处于560~580 kg/t,远高于国内同容积高炉燃料比520 kg/t的水平。鉴于此种情况,高炉于2018年9月13日停炉大修。

1 停炉前准备

(1)安全准备。为了确保安全停炉,新5#高炉从2018年8月初开始,对高炉打水和外部漏水情况进行处理,以确保积水不进入渣铁道和残铁沟区域,并在出残铁完成前,保证此项工作时时受控。

(2)停炉前洗炉。为了清洗炉墙粘结物,更好完成出残铁作业,于8月20日开始物理洗炉,即采取保持高炉适宜强度、降低终渣碱度和提高炉温等措施,将铁水[Si]含量控制在0.6%左右,使入炉碱度由1.45逐渐降低到1.32,铁水[S]含量控制在0.02%~0.025%之间,风压在保证稳定顺行的基础上适当提高。

(3)倒槽工作。为了保证预休风前高炉顺行状态,防止由于集中倒槽槽中粉末增加,影响高炉顺行,于8月28日至9月3日,对球团矿槽预倒一遍。其余烧结矿槽,由于原料供应紧张、经常倒空,本次不采取预倒槽。从9月11日开始,高炉逐步控槽存、倒槽。预休风后,烧结矿剩余300 t,球团矿剩余200 t,焦炭仅剩余150 t,倒槽槽存剩余较少,减少了倒料难度,降低了环保风险。

2 停炉操作

2.1 残铁口位置选择

由于运输因素,新5#高炉炉缸区域只有西偏北、东偏南部位有出残铁位置,考虑东、南两铁口之间夹角小、铁水流动大,侵蚀相对较重,因此选择在东偏南方向(6#、7#风口)开残铁口。残铁口位置选在标高7.64 m处,即炉墙第一层陶瓷杯中部(二段冷却壁下部)。残铁口位置选择情况如图1所示。

图1 残铁口位置选择

2.2 残铁量计算

根据鞍钢高炉情况,按以下经验公式[1]计算炉缸内残铁量,

式中,P为残铁量,t;k为残铁系数,一般取0.5~0.6,侵蚀严重的炉底取上限,较轻取下限;d为炉缸直径,m;h为实际死铁层深度,m;ρ为热态铁水密度,t/m3。考虑新5#高炉长期处于低强度生产,其系数可按0.45计算。经计算得出,高炉残铁量为850.2 t。实际出铁量为521.6 t,比预计少约330 t,分析原因如下:

(1)降料线打水多,造成炉缸物理热不好,残铁流动性差,侧壁挂铁;

(2)停炉前边缘发展,炉缸活跃度和物理热不足,铁水流动不好,残铁没出净;

(3)从侵蚀程度分析,炉缸中心侵蚀不多,边缘侵蚀多,为象脚型,说明炉缸在整个炉役中没有吹活。

2.3 二次降料面操作

高炉大修停炉,理想状态是将料面安全、平稳降到风口处,但在降料面时容易出现炉顶煤气温度过高烧坏炉顶设备[2]、煤气中H2含量高与没有反应的O2反应而产生爆震[3]的情况。因此,降料面过程要严格控制炉顶煤气中H2含量[4],要求小于4%。当炉顶H2含量大于4%时,需及时减小炉顶打水量。鞍钢新5#高炉从2018年9月13日14:15开始降料面,到9月14日8:55休风结束,共耗时约18 h。降料面过程中煤气成分和料线数据如表1所示。

表1 降料面过程中煤气成分和料线数据

降料面期间每隔0.5 h取1次煤气样,分析煤气中 N2、H2、CO、CO2和 O2含量,严格控制 H2和 O2成分变化。 当出现 H2>12%、O2>12%或风口吹空时,立刻停止回收煤气[5]。通过煤气中的CO2含量判断料面降落位置,9月13日22:30煤气中的CO2含量减小到3.9%,证明此时料面已经降到炉腰附近位置[6],与实测数据基本一致。9月14日8:55降料面操作结束,此次降料面过程共计打水1 548 t,料面平稳且平整地降到风口区域,未出现爆震情况。

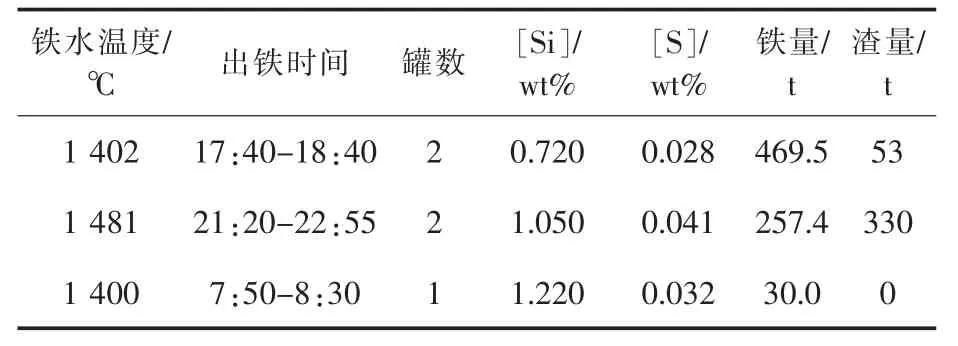

2.4 炉前出铁情况

二次降料面期间的出铁情况见表2。二次降料面期间计划出铁3次,实际出铁3次。降料线打水和休风前炉缸物理热充足是残铁出净的必要条件。由于新5#高炉降料线时打水多,造成炉缸物理热不足,3次铁的渣铁物理热和渣铁流动性不好,炉前出铁不理想。

表2 二次降料面期间的出铁情况

3 结语

鞍钢新5#高炉停炉大修采用空料线炉顶打水方法,整个过程历时约18 h。停炉前,采取保持高炉适宜强度,降低炉渣碱度,提高炉温等措施,洗炉效果显著;并通过预倒槽保证了预休风前高炉顺行状态,减少了倒料难度,降低了环保风险。停炉期间,准确选择残铁口位置,并在降料线过程中严格控制煤气成分和出铁时机,将料线平稳降至风口区域,炉内没有出现爆震情况,实现了安全、快速停炉。