TiH2 含量对Al/PTFE 动态力学性能和撞击感度的影响*

于钟深,方 向,李裕春,任俊凯,张 军,宋佳星

(陆军工程大学野战工程学院,江苏 南京 210001)

多功能含能结构材料(multifunctional energetic structural materials, MESMs)是一类将两种或多种非爆炸性含能物质经造粒、粉末混合压实、真空烧结等工艺处理,最终形成具有一定强度、密度及高速释能特性的特殊结构材料。这类材料通常包括铝热剂、金属间化合物、金属聚合物以及金属氢化物等[1]。Al/PTFE 类反应材料便是其中较典型的一类新型高级含能材料,这种材料在冲击载荷作用下会发生反应并瞬间释放大量能量和反应产物,使其在军事应用领域具有独特的“撞击-反应”两段式毁伤效果,应用价值极高。近年来,对Al/PTFE 类反应材料开展了大量的研究,并取得了显著的成果[2-15]。

金属氢化物(metal hydride)具有优越的储氢性能,氢以极高的浓度存在于金属晶格中,具有较高的能量密度。因此,这类材料在含能材料领域中具有广阔的应用前景。以氢化钛(TiH2)为例,含氢质量分数为3.9 %时,其质量热值高达21.5 kJ/g[16]。目前,许多学者将TiH2作为高能添加剂加入到炸药、推进剂及烟火剂中,并开展了一系列研究。薛冰等[17]采用空中爆炸实验研究了不同含量和粒径的TiH2对RDX 爆炸性能的影响,结果发现TiH2的质量分数为20%、粒径为0.96 μm 时复合炸药的峰值超压、正压作用时间及正相冲量较标准RDX 分别增加了3.8%、12.7%和14.0%。李辰芳[16]研究了TiH2对推进剂燃速的影响,结果发现TiH2的加入能促进推进剂气相的放热反应,导致从气相到燃烧表面传导的热量增加,从而提高推进剂的燃速。Collins[18-19]研究了TiH2和KClO4混合物的临界点火温度,结果发现加入TiH2后KClO4的临界点火温度并未发生变化,这表明TiH2与强氧化剂有很好的相容性。近期,于钟深等[20]将TiH2引入到Al/PTFE 反应材料中,采用准静态压缩实验对复合材料力学性能及反应特性进行了研究;结果发现TiH2含量对材料性能和准静压反应率影响显著,TiH2质量分数为5%时,试样反应率达到90%,材料强度达到最大值108 MPa,比Al/PTFE 类材料强度高15.1%,且含TiH2的试样反应时出现了特殊的燃烧火苗现象;这表明TiH2被Al 和PTFE 反应释放的能量活化,释放出氢气并生成TiC(碳化钛),能量释放充分,达到了其作为高能添加剂的目的。然而,目前尚未发现关于冲击载荷下TiH2含量对Al/PTFE 力学性能和反应特性影响的报道。

为此,本文中采用分离式霍普金森杆(split Hopkinson pressure bar,SHPB)及落锤冲击实验对不同TiH2含量反应材料的动态力学特性、撞击感度及反应特性进行探讨,以期研究结果可为金属氢化物在反应材料中的应用提供参考。

1 实验部分

1.1 试件制备

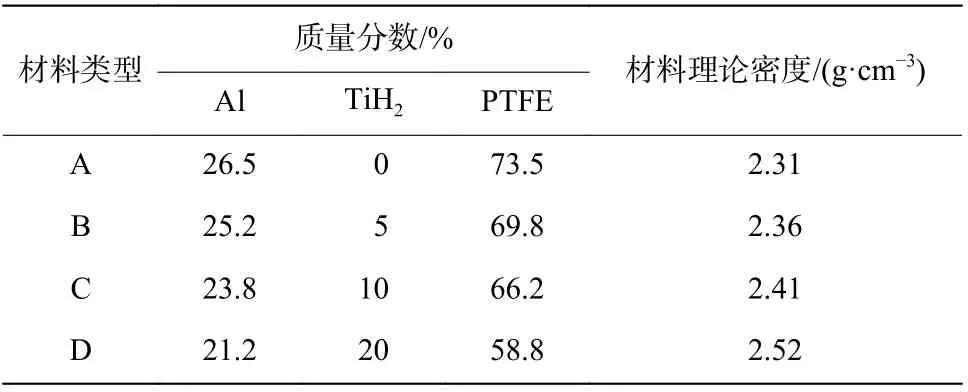

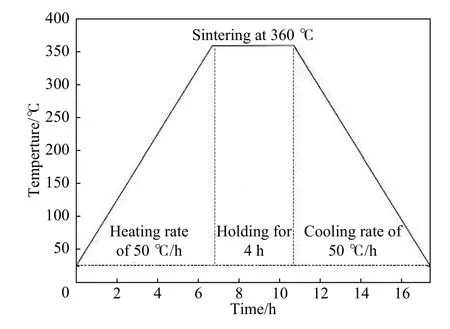

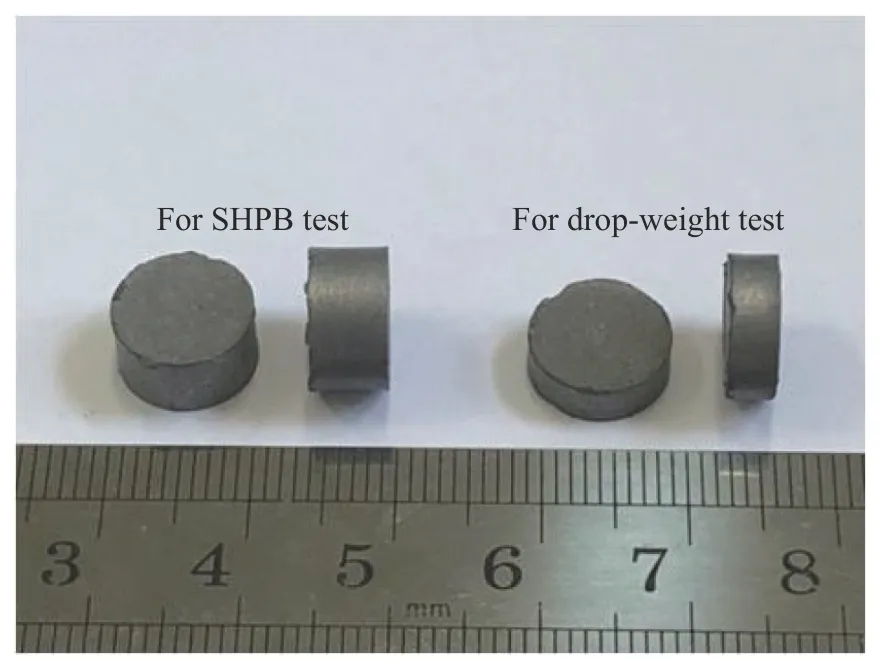

原料:Al 粉,纯度高于99.5%,平均粒径为6~7 μm,湖南金天铝厂生产;TiH2粉,纯度高于99.5%,平均粒径为4~6 μm,株洲润峰新材料有限公司生产;PTFE 粉,纯度高于99.5%,平均粒径为25 μm,上海三爱富有限公司生产。共制备了4 种TiH2含量的 Al/TiH2/PTFE 圆柱形试件,各组分质量分数如表1 所示。所有原料经粉末混合、模压预成型、烧结等工艺处理,制备得到尺寸分别为 ∅10 mm×5 mm、∅10 mm×3 mm 的2 种试件类型,分别用于SHPB 和落锤冲击实验。烧结工艺时程曲线及烧结后试件分别如图1~2 所示。

表 1 Al/TiH2/PTFE 复合材料各组分配比及理论密度Table 1 Component mass fractions and theoretical material densities of Al/TiH2/PTFE granular composites

图 1 烧结工艺时程曲线Fig. 1 Temperature history of sintering process

图 2 烧结后试件Fig. 2 Specimens after sintering

1.2 实验

采用FEI Versa-3D 型扫描电子显微镜(scanning electron microscope, SEM)对原材料粉末及烧结后试件内部微观结构进行观测。由于烧结后试件中的PTFE 呈现很强的断裂韧性,因此实验前需将试件置于液氮中低温冷冻2 min,然后将其脆断,以减少脆断过程中PTFE 基体过度拉伸对试件内部原始形貌的破坏。

使用SHPB 实验装置对试件进行不同应变率下的动态压缩实验,实现的应变率为700~3 400 s-1。考虑到实验材料波阻抗较低,为获得较高的信噪比,对撞击杆、入射杆和透射杆均采用弹性模量相对较低的铝杆,长度分别为600、6 000 和3 500 mm,直径均为20 mm。为了使试件达到早期应力平衡状态,采用了脉冲整形技术,即在撞击杆和入射杆之间放置一直径为8 mm、厚度为1 mm 的圆形橡胶片,用于增长入射脉冲的上升前沿时间。在试件两端涂抹适量凡士林,以 减小摩擦对实验结果的影响。实验环境温度为12 ℃。

采用落锤冲击实验对材料感度及反应特性进行研究。落锤质量为10 kg,最大落高为156 cm。制备4 种类型的试样各26 个,采用GJB772A-97 方法601.2 特性落高法[21],对其中25 个试样进行测试,并通过式(1)计算材料特性落高值H50,剩余试样用来观测不同类型试样在90 cm 相同落高下的反应情况。实验时采用高速摄影仪(采样频率为20 000 s-1)观察并记录试件反应过程,实验环境温度为25 ℃。材料特性落高H50计算公式为:

式中: A为实验中的最小落高, B为落高调节步长, D为实验中发生反应试件个数,i 为刺激量序号,Ci为特定落高下试件发生反应的个数。

2 结果与讨论

2.1 材料微观形貌

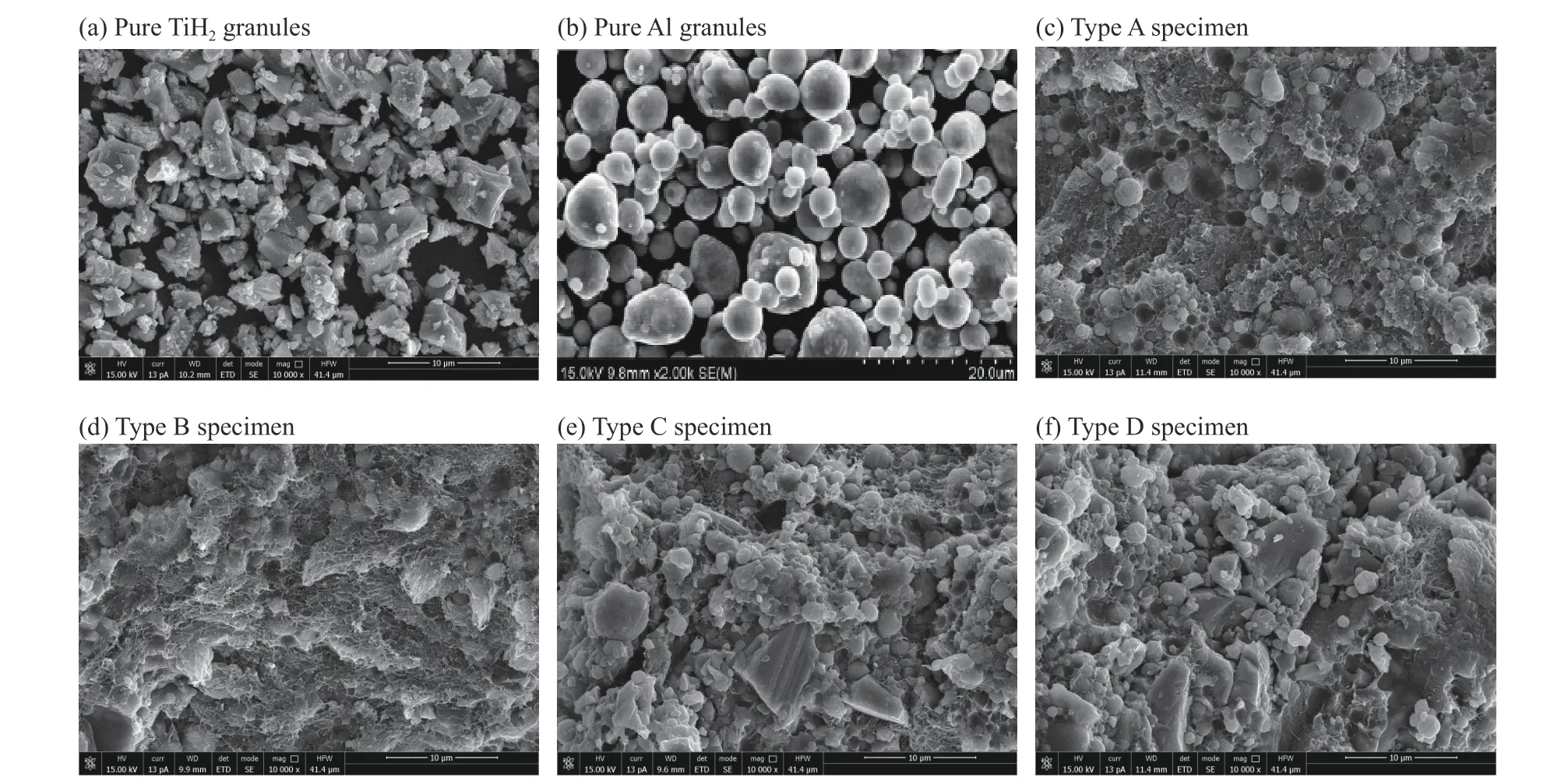

图3 为原始粉末及不同类型试件内部微观结构图。由图3(a)~(b)可知,TiH2和Al 原始粉末颗粒分别为不规则棱角形及圆球形,其粒径分别为4~6、6~7 μm。图3(c)表明A 类试件中Al 颗粒均匀分布在PTFE 基体中,且由于脆断原因,Al 颗粒在PTFE 基体中留下明显的凹痕。由于颗粒形貌不同,图3(d)~(f)清晰地显示了B、C、D 类试件中TiH2和Al 颗粒在PTFE 基体中的分布情况,结果表明原材料粉末混合较均匀,且与C、D 两类试件相比,B 类试件中TiH2和Al 颗粒与PTFE 基体结合更牢固,而C、D 两类试件在相同脆断处理条件下,TiH2和Al 颗粒多散落在PTFE 基体表面。

图 3 原始粉末及不同类型试件内部结构的扫描电子显微镜图像Fig. 3 Scanning electron microscope images for original materials and different specimens

2.2 材料动态力学特性

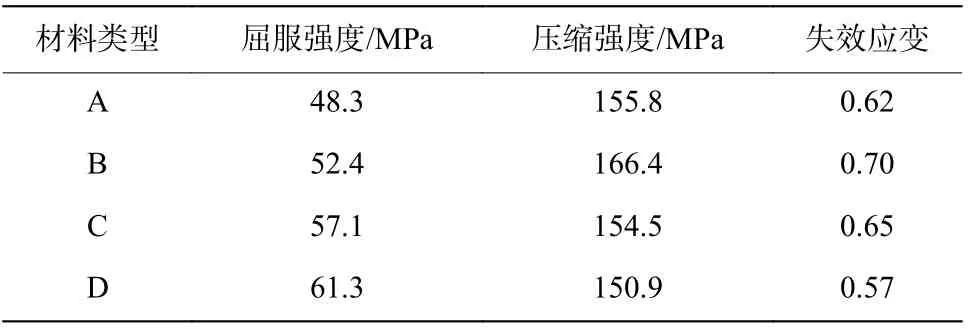

图4 为不同应变率下不同配方Al/TiH2/PTFE 材料的真实应力-应变曲线。从图4(a)~(d)可以看出,4 种类型材料均表现出明显的应变硬化和应变率硬化效应,且随着加载应变率的升高,材料屈服应力及应变硬化模量随之升高。图4(e)给出了应变率在3200 s-1附近时4 种类型材料力学性能的对比,相应材料的力学性能参数见表2。由表2 可知:TiH2的加入有助于提高Al/PTFE 材料的屈服强度;随着TiH2含量的增加,材料压缩强度先升高后降低,添加量(质量分数)为5% (B 类试件)时材料强度达到最大值166.4 MPa,比Al/PTFE (A 类试件) 材料强度高6.8%;而TiH2添加量大于20% 时,材料强度低于Al/PTFE。分析认为:TiH2含量较少时(小于5%),TiH2颗粒的不规则形状有助于PTFE 基体和颗粒的结合,而当TiH2含量大于20%时,PTFE 基体的连续性会因内部颗粒过多遭到破坏,导致材料强度下降。另外,当TiH2含量从5%增加至20%时,材料失效应变逐渐减小,表明材料逐渐由延性向脆性转变。

图5 所示为不同应变率下B 类材料动态压缩实验后回收试样的状态。当应变率较低时(765 s-1,图5(a)),试样仅发生塑性变形,其外表面及内部均无裂纹产生;应变率升高至1 947 s-1时,试样外表面产生细小裂纹,但内部仍保持完整(图5(b));随着加载应变率进一步升高,试样产生断裂破坏(2 783 s-1,图5(c)),且当应变率达到 3 274 s-1时,试样发生反应(图5(d))。

图 4 不同应变率下不同类型试件真实应力-应变曲线及同一应变率下(3 200 s-1 左右)不同类型材料力学性能的比较Fig. 4 Ture stress-strain curves of different types of materials at different strain rates and comparison of mechanical properities among different types of materials at the strain rate of 3 200 s-1

图 5 不同应变率下B 类材料动态压缩后回收放入试样Fig. 5 Recovered sample residues of Type B material under dynamic compression at different strain rates

2.3 材料撞击感度及反应特性

4 种类型材料落锤冲击下的特性落高值H50计算结果如表3 所示。由表3 可知:与Al/PTFE 相比,TiH2添加量较少时(小于5%),材料撞击感度升高,这可能是TiH2不规则形状使材料在变形时更易形成“热点”导致的;而TiH2添加量大于10%时,材料撞击感度则逐渐降低。于钟深等[20]、Yu 等[22]认为,在Al/TiH2/PTFE 反应材料体系中,初始反应是由Al 和PTFE 之间反应引发的,随后TiH2被Al 和PTFE 反应释放的能量活化,释放出氢并生成碳化钛,因此,当TiH2添加量较多(大于10%)时,初始反应物Al 和PTFE 量减少,即Al 和PTFE 颗粒接触并发生初始反应的机会减少,从而导致材料撞击感度降低。

表 2 3 200 s-1 应变率下不同类型Al/TiH2/PTFE材料力学性能参数Table 2 Mechanical property parameters for different types of Al/TiH2/PTFE at the strain rate of 3 200 s-1

表 3 不同类型Al/TiH2/PTFE 材料特性落高Table 3 Characteristic drop height for different types of Al/TiH2/PTFE

图 6 90 cm 落高下不同试件的反应现象Fig. 6 Reaction phenomena of different types of materials at the drop height of 90 cm

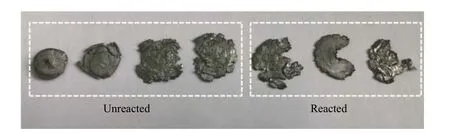

图6 为不同类型试件在90 cm 相同落高下的反应现象。从图6 可以看出,与Al/PTFE 相比,TiH2含量较低(5%)时,材料反应剧烈程度增高,表明适量TiH2能提高材料能量释放水平;当TiH2含量大于10%时,材料反应程度则逐渐降低。分析认为,TiH2含量不同导致Al/TiH2/PTFE 反应材料特性落高不同,反应阈值也不同,在落锤激发能量一致时,撞击感度高的材料反应更剧烈,因此TiH2含量为5%时材料反应最剧烈,进一步证明了添加少量TiH2能提高材料的撞击感度。另外,在冲击反应过程中,含TiH2试件火光周围有明显的火星喷溅现象,且随着TiH2含量增加,此现象更显著,而Al/PTFE 试件则无此现象,初步判断该现象是由在材料中引入TiH2引起的。图7 为落锤实验后回收的试样残渣。由图7 可知,发生反应的试件均有一周向开口,这是因为材料在变形过程中,圆柱形试件周向表面为应力集中的区域,容易发生剪切破坏。同时发现开口边缘有黑色反应痕迹,表明反应发生在剪切开裂处,这与Ames[23]提出的Al/PTFE 类反应材料“剪切引发反应”机理一致。

图 7 落锤实验后试样残渣回收Fig. 7 Recovered specimen residues after drop-weight test

3 结 论

(1)4 种类型Al/TiH2/PTFE 反应材料均存在应变硬化和应变率效应,材料屈服应力及应变硬化模量随应变率提高而增大。在同一应变率下(3 200 s-1左右),随着TiH2含量增加,材料屈服强度逐渐升高,压缩强度则先升高后降低,添加量为5%时材料压缩强度达到最大值166.4 MPa,比Al/PTFE 强度提高6.8%;添加量大于20%时,材料强度则低于Al/PTFE。

(2)与Al/PTFE 相比,TiH2添加量小于5%时,材料撞击感度升高,而TiH2添加量大于10%时,材料撞击感度则逐渐降低。在落锤落高相同时(90 cm),适量TiH2有助于提高材料能量释放水平,TiH2含量为5%时,材料反应剧烈程度最高;TiH2含量大于10%时,材料反应程度则逐渐降低。另外,含TiH2试件反应火光周围有明显的火星喷溅现象,且随着TiH2含量增加,此现象更显著,而Al/PTFE 试件则无此现象。