冲击荷载与火灾联合作用下SFRC 梁的力学行为*

张仁波,金 浏,杜修力,窦国钦

(北京工业大学城市与工程安全减灾教育部重点实验室,北京 100124)

工程结构受到恐怖袭击、意外爆炸等威胁甚至造成伤亡的事例时常出现,不仅对荷载直接作用的人员及物品造成杀伤和毁坏,而且将引发构件和结构的强烈振动与破损,甚至会使得工程结构因关键构件的毁坏而丧失承载平衡,致使发生局部或整体坍塌。在可燃物集中的城市环境内,建筑物内的爆炸或冲击往往导致火灾等次生灾害,爆炸(冲击)和火灾高温联合作用会对工程结构产生更为严重的破坏[1]。典型的火灾和冲击(爆炸)联合作用下工程结构的破坏,如2001 年美国“9·11 事件”中世贸大厦“双塔”及2015 年天津港爆炸[2]致使的高层结构破坏。然而,在过去的几十年里,研究者往往针对这两种荷载对结构的影响分别进行研究[3-7]。由于两种荷载本身及其作用下结构反应的差异,单独研究远远不能满足工程设计分析要求。

任晓虎等[8-9]对火灾作用下及作用后的钢管混凝土构件进行了落锤冲击试验,表明火灾下钢管混凝土梁仍具有良好的抗冲击性能。Pan 等[10]和Zhai 等[11]综合采用实验、数值模拟及理论解析手段,对火灾后钢筋混凝土构件的抗爆性能进行了全面分析,发现钢筋混凝土构件承载能力显著下降,延性增强。针对爆炸(冲击)与火荷载联合作用下钢、钢筋混凝土构件的抗火性能,方秦等[1,12]、赵建魁等[13]和Ruan 等[14]进行了数值模拟,Morita 等[15]进行了实验研究,均发现爆炸(冲击)荷载作用将降低梁的耐火能力。Choi 等[16]考虑预应力约束与爆裂剥落效应,对冲击或爆炸引发的火灾下的双向预应力混凝土板进行了数值模拟,结果与实验吻合良好。综上可知,国内外对于火灾与冲击荷载联合作用下构件的力学性能的研究主要针对普通钢或钢筋混凝土构件,且比较零散,缺乏系统性,与工程设计计算的实际需求仍有较大距离。

另一方面,作为一种新型的多相复合材料,钢纤维混凝土具有较高的抗拉、抗弯及抗疲劳强度和较好的延性,适合应用于可能遭受极端荷载的工程结构。文献[17] 中开展了钢纤维混凝土(steel fiber reinforced concrete, SFRC)梁的抗冲击性能实验,结果表明钢纤维的加入可以减小梁中箍筋的应变,使其中的钢筋发挥更好的作用,并可以抑制裂缝的发生与开展,从而改变梁的开裂形态,提高其抗冲击能力。本文在此基础上,采用四点弯曲实验装置和装配式电炉对冲击损伤SFRC 梁进行恒载高温实验,观测其抗火性能,以丰富冲击与火灾联合作用下构件性能的实验数据;并开展三维宏/细观有限元数值模拟,为进一步研究多灾变条件下SFRC 构件的力学行为奠定基础。

1 实验概况

1.1 试件设计

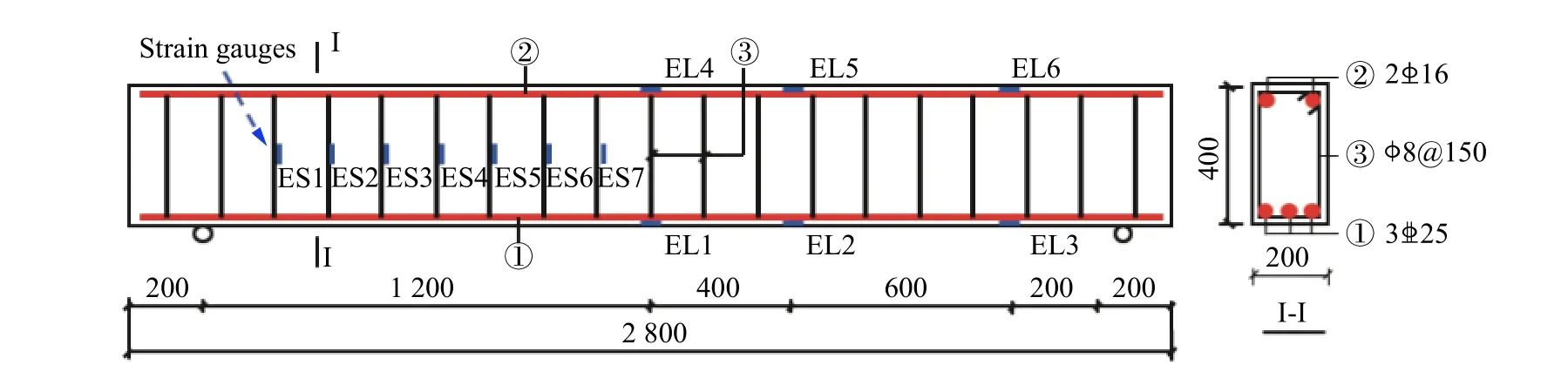

共进行了4 根钢纤维混凝土配筋梁的冲击实验和抗火实验。如图1 所示,每根实验梁长2.8 m,净跨L 为2.4 m,截面尺寸为400 mm×200 mm(高×宽),纵向钢筋采用HRB400 级钢筋,箍筋采用HPB300 级钢筋,混凝土设计强度为C60,保护层厚度为30 mm。试件采用钢模浇注,人工振捣,在室温下人工施水养护28 天。如表1 所示,为了探讨钢纤维掺量的影响,采用了0、1%、2%和3%四种钢纤维体积分数,实测钢纤维基本性能见表2。

图 1 SFRC 梁尺寸及配筋情况(单位:mm)Fig. 1 Dimensions and reinforcement layout of SFRC beams (unit: mm)

表 1 钢纤维混凝土配合比Table 1 Mix proportions of the steel fiber concrete

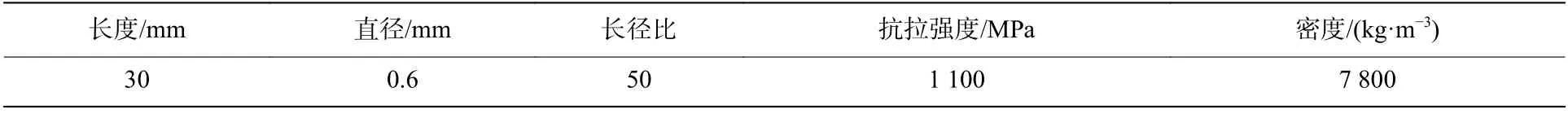

表 2 钢纤维物理性质Table 2 Physical properties of the steel fibers

1.2 实验装置

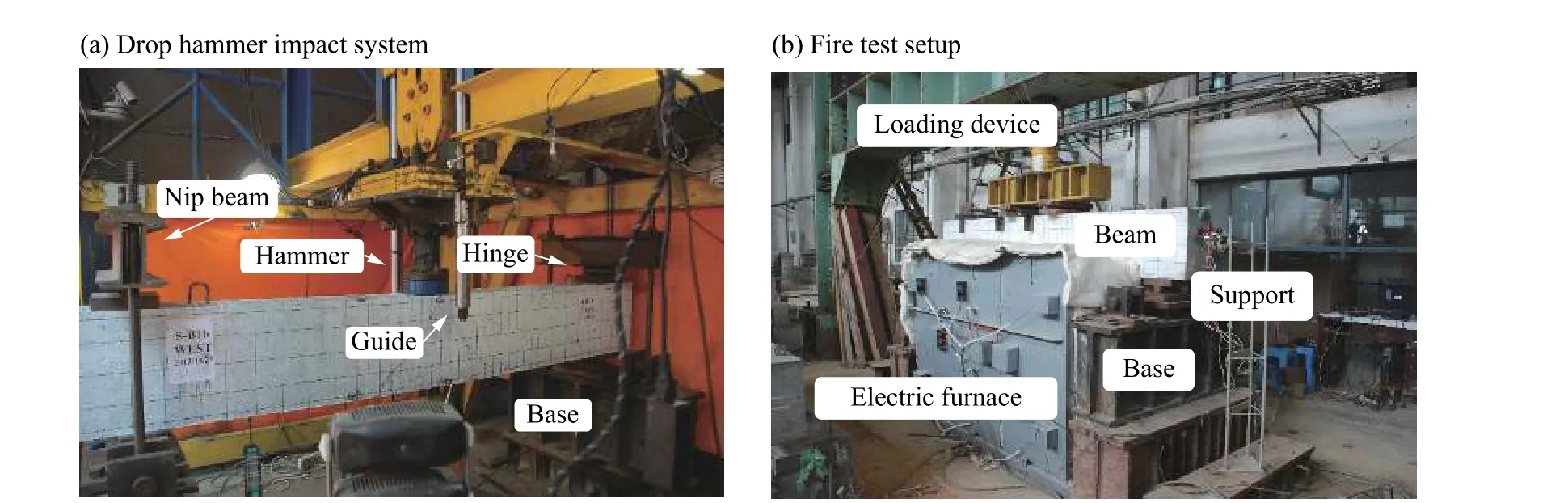

与文献[17] 相同,钢纤维混凝土梁冲击实验是在湖南大学高性能落锤冲击试验机上完成的,如图2(a)所示。高性能落锤试验机由落锤提升和控制系统、锤体、触发装置和夹支铰支座以及电阻式位移计等组成,通过电阻式位移计可以测得SFRC 梁构件在落锤冲击过程中的弯曲变形。为了保证梁在冲击损伤后,仍具有一定的承载能力,本次实验中,锤重为393 kg,落锤下落高度由文献[17]的3 m 减小为1.5 m,由此可得冲击速度为5.4 m/s,冲击能量为5.7 kJ。

冲击实验后SFRC 梁的抗火实验采用图2(b)所示的装配式电炉进行加热,同时采用四点弯曲实验装置对梁进行加载,两个加载点之间的距离为0.5 m。电炉加热装置由底座、金属外壳、保温材料、炉衬、电热丝和温度控制系统等组成。

图 2 实验装置Fig. 2 Experimental set-up

1.3 实验方法

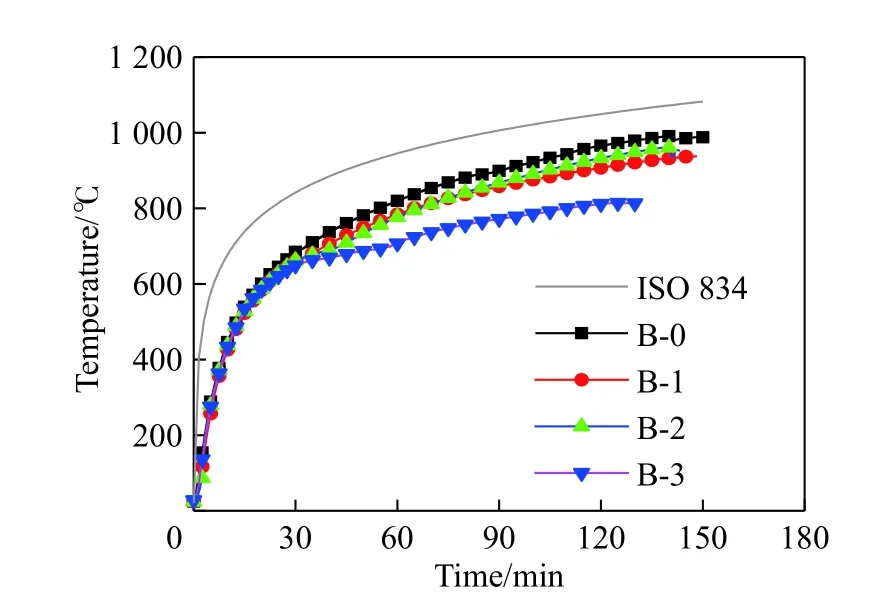

实验分2 个阶段进行:第一阶段落锤冲击实验,第二阶段恒载升温实验。第一阶段先在落锤设备上将锤头提升至1.5 m 高度处,释放落锤对SFRC 梁进行冲击;随后将梁移至四点弯曲加载装置上施加恒定静力荷载直至梁的变形保持稳定。之后保持恒载不变,架设高温电炉,按照ISO834 国际标准升温曲线[18]加热升温,每隔30 s记录跨中位移、温度变化。图3 给出了实测升温曲线与标准升温曲线的对比。由图可知,二者除初期升温速率、最高温度略有差异外,实测升温曲线的基本走势、稳定性与标准曲线较为符合,考虑到电炉最大功率的限制,可以认为调试所得电炉升温曲线能够满足火灾实验工况的要求。

图 3 实测升温曲线与标准升温曲线Fig. 3 Fire curves of SFRC beams and ISO 834 curve

根据GB/T 9978.1-2008《建筑构件耐火试验方法》[19]规定,抗弯构件丧失承载能力的判定准则为:D = L2/(400d)或dD/dt = L2/(9 000d)(后者变形量超过L/30 之后应用),其中:D 为极限弯曲变形量,L 为试件的净跨度,d 为试件截面上抗压点与抗拉点之间的距离。对于本文SFRC 梁,L=2 400 mm,d=332 mm,因而计算可得其丧失承载能力判定标准为变形量达到46.2 mm 或变形速率达到2.1 mm/min(变形量超过60 mm 后应用),此时认为试件破坏,进行减荷、停炉处理。

2 冲击实验结果

经历较低能量的冲击荷载作用(锤重393 kg,冲击速度为5.4 m/s)后,SFRC 梁的开裂形态、整体变形、冲击力与支反力及其中钢筋的应变时程分别如图4~图10 所示。

2.1 开裂形态

由图4(a)可知,4 根梁冲击点附近均有混凝土被局部压碎,然而,由于钢纤维掺量不同,各试件的开裂形态并不完全相同。在冲击荷载作用过程中,试件B-0(未掺钢纤维)冲击点下方首先出现弯曲裂缝,并向上发展接近梁顶,紧接着在支座附近迅速形成了较为对称的4 条明显的剪切裂缝,裂缝上段均向冲击点集中并接近梁顶。试件B-1 开裂形态与B-0 相近,亦为剪切斜裂缝和弯曲裂缝并存。对于试件B-2和B-3,钢纤维掺量比较大,混凝土基体的抗拉及抗剪强度增大,支座周围并未产生通常所见的剪切裂缝,梁底部分出现很多细小弯曲裂缝,大多仅限于1/2 梁高范围内,并未进一步伸长扩展。并且,除跨中部分外,其他区域的裂缝更加分散,宽度较小,长度较短,表现出较好的耗能特征。总之,冲击荷载作用下,跨中裂缝较少或较细,与静力加载作用下弯曲裂缝主要形成于跨中不同。另外,冲击荷载作用后,各试件的整体变形有较大程度的恢复(见下文分析),但各试件表面的主裂缝宽度均已超过规范[20]规定的最大裂缝宽度限值,说明梁经历了塑性变形过程。然而,与前期工作[17]相比,宽度超过限值的裂缝较少,可以认为本次实验中梁的损伤较轻,梁的承载能力损失较小。

图 4 冲击与火荷载作用后SFRC 梁的开裂形态Fig. 4 Crack patterns of the SFRC beams after impact loading and fire exposure

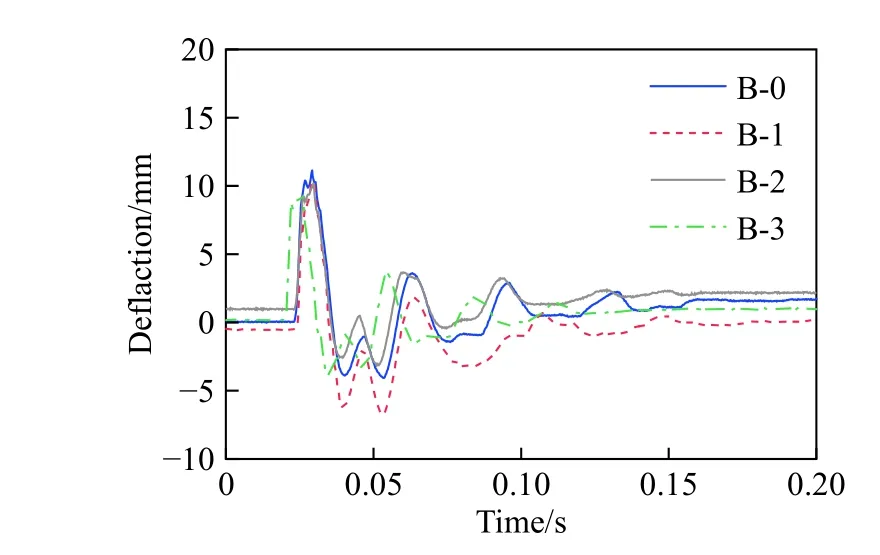

2.2 整体变形

由图5 冲击荷载作用下各试件的跨中位移时程曲线可知,冲击过程中出现了位移为负值的情况,即梁向上反弹超过原静止水平位置的现象,与前期实验[17,21]明显不同。在前期实验中,由于冲击能量较大(锤重393 kg,冲击速度7.6 m/s),梁迅速进入塑性变形阶段,冲击过程中试件位移均为正值。对于本文工况,虽然梁表面局部的混凝土明显开裂,但梁在加载过程中出现较大程度反弹,最终残余位移仅为L/2 500~L/1 100(L 为梁的净跨),说明梁的整体变形基本可以恢复,仍然具有较好的承载能力。

图 5 冲击荷载作用下SFRC 梁跨中挠度时程曲线Fig. 5 Mid-span deflection-time curves of the SFRC beams under impact loading

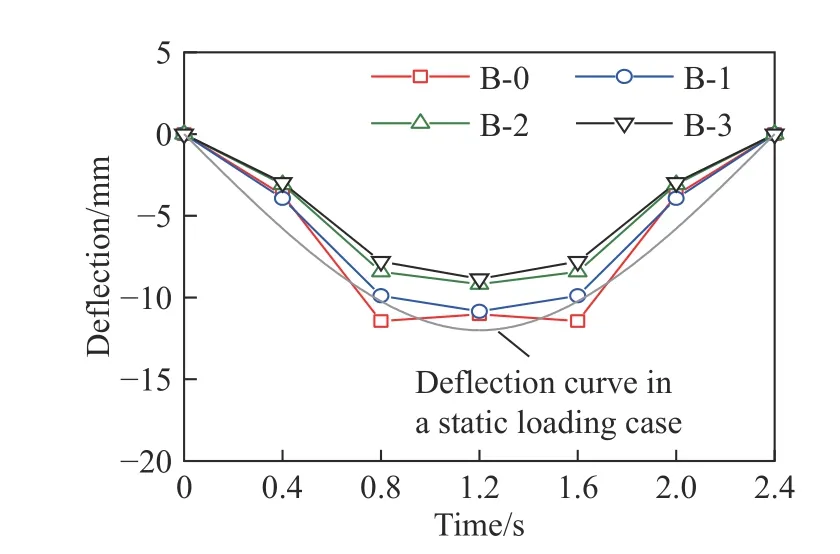

图 6 跨中挠度最大时SFRC 梁的挠度分布Fig. 6 Deflection distribution along the SFRC beams when the maximum mid-span displacement occurs

此外,由图6 可知,当跨中位移达到最大值时,各梁的挠曲线与静态三点弯曲加载下的挠曲线具有一定的差异,即冲击作用下梁跨中两侧L/6 范围内的挠度较大,这是由于冲击加载作用下,冲击点附近梁的变形速度较大,未及时传递到其他区域,表现出较为明显的冲切特征。并且,这种差异随着钢纤维掺量增加而减小,说明其刚度增大,整体性增强。

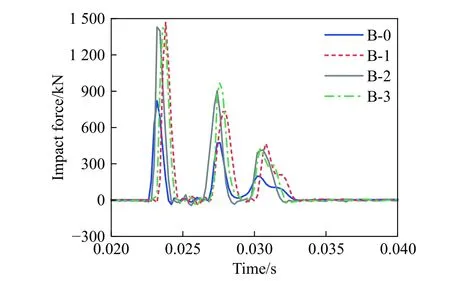

2.3 冲击力和支反力

图7 和图8 分别给出了冲击荷载作用下各梁的冲击力与支反力时程曲线。可以看出,与前文工作[17,21]相比,冲击力峰值明显较小,而支反力峰值较大。结合梁的表面开裂与整体变形情况知,对于本文工况,由于冲击速度较低,支座抵抗的冲击荷载比例较高,而由梁的惯性承担的比例较低。另外,由于样本较少,加上数据的随机性与离散性,钢纤维掺量对冲击力与支反力的影响未呈现明显规律。

图 7 冲击力时程曲线Fig. 7 Time history of impact force

图 8 支反力时程曲线Fig. 8 Time history of reaction force

2.4 钢筋应变

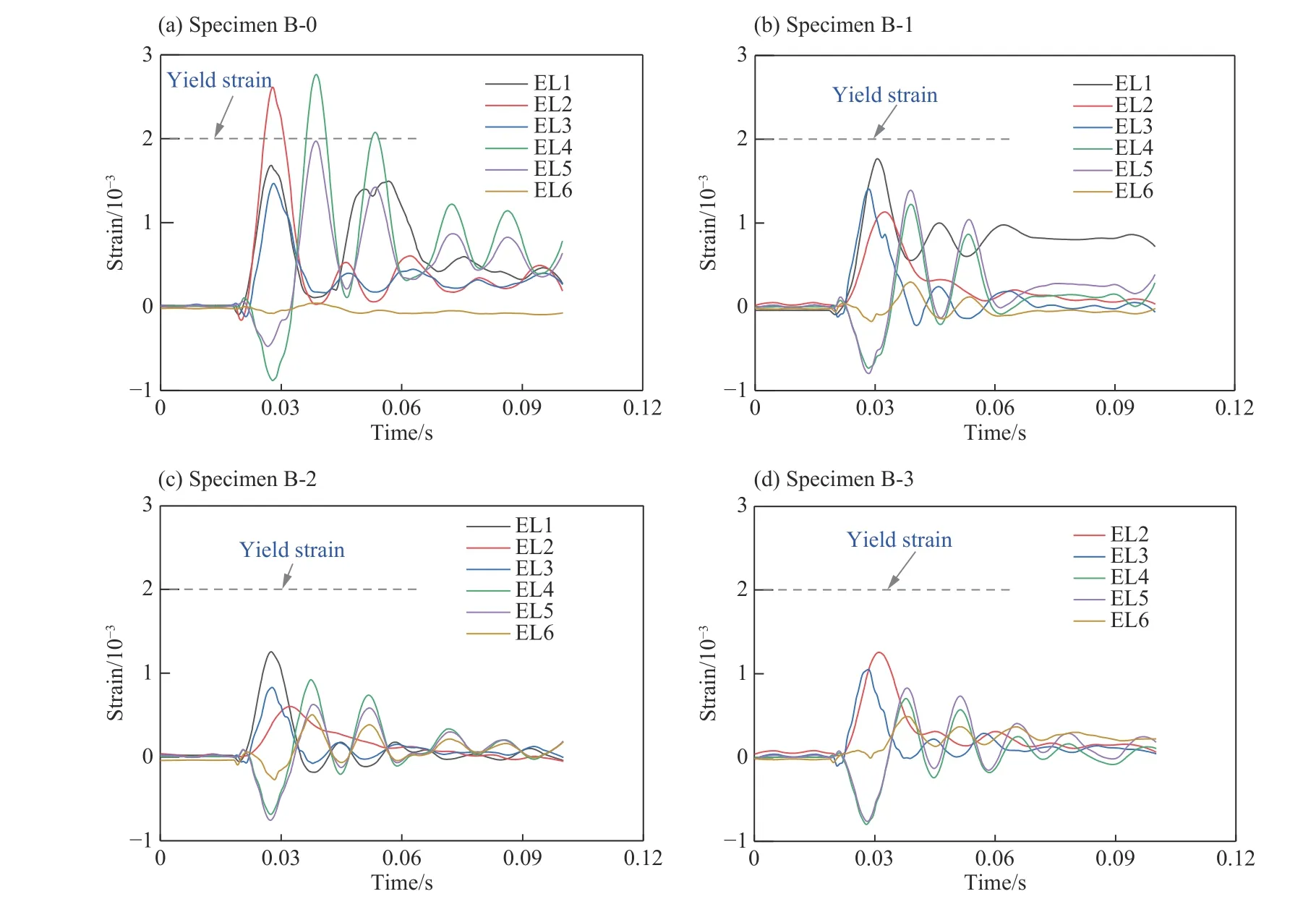

图 9 冲击荷载作用下纵筋应变时程Fig. 9 Time histories of strains within the longitudinal rebars during the impact loading process

观察图9 和图10 钢筋的应变时程可知,在冲击荷载作用下,梁中的纵筋与箍筋应变均经历了较为剧烈的变化。并且,与图5 相比,多处钢筋的应变峰值出现的时刻稍早于跨中位移峰值。这是由于冲击荷载作用是一个动态的过程,落锤接触试件后,冲击点首先发生变形开裂,进而向梁的两端扩展,从而使不同位置处的混凝土与钢筋产生不同程度的变形,但是由于冲击荷载作用的时间极短,因而不同位置钢筋应变峰值出现的时刻亦非常接近。

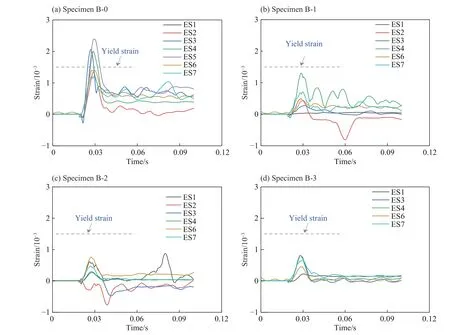

图 10 冲击荷载作用下箍筋应变时程Fig. 10 Time histories of stirrup strains under impact loads

由图9 可发现,多处位置的纵筋应变为拉应变(正值),而梁上侧靠近冲击点位置(EL1 和EL2)的架立筋由于荷载的作用产生压应变(负值)。对于素混凝土梁(B-0),多处纵筋应变超过钢筋的屈服应变;而对于SFRC 梁,随着钢纤维掺量的增加,纵向钢筋中的拉应变峰值不同程度减小,说明钢纤维的加入使能量在梁中更加分散,降低了纵筋承受的拉应力,从而减小了纵筋的拉应变,表现为SFRC 梁的弯曲裂缝更加分散,裂缝宽度较小。

对于箍筋应变(图10),同样表现为素混凝土梁(B-0)中箍筋的应变峰值大于SFRC 梁,并且多处应变达到屈服应变,这是由于素混凝土抗剪强度较低,容易产生剪切裂缝(如图4(a)),需要箍筋承担的剪应力比较大。而对于SFRC 梁,钢纤维增大了混凝土的抗剪强度,梁中的裂缝以弯曲裂缝为主,箍筋承担的剪应力也相应较小,从而产生较小的剪应变。这与前期工作[17]的结论是一致的。

3 高温实验结果

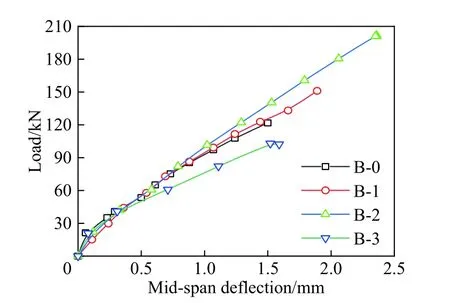

冲击加载后,将梁移至四点弯曲加载装置上进行常温预加载,来保证实验设备和采集系统的正常工作。预加载的值取为常温下按规范计算所得的试件承载力的30%~60%,相应的荷载-跨中位移曲线如图11 所示。随后,正式加载至试件承载力(分别为341、341、350 和354 kN),保持荷载恒定,架设电炉,在高温恒载作用下试件破坏模式如图4(b)所示,相应的变形情况如图12 所示。

3.1 预加载过程

观察图11 可发现,静态预荷载加载初期,SFRC梁的荷载-位移曲线斜率出现小幅降低,之后曲线大致线性发展,从而反映出前期的冲击荷载对梁造成了一定损伤,但损伤程度较轻。

3.2 破坏模式

图 11 静态预加载下SFRC 梁荷载-位移曲线Fig. 11 Load-displacement curves of SFRC beams under static pre-loading

在恒载升温过程中,从30 min 至120 min,试件在支座及跨中处出现大片潮湿区并伴有水蒸气冒出。随后部分试件出现局部混凝土爆裂现象。最终,如图4(b)所示,混凝土表面酥松呈现灰白色,布满高温导致的龟裂裂缝。并且,试件裂缝分布比较集中,裂缝宽度较大,说明由于钢纤维和混凝土材料本身力学性能以及二者之间粘结性能在高温下的软化,钢纤维的增韧作用已不显著。由于之前的冲击加载类似于三点加载,而高温恒载为四点加载,导致梁的裂缝发展发生改变:试件支座附近冲击荷载造成的剪切裂缝有所闭合,而静态加载点之间纯弯段的裂缝扩展明显。对于素混凝土试件B-0,其破坏主要是冲击荷载造成的弯曲裂缝继续发展。试件B-1 由于钢纤维掺量较低,破坏模式与B-0 相似。随着钢纤维掺量增加,试件B-2 和B-3 的主裂缝为斜裂缝,这亦是在冲击裂缝的基础上继续扩展而形成的。尽管各试件的裂缝主要分布在纯弯段,其破坏模式与常温静载下弯曲破坏相似,然而下文从跨中位移的发展来看,升温达到一定时间后,各试件的变形急剧增大,破坏发生比较突然,属于脆性破坏。

图 12 火灾作用下冲击损伤SFRC 梁的位移时程Fig. 12 Deflections of impact-damaged SFRC beams subjected to fire

3.3 整体变形

在恒载高温实验阶段,各试件的位移均随时间呈非线性变化(图12)。实验初期,由于温度较低,对混凝土和钢筋力学性能影响较小,试件变形增长缓慢;随着温度升高,SFRC 梁跨中挠度增长明显加快。最终在加热140 min 后,各试件均出现位移急剧增大的现象,跨中位移已达到GB/T 9978.1-2008《建筑构件耐火试验方法》[19]规定的承载能力丧失判定标准。4 根梁丧失承载力的时间分别为150 min、143 min、144 min 和152 min,可以认为冲击能量较小时,冲击荷载作用后SFRC 梁仍具有良好的抗火性能。对比各试件,除了梁B-3 外,各试件的位移发展过程并未呈现明显差异,说明在本文所涉及的工况下,低掺量的钢纤维对冲击荷载损伤梁抗火性能的影响很小。而钢纤维掺量较大(试件B-3)时,可延缓SFRC 梁破坏发生的时刻,从而提高其抗火性能。

对比图12 各图可知,高温恒载作用下梁中各测点位移差别较大,其中测点II 由于距跨中较近,其位移发展与跨中相似;而测点III 由于靠近支座,在梁失稳破坏前,位移较小。并且,失稳前梁的水平位移大致随时间线性增长,梁破坏后,水平位移迅速增大。由于梁破坏后整体变形较大,此时各梁的水平位移发展未表现出一致规律。

4 宏/细观数值模拟

为了进一步研究冲击损伤钢纤维混凝土梁的抗火性能,本节在前期实验工作及数值模拟工作[22]的基础上,采用有限元方法对前述冲击实验及恒载高温实验进行三维宏/细观数值模拟。冲击加载过程的模拟与前期工作[22]相同,而恒载高温实验模拟中温度荷载及力学荷载的施加采用顺序耦合方式进行,即认为梁的应力/位移受温度影响,而温度传导过程不受应力/位移影响。因而,先分别进行热传导模拟和冲击加载模拟,得到梁内部的温度场和冲击加载后梁中每个单元的应力应变状态;接着以冲击加载模拟结果为初始状态,进行四点弯曲加载后保持荷载恒定,同时导入温度场,考虑材料弹性模量、强度等随温度的变化,得到高温作用和力学荷载共同作用下梁的反应。

4.1 有限元模型

数值模拟中的有限元几何模型如图13 所示,SFRC 梁的形状和尺寸均与实验中一致。在冲击模拟及恒载高温模拟中,除钢筋采用梁单元进行离散外,混凝土、落锤及支承系统均采用八节点六面体减缩积分单元离散。在热传导模拟中,则将两种单元替换为相应的热传导单元。为了更好地模拟SFRC 梁的力学及传热行为并提高计算效率,在网格敏感性分析的基础上,将混凝土及钢筋的网格尺寸取为10 mm,其他部分平均网格尺寸为30 mm。简便起见,与文献[22-23]的工作相同,暂不考虑钢筋与混凝土之间的粘结-滑移行为,假定二者完好粘结。对于细观尺度模型,如图13 所示,考虑混凝土细观结构非均质性对其表观性能的影响,将其视为由骨料、砂浆与界面过渡区组成的三相复合材料,每一相具有各自独立的力学性能[24]。

图 13 SFRC 梁宏/细观有限元计算模型Fig. 13 Macro-/meso-scale FE model of the SFRC beam

4.2 材料本构模型及参数

在宏观模型中,混凝土材料的力学行为采用由Lubliner 等[25]提出并由Lee 等[26]改进的塑性损伤模型来描述,该模型假定混凝土的主要破坏机制为拉伸开裂与压缩碾碎,已被广泛应用于单调加载,周期性往复加载和低围压下动力加载问题的模拟分析中[22]。在细观模型中,砂浆与界面的力学性能亦采用上述塑性损伤模型进行描述。考虑到在高温或高应变率下,骨料的强度仍大于砂浆或界面,这里假定骨料为弹性[24]。

对于钢纤维混凝土,与文献[22]相同,这里未显式考虑钢纤维的影响,而是将其弥散于混凝土中,即钢纤维混凝土抗压强度选用实测值,抗拉强度根据JG/T 472-2015《钢纤维混凝土》[27],结合基体混凝土强度、钢纤维类型及掺量来确定。

钢筋的力学行为采用双折线弹塑性模型[28]来描述,在硬化阶段,其硬化模量取为初始弹性模量的1%[22]。其余部分如落锤及支承系统,其力学行为假定为弹性,材料参数与钢相同。

在冲击加载模拟中,考虑应变率对混凝土和钢筋强度的影响,动态强度增大因子DIF 按照欧洲混凝土委员会[29]建议的经验公式选用,详见文献[22]。

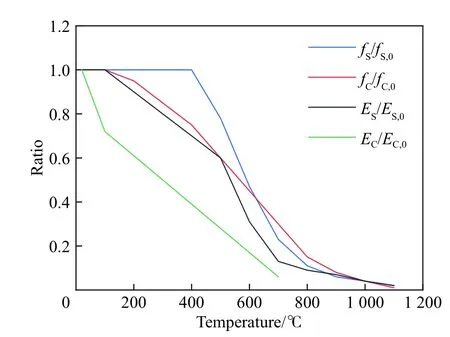

图 14 高温下材料力学性能软化曲线Fig. 14 Degradation of material mechanical properties at elevated temperatures

热传导模拟过程中,混凝土和钢筋的热工参数(密度、导热系数和比热容)按CECS 200:2006《建筑钢结构防火技术规范》[30]建议的公式计算。

在高温下,混凝土及钢材的力学性能均会发生软化,这里考虑二者弹性模量及强度的软化,欧洲标准化委员会[31]建议的混凝土和钢筋在高温下的强度(fC和fS)及弹性模量(EC和ES)与常温取值的比值随温度的变化关系如图14。

4.3 模拟结果

以B-2 梁为例,按上述有限元模型计算所得的SFRC 梁在冲击荷载及高温恒载作用后的破坏模式、跨中位移时程曲线及温度变化如图15~图18。由图15 可知,冲击荷载作用后,由于冲击能量较小,SFRC 梁宏观模拟结果中未见明显开裂,仅梁底应变较大,这与实验过程中梁整体变形大部分恢复,裂缝细小分散且多位于梁底的现象相符合。火灾作用后,模拟所得SFRC 梁纯弯段底部冲击损伤裂缝继续发展,并进一步向梁顶延伸,这亦与实验观察吻合。而在细观模拟结果中,无论冲击荷载作用后还是火灾作用后,梁中均观察到裂缝,裂缝形状比较曲折,且其分布比宏观模拟结果更接近实验结果,这是由于细观模拟可以更直观地反映混凝土材料内部的非均质性,从而可得到更真实生动的开裂形态。

图 15 数值模拟B-2 梁破坏模式与实验结果的对比Fig. 15 Comparison of the simulated failure patterns with experiment observations for B-2

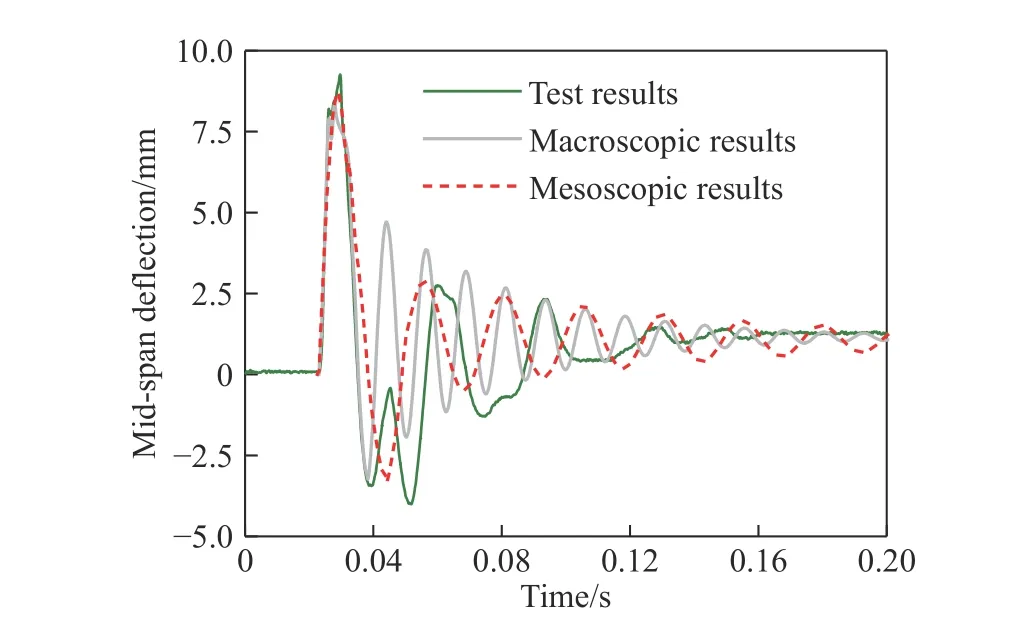

观察图16 可见,宏/细观模拟所得的冲击荷载作用后SFRC 梁的跨中位移峰值比实验值低12%左右,而残余位移与实验值的差异为10%,误差均在可接受的范围(小于20%[32])之内。另外,模拟结果中也观察到了梁的反弹现象。因而,尽管模拟结果与实验值在落锤冲击后的梁自由震荡阶段存在一定差异,仍可认为本文三维宏观与细观尺度有限元模拟均可再现冲击荷载作用下SFRC 梁的动力响应。并且,在高温恒载阶段,模拟所得的温升曲线与跨中位移时程亦与实验测量结果吻合较好(图17 和图18),说明了本文热-力“顺序”耦合方法的有效性。由图17(b)还可知,宏观与细观模拟所得的温度分布总体十分接近,但由于细观模型考虑了混凝土材料的非均质性,二者在局部存在细微差异。

图 16 冲击作用下B-2 梁跨中位移时程模拟值与实验值对比Fig. 16 Comparison of the simulated mid-span deflections with the experimental ones for B-2 under impact

图 17 火灾作用下B-2 梁温度分布Fig. 17 Temperature distribution of beam B-2 under fire

图 18 高温下B-2 梁跨中位移时程曲线模拟值与实验值对比Fig. 18 Comparison of the simulated mid-span deflections with the experimental values for B-2 at high temperature

此外,对完好(未受冲击荷载)SFRC 梁的恒载高温行为进行了数值模拟,其跨中位移时程曲线与冲击损伤SFRC 梁的对比见图18。可知,完好SFRC 梁的破坏时刻比冲击损伤梁晚6 min,且完好梁在加载后期位移发展十分迅速,说明其破坏发生更加突然,由此知预先冲击荷载作用削弱了SFRC 梁的整体刚度和抗火性能,但削弱程度有待进一步开展实验与数值模拟进行研究。并且,与温度场模拟结果相似,宏观与细观模拟所得的跨中位移时程曲线差异很小,说明宏/细观模型均可反映梁的整体变形。

5 结 论

(1)在5.7 kJ 冲击能量下,SFRC 梁在冲击荷载作用下局部混凝土开裂,梁整体残余变形仅为L/2 500~L/1 100,耐火时间比未受冲击梁减少约5%;

(2)在冲击荷载作用下,随着钢纤维掺量增加,混凝土基体抗剪强度增大,SFRC 梁的开裂形态由弯剪裂缝并存向以弯曲裂缝为主转变;

(3)能量较低时,冲击力峰值较小而支反力峰值较大;冲击损伤SFRC 梁在高温恒载作用下裂缝分布较为集中,且发生脆性破坏;

(4)本文三维有限元方法所得的梁的整体变形与实验结果的差异为12%左右,说明其可以合理有效地再现冲击荷载与火灾高温联合作用下SFRC 梁的力学行为;

(5)细观数值模型可反映混凝土材料内部结构的非均质性,从而得到更真实的开裂形态,并可考察各细观组分的影响,具有其优越性。

值得注意的是,本文仅进行了低能量冲击下4 根SFRC 梁的抗火性能实验,实际上,当能量较大时,冲击荷载将对梁造成更严重的破坏,从而影响其传热与力学性能。并且,本文仅考虑了先冲击加载后火灾升温这一荷载顺序,由于两种荷载作用本身的巨大差异,改换加载顺序将导致不同的结果。因而需要在后续工作中开展更多的实验,并结合理论分析与数值模拟等手段对这些问题进行系统深入的研究。