基于白车身静刚度的结构胶拓扑优化分析

刘丹 刘俊红 朱忠华 左乐 马增辉

(江淮汽车股份有限公司技术中心)

车身结构必须具有足够的弯曲刚度和扭转刚度以抵抗各种载荷产生的变形[1]。主机厂在车身制造过程中使用车身结构胶,以提高车体的结构刚度性能,但是如何全面提升产品质量同时降低生产成本是各大主机厂亟待解决的问题。文章从提升车身静刚度的角度出发,应用结构胶技术,利用OptiStruct 软件对结构胶进行布置优化,在不降低刚度性能的前提下降低成本,并通过静刚度台架试验验证了优化方法的准确性。

1 结构胶在车身上的应用

结构胶技术是一种新兴的技术,因结构胶强度高、抗剥离、耐冲击、施工工艺简便,其用于金属、陶瓷、塑料、橡胶、木材等同种材料或者不同种材料之间的粘接,可部分代替焊接、铆接、螺栓连接等传统连接形式。使用该技术后,结合面应力分布均匀,对零件无变形影响[2]。

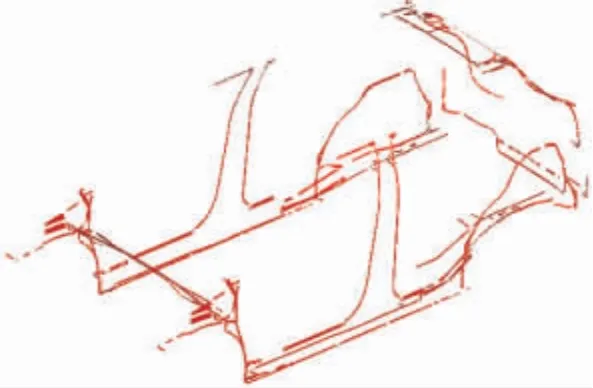

在车身连接薄弱的位置填充结构胶来增强部件之间的连接,可有效提升车身刚度,而且结构胶的质量很小,不会对车身质量造成很大的影响。结构胶通常填充在对车体结构强度要求高的焊接区域,如前围区域、前后地板与上/下部框架搭接区域、后地板与后轮包搭接区域、侧围门洞区域等。文章初步设计了结构胶的布置方案,总长度约110 m,如图1 所示。

图1 白车身结构胶初始布置方案示意图

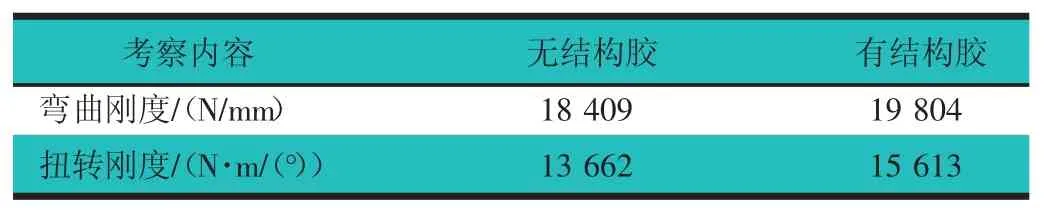

利用Nastran 线性分析软件,对有无结构胶的白车身模型进行弯曲扭转刚度分析,分析结果如表1 所示。通过表1 可以看出,增加结构胶后,白车身弯曲刚度提升7.6%,扭转刚度提升14.3%。为了节约成本,在不降低静刚度性能的前提下,降低结构胶的用量,需要利用优化手段,对性能贡献小或者几乎无贡献的结构胶进行识别[3]。

表1 有无结构胶白车身的刚度结果对比

2 基于白车身静刚度的结构胶拓扑优化

拓扑优化用于在给定的设计空间中找到关键的载荷传递路径。它一般用于概念设计阶段,目的是在设计空间中最有效地分布材料(质量),故其是前期设计中有效的轻量化设计方法。拓扑优化常用的算法有均匀化法、变密度法和渐进结构优化法等。

拓扑优化中的关键步骤是:1)定义拓扑优化设计空间;2)定义载荷工况,优化目标和约束;3)解读拓扑结果。

利用OptiStruct 软件,对结构胶布置进行拓扑优化,进行如下定义。设计变量:为提升整车刚度所布置的结构胶;约束:体积分数小于30%;目标值:应变能最小。图2 示出白车身结构胶拓扑优化结果。

图2 白车身结构胶拓扑优化结果

从图2 可以看出,红色区域为整车刚度关键区域,需要保留。根据拓扑优化结果,重新设计结构胶布置区域,如图3 所示。

图3 白车身结构胶布置位置优化示意图

结构胶布置长度由110 m 减少到70 m,结构胶用量下降36.4%,白车身弯曲刚度下降2.3%,扭转刚度下降2.5%,静刚度分析值略有下降但仍满足要求。削减结构胶的区域主要为:中地板、顶盖外板、前围、顶棚区域等。结构胶布置位置优化前后白车身刚度的对比结果,如表2 所示。

表2 结构胶布置位置优化前后白车身刚度结果对比

3 试验验证

为了进一步验证分析结果的准确性,需要对白车身进行静刚度试验。弯曲刚度试验中,约束白车身前后悬架安装点固定支撑座;扭转刚度试验中,约束后悬架安装点固定支撑座,将前悬架两侧塔座安装到能够施加扭转载荷的装置上[4]。

试验基本原理是通过施加预定载荷,测量车身各部位的变形量,利用相关公式计算得到其相应的弯曲或扭转刚度值。

白车身静刚度试验结果情况,如表3 所示。通过试验验证,拓扑优化后的白车身静刚度满足项目性能目标定义的弯曲刚度大于19 000 N/mm、扭转刚度大于14 000 N·mm/(°)的要求。

表3 白车身静刚度试验结果

4 结论

结构胶可在不增加整车质量的前提下大幅提升白车身静刚度性能。利用OptiStruct 软件,对结构胶布置进行优化,可以实现在满足白车身静刚度性能要求的前提下,减少结构胶用量,达到降低成本的目的,为白车身降成本开发以及轻量化研究提供了参考。文章仅从静刚度单一设计变量出发进行优化,应全面考虑车身性能(如碰撞、强度、NVH 等),多学科优化设计能更好地解决此问题。