汽车加油口盖间隙面差问题分析与解决方案

张锦良 李阳修 刘美娜 苏明 陈绍翰

(广州汽车集团股份有限公司汽车工程研究院)

随着汽车工业的飞速发展,一方面由于环境和资源的限制,轻量化成为汽车发展的趋势之一;另一方面由于消费者对于造型个性化的追求,造型风格多样化成为汽车发展的另一个趋势。加油口盖是位于车身侧围,直接裸露于汽车外观的部件之一。目前,汽车加油口盖朝着低成本化、轻量化、美观化的方向发展,因此车身加油口盖的外观面品及成型质量、精度的要求也相应提高。在满足客户对于造型风格多元化、个性化需求的前提下,既要保证加油口盖的成型质量,又要控制制造成本,针对点焊加油口盖的间隙面差等问题,通过最优的工艺解决方案,找到质量与成本的最佳平衡点[1]。

1 加油口盖间隙面差问题分析

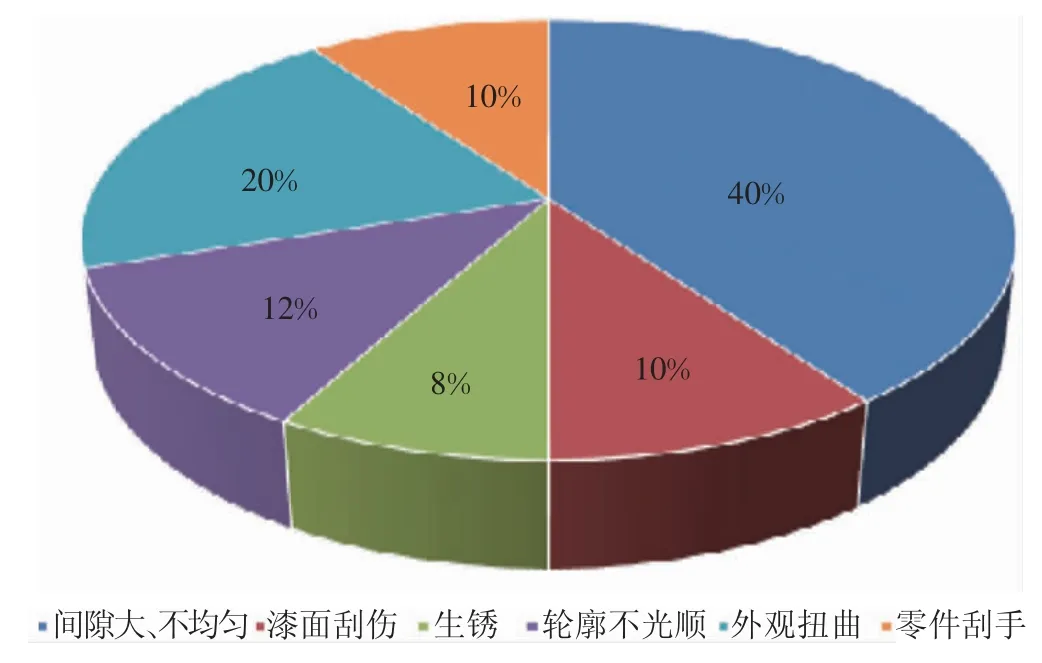

目前国内大部分主机厂采用的是点焊加油口盖,根据某车企市场客户的投诉反馈,加油口盖存在漆面刮伤、容易刮手、焊接困难、间隙面差难控制、外观不平整、焊接后变形大、零件生锈、焊点外露等问题[2],各问题占比,如图1 所示。为改善整车外观感知质量及商品性,加油口盖问题亟需工艺方案对应解决。其中加油口盖与侧围的间隙面差不良是主要问题,根据验证分析及经验判断,焊接变形大和运动间隙是影响加油口盖与侧围间隙面差的主要因素。

图1 加油口盖问题投诉统计图

为了论证焊接变形和运动间隙是否是引起加油口盖面差不良的主因,分别进行了以下分析确认。

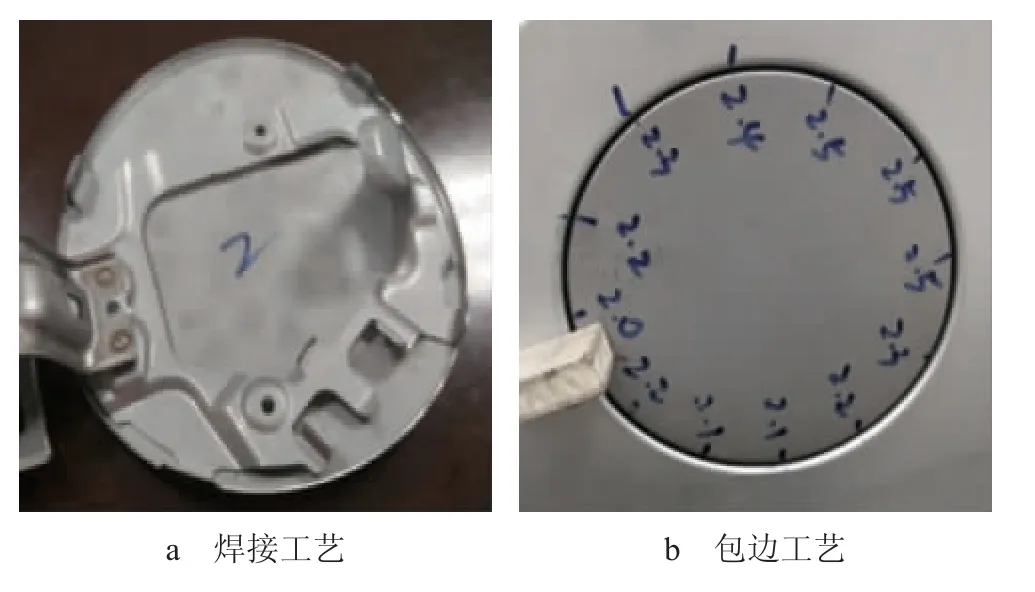

1)针对焊接变形,进行了2项焊接验证试验,如图2 所示。

图2 汽车加油口盖的2种焊接验证

经焊后油石打磨和检具检测,将2 种焊接方式进行对比:点焊的焊点附近外板出现面品缺陷,焊点附近加油口盖轮廓不光顺;二保焊位置(原点焊位置)外板无面品缺陷,轮廓光顺,无外露焊点。由此得出,加油口盖外板焊接形式采用点焊导致了钣金外观面缺陷,是加油口盖面差不良的主因。采取对策为对加油口盖内外板采用新的连接工艺,避免焊接变形。

2)运动间隙分析。对外板翻边为焊接结构的加油口盖,间隙按(2.5±0.7)mm 进行运动包络分析[1],如图3 所示,加油口盖打开时间隙最小为0.75 mm,运动间隙过小,不满足要求,干涉风险极高。对此采取对策为取消加油口盖外板翻边结构,满足运动间隙要求。

图3 加油口盖开闭运动模拟分析

根据以上验证、分析,得出综合对策为:加油口盖内外板采用新的连接方式,取消翻边结构。

2 对策制定及论证

通过以上试验验证,选取4 种加油口盖进行对比、分析,结果如图4 所示。多方面综合对比、权衡后,拟定塑料加油口盖和包边加油口盖作为初步解决对策。

图4 各种加油口盖特点对比图

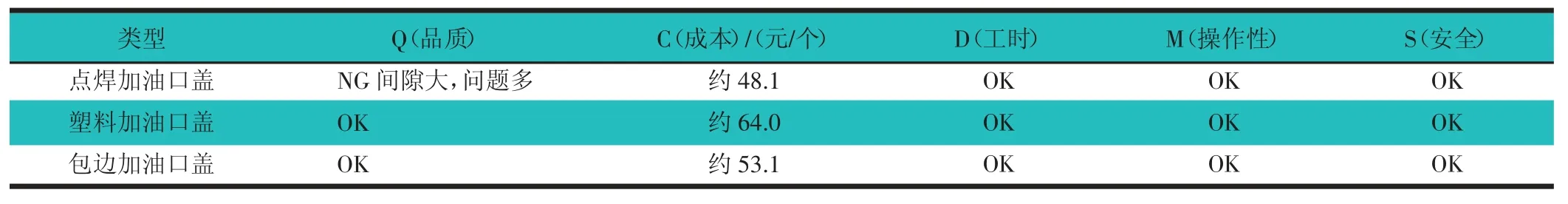

将塑料加油口盖和包边加油口盖分别与点焊加油口盖从性能和成本2 个维度进行对比评估,如表1 和表2 所示。

表1 3 种加油口盖性能评估表

表2 3种加油口盖成本评估表 元

从表1 和表2 可以看出:塑料加油口盖方案和包边加油口盖方案均可以有效解决焊接变形和运动间隙问题,但塑料加油口盖的成本比点焊加油口盖高33.1%,较难普及;包边加油口盖的成本比点焊加油口盖高10%,在可接受范围内。

采用QCDMS 手法综合对比,如表3 所示。由表3可以看出:塑料加油口盖方案可以解决现有间隙面差问题,但成本较高,可作为备选方案,用于高端车型;包边加油口盖方案在质量和成本上更具优势。

表3 3种加油口盖QCDMS综合比对表

3 对策验证实施及效果确认

3.1 现状分析与对策验证

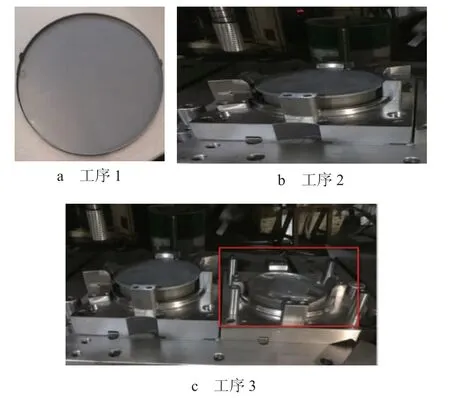

现有包边加油口盖采用模压包边工艺,通过2 道工序完成包边。因加油口盖较小,模压包边与常规包边工艺有较大差异,包边加油口盖与侧围外板间隙基本达到(2.5±0.7)mm,间隙大小不均匀,外观面有扭曲变形[3]。针对该问题,对包边工序变量进行检证,如图5 和表4 所示。

图5 加油口盖包边工序变量检证图

表4 加油口盖包边工序变量检证结果

根据检证结果分析,得出原因:包边2 序外板无定位,内外板位置窜动,导致包边后外板变形。基于该检证结果,对包边模具的定位方案进行优化:1)模具设计优化(优化方案涉及的改造成本低),外板在包边1 序时增加定位机构定位;2)包边1 序加大包边量,使内外板相对位置固定,理论可行[1]。

3.2 对策效果确认

分别根据外板精度、包边精度、实车装配、总装实车4 个阶段的检测要点,对包边模具优化后的效果进行确认,如图6 所示。图6a 主要检测翻边凸起区域是否有轮廓不光顺、外板变形的情况,以及对翻边高度和翻边面精度进行确认;图6b 检测要点为翻边凸起区域包边后轮廓光顺确认、包边后外板面不允许有轮廓双影线,以及间隙和面差确认;图6c 实车装配检测包括间隙是否均匀,以及面差和面品确认;图6d 总装实车检测包括间隙是否均匀,以及面差和面品确认。

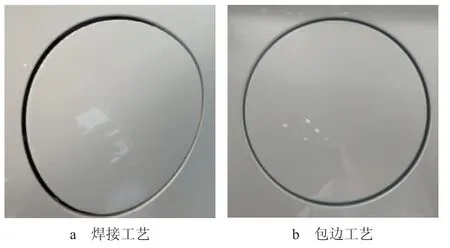

从加油口盖外观面品和间隙大小及均匀度等维度,进行实车效果确认,结果如图7 和图8 所示。从图7和图8 可以看出,包边加油口盖外观面品好,间隙小且均匀。

图7 汽车加油口盖外观面品的实车效果确认

图8 汽车加油口盖间隙的实车效果确认

根据以上方法,对实物效果进行了检验,验证结果如表5 所示。

表5 包边加油口盖验证结果

4 结论

综上所述,加油口盖包边连接工艺为目前金属加油口盖存在的外观及工艺问题提供了较好的解决方案,也是较优的工艺应对方案。通过对3 种连接工艺的加油口盖从成本、精度、质量控制、外观面品等多方面进行分析比对,包边加油口盖相比于点焊加油口盖,间隙面差不良问题得到有效解决,车型商品性得到提高;相比于塑料加油口盖,包边加油口盖在成本上有较大优势。后续可根据供应商的制造水平、生产线布局和具体车型的市场定位情况选择不同连接工艺的加油口盖,以满足顾客的多元化需求。