纯钛(TA2)管焊接技术研究

张 林,刘 宁*,朱协彬,赵日定

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.芜湖造船厂有限公司,安徽 芜湖 241000)

钛和钛合金具有高强度、良好的延展性和韧性,并具有足够的耐腐蚀性和高温强度。虽然钛制设备投资大,但设备的可靠性和使用寿命大大提高,经济效益明显[1-3]。目前,钛合金管越来越多地应用于石油、化工、能源等工业,在舰船设备和海水淡化设备中的应用也日益增多[4],使得钛及钛合金的焊接技术得到了广泛的重视。

目前,已有很多方法能实现钛合金的连接。如搅拌摩擦焊、钎焊、钨极氩弧焊等[5-7]。在钛和钛合金的钎焊中,最常用的钎焊焊料金属主要是铜基、银基和铝基[8],但焊接效果很不理想[9-10]。张秋平[11]等指出,Ti-Cu-Ni和Ti-Zr-Cu-Ni合金系列的钎焊料适用于大多数钛基合金。钎焊得到的纯钛接头强度在室温时为基体金属的50%至70%,在500 ℃时为基体金属的40%至50%。Ganjeh[12]等研究了工业纯钛的银基钎料钎焊,其剪切强度最高仅为164.2 MPa。严国洪[13]等研究表明,钨合金材料可用作钛合金搅拌摩擦焊(FSW)的工具材料,其缺点是易于粘着并形成焊缝孔。钛合金FSW接头的强度可以达到基体金属强度90%以上,但塑性需要再次提高。而钨极氩弧焊可以获得良好的焊接接头,操作简单,价格经济,可以大规模应用。田启发[14]等探究了纯钛焊接接头的组织和性能。王宇[15]等探究了保护气体对TA2氩弧焊质量的影响。实验以工业纯钛管为研究对象,采用手工钨极氩弧焊对钛管进行连接,并考察焊接接头的机械性能和微观组织。

1 试验方法

1.1 试验材料

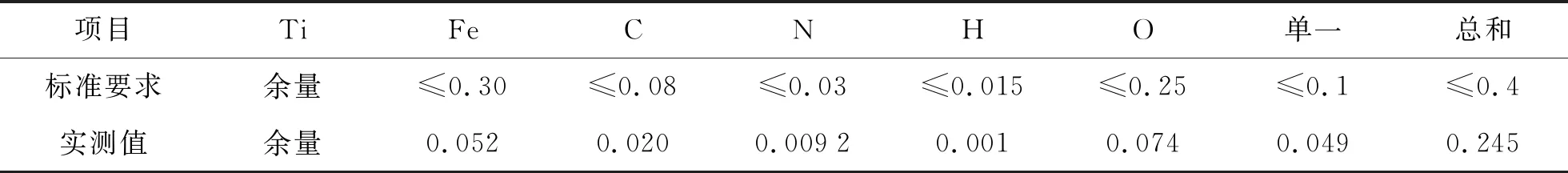

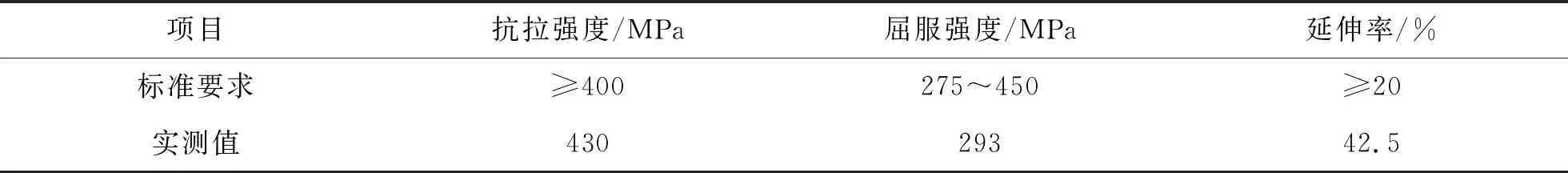

试验材料为纯钛管,规格为Ø114.3 mm×3.2 mm,长度为2 000 mm,根据GB/T3624-2010标准,材料的化学成分和机械性能分别如表1和表2所示。焊丝采用纯钛焊丝,牌号为TA2,规格为Ø2.0 mm,执行标准GB/T3623-2007。焊接保护气体为高纯氩气,纯度不小于99.99%。

1.2 焊接过程

(1)焊接前准备。为了确保焊接的质量和效率,需要在焊前从环境、坡口及焊接保护措施等方面进行充分准备。①焊接环境准备。施焊场地要设置在洁净、干燥的室内,保证常温、无风环境;试验时所用的磨片、抛光轮、切割片等应是不锈钢新品。②坡口准备。下料时采用的切割机应带有冷却液,防止局部温度过高,造成切口氧化;管端坡口内表面50 mm内应用铰刀清除钝化膜,外表面50 mm内应用不锈钢砂轮片清除钝化膜;用丙酮或无水乙醇清洁坡口端面,以防止焊接过程中油污受热被熔池吸收;焊缝坡口如图1所示。③焊接保护措施。钛管点焊对接后,用白色纸质胶带将焊接处密封住;由于钛在焊接过程中与O、H、N发生反应,因此必须对焊接接头区域的正面和背面采取良好的保护措施。使用的手工钨极氩弧焊的保护罩如图2所示;适度分段停焊以保证母材不被过热氧化。

表1 TA2化学成分

表2 TA2机械性能

图1 钛管的坡口形式 图2 钛管焊接保护罩

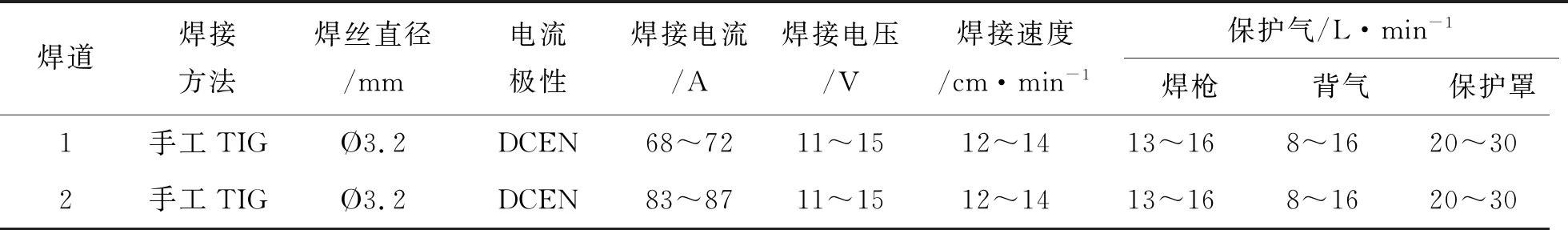

(2)确定焊接工艺参数。焊接工艺参数的选择对焊件质量至关重要。焊接工艺参数主要包括氩气流量、焊接电压、焊接电流、焊接速度和气体保护时间,具体参数如表3所示。

表3 纯钛管手动TIG焊参数

(3)焊接试验步骤。①两根钛管焊接时,为了保证焊缝质量,焊管子的轴线要在一条线上。②钛管焊接时,采用5~6道焊缝进行焊接。③先打底焊,完成后再盖面。

2 试验结果与分析

2.1焊接电流影响

最优焊接工艺参数如表3所示。焊接电流过大会造成组织晶粒粗大,且会增加焊接变形的可能性;而焊接电流太小,焊丝熔化缓慢,会导致没有焊透,背面焊缝成型不好。当焊接电流过大时,焊接电流可以选为100 A,电压13 V,其效果如图3所示。从图3中可以看出焊缝处出现了轻微的焊接变形,焊缝处钛管的颜色有银白色、金黄色和蓝色,热影响区也有部分钛管颜色变成蓝色。由于钛的热导率小,随着输入到焊缝的热量增加,组织晶粒变得粗大;热输入增加后必须加快焊接速度,否则会导致焊丝滴落直接穿透钛管;热输入增加导致温度急剧升高,稍稍保护不到位,就会使钛管被氧化。当焊接电流过小时,可以选取焊接电流为50 A,电压为13 V,其效果如图4所示。从图4a中可以看出钛管外表面不存在焊接变形问题;从图4b中可以看出钛管内表面部分位置出现未焊透现象,背面焊缝成型较差。

图3 焊接电流过大时的焊接效果

图4 焊接电流过小时的焊接效果

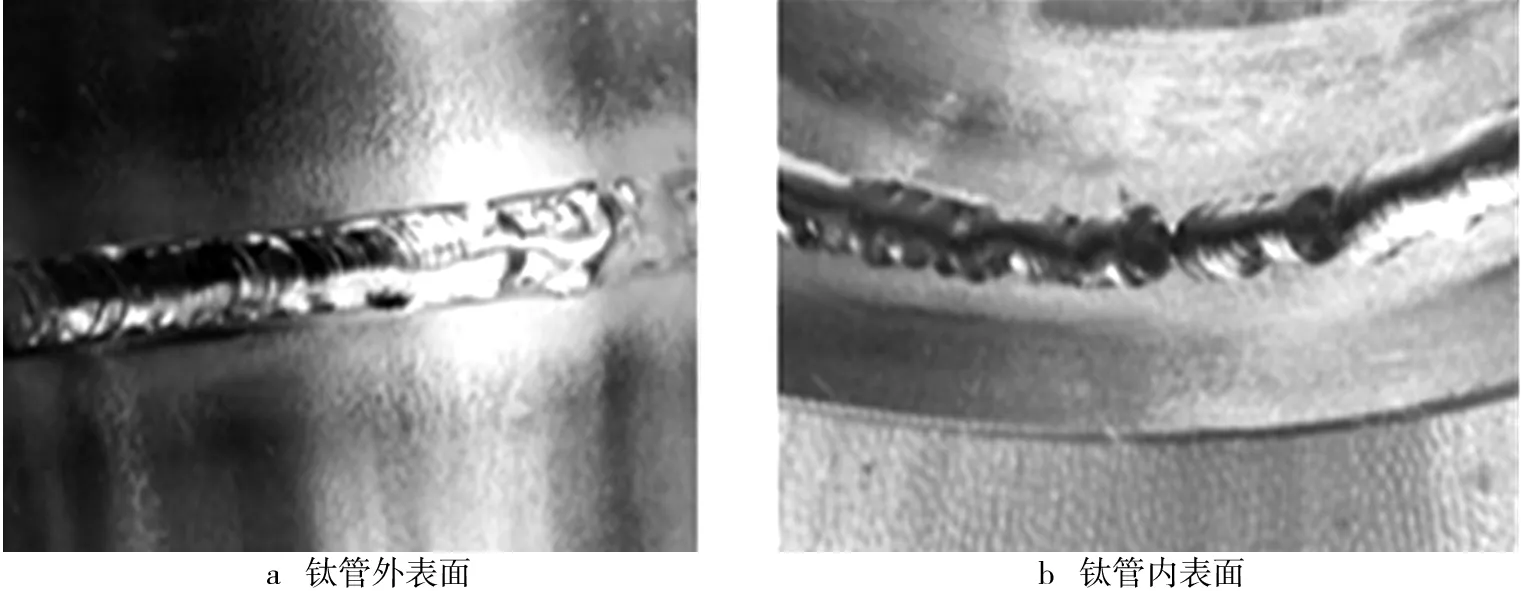

选择合适的焊接电流,取50~100 A的中间值,并进行试验。第一层(打底焊)焊接:焊接电流68~72 A,焊接电压11~15 V。第二层(盖面层)焊接:焊接电流83~87 A,焊接电压11~15 V。按照上述焊接参数进行试验。焊接效果如图5所示。在图5中,气体保护十分有效,焊缝成形很好。合理控制焊接工艺参数,确保焊接接头良好成型。

图5 最优焊接电流时的焊接效果

焊接电流过大时会造成组织晶粒粗大,热输入增加后必须加快焊接速度,否则会导致焊丝滴落直接穿透钛管;焊接电流过小时,焊接热输入过小,焊丝熔化慢,容易造成未焊透,背面成型差等问题。

2.2 焊缝外观检验

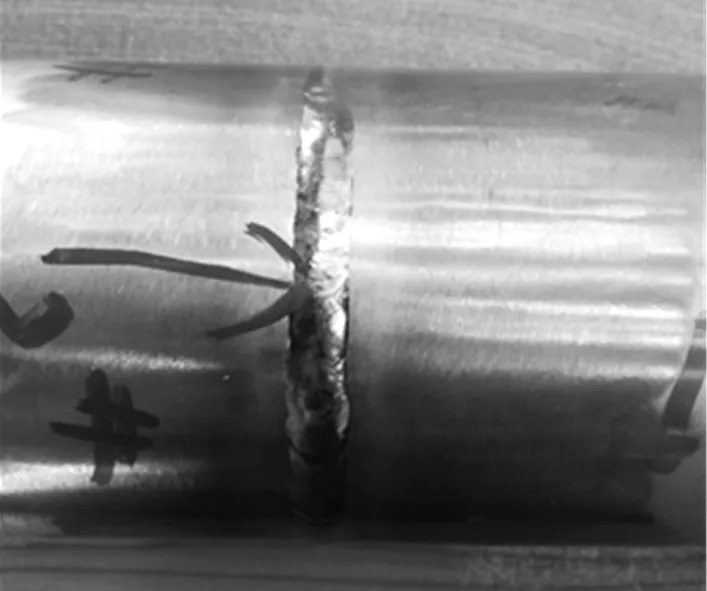

外观检查的主要目的是查看氩气保护效果、未对准量和变形量。应用表3中的工艺参数得到焊接后钛管焊缝表面呈银白色,焊缝成型良好,如图6所示。

图6 钛管焊缝外观

2.3 焊缝无损检测

改变焊接电流(管A:焊接电流为83~87 A,管B:焊接电流为50 A),保持其他参数不变进行焊接,得到两根焊缝管。对焊接的钛管A和B进行无损检测,其照片如图7所示。根据国际标准ISO 5817:2014,图7a显示焊缝不存在裂纹、未焊透、夹杂和气孔,焊缝属于B级焊缝,符合标准要求。图7b显示焊缝内部存在气孔、夹杂等缺陷,不满足焊接质量标准要求。

图7 钛合金管焊缝射线探伤检测照片

2.4 焊缝力学性能检测

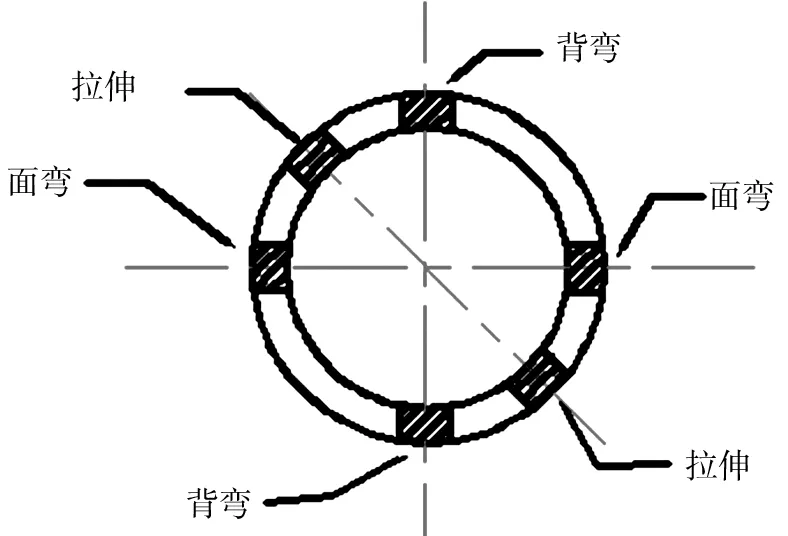

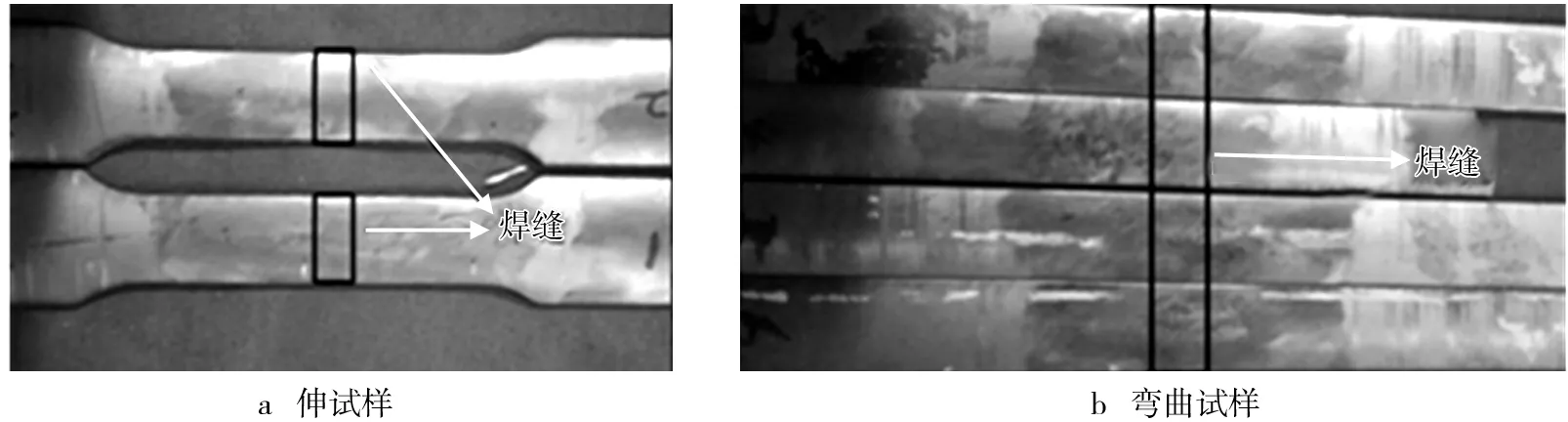

对钛管进行机械性能测试,其取样位置如图8所示。取45°、225°两个位置加工两个拉伸标准试样,根据国标GB/T228.1-2010,拉伸试样形状和尺寸应符合规定,将样品的末端加工成适合试验机夹紧的形状,如图9a所示;取0°、180°、90°、270° 4个位置加工4个弯曲标准试样,2个背弯,2个正弯,根据国标GB/T3624-2010规定,当需方要求并在合同中(或订货单)注明时,外径不大于60mm的管材应进行弯曲试验。弯曲芯直径是管外径的12倍,冷弯90°后管的表面应无裂纹。

图8 钛管机械性能样品采样位置

图9 钛管力学性能实验标准试样

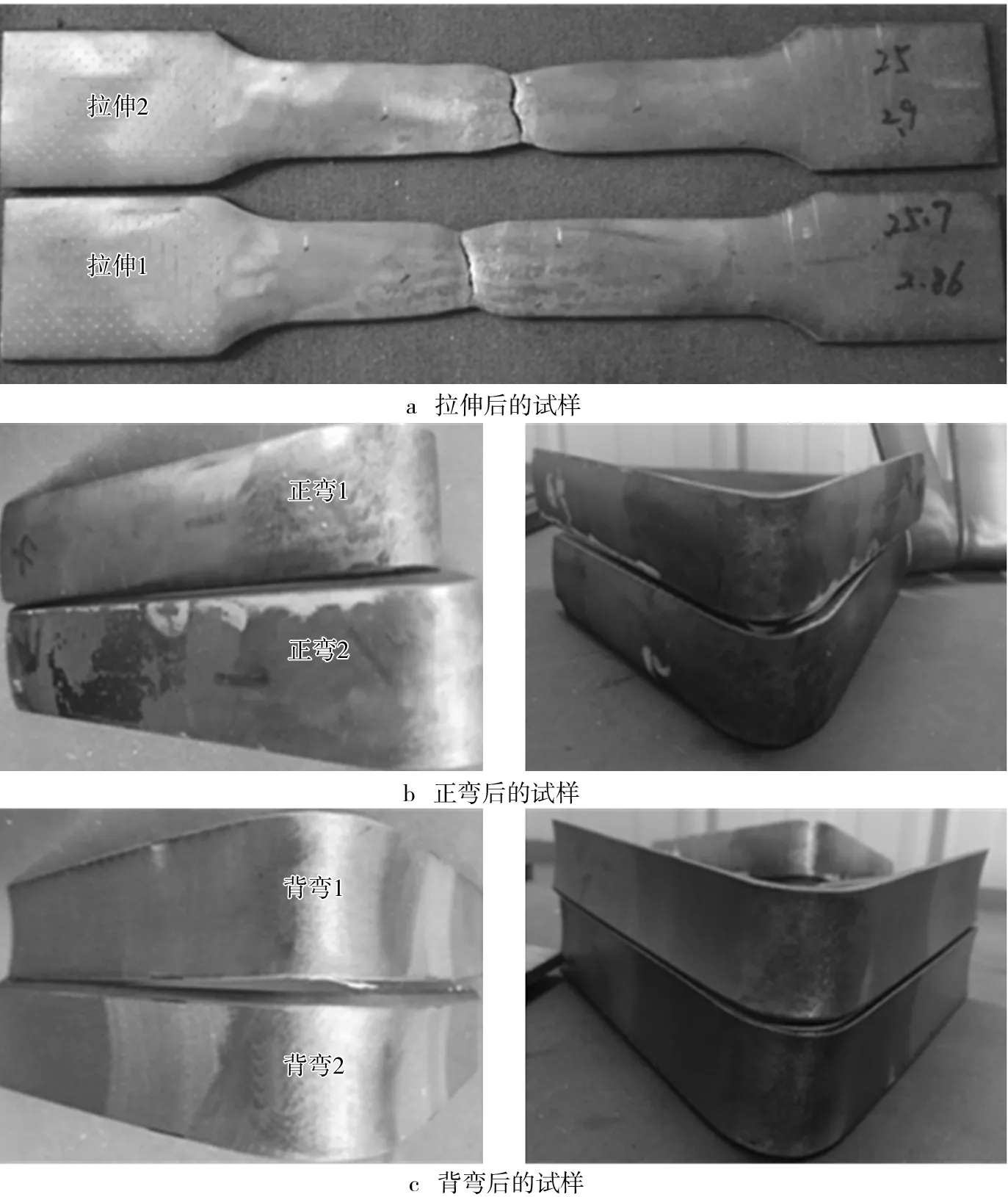

钛管力学性能实验后试样如图10所示。由图10a拉伸结果显示,两个拉伸试样的抗拉强度分别为424.91 MPa、409.98 MPa,均达到母材抗拉强度0.9倍以上,拉伸结果符合国标GB/T3624-2010规定,断裂位置均为焊缝位置;由图10b、图10c弯曲结果显示,4个弯曲试样受弯面冷弯180°后,表面均未发现裂纹,弯曲结果符合GB/T3634-2010规定。

图10 钛管机械性能的实验结果

2.5 焊缝管显微组织分析

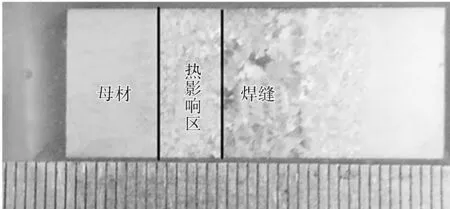

首先对试样进行镶嵌,其次再进行粗磨、细磨、抛光,最后用“Kroll”浸蚀剂(HF 1~3 mL,HNO32~6 mL,H2O 91~97 mL)浸蚀后得到焊接接头试样的宏观图片,如图11所示。从图11中可以看出,母材、热影响区、焊缝分布清晰可辨,由于焊接热输入的影响,从母材-热影响区-焊缝的变化过程中,晶粒变得更加粗大。

图11 焊缝管试样宏观图片

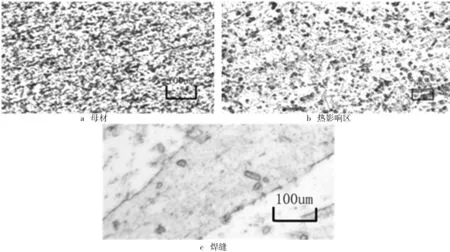

使用BH200M显微镜对图11试样进行观察如图12所示。从图12中可以看出,α等轴晶组织分布在母材区域,晶粒细小,没有产生马氏体,接头机械性能很好;由于焊接热输入的影响,热影响区中的晶粒比母材更加粗大,导致韧性下降;焊缝区域内,因焊接热输入持续进行,焊缝区域内为少量等轴α相+拉长条状α相,机械性能有所下降。焊接接头的不同区域组织在工业纯钛焊接中很常见,没有产生异常相。

图12 焊接接头各个区域的金相照片

3 结论

通过对纯钛管TIG焊接工艺研究,获得了表面质量优良的焊缝,并对焊接接头进行了机械性能检测和显微组织观察。具体研究结果如下:第一层(打底焊)焊接参数:焊接电流68~72 A,电弧电压11~15 V;第二层(覆盖层)焊接参数,焊接电流83~87 A,电弧电压11~15 V。

虽然拉伸试验的试样在焊缝处发生塑性断裂,但两个试样的抗拉强度均高于规定的抗拉强度430 MPa(母材测量值)的0.9倍。对于纯钛(TA2)管焊接接头,正弯和背弯达到180°不开裂。结果表明,焊接接头具有良好的延展性。由于焊接热输入的持续影响,焊接接头组织出现拉长状的α相,导致机械性能有所下降;当焊接热输入适中时,焊接接头中组织正常,焊接接头力学性能很好。