采空区土体沉降对埋地输气管道的影响

王 强, 李 舜, 刘 淼, 代 强, 郑大海(.中油九丰天然气有限公司, 广东 东莞 07; .四川阆中燃气有限公司, 四川 阆中 6700;.中国石油天然气管道工程有限公司 项目管理部, 河北 廊坊 06000;.资阳港华燃气有限公司, 四川 资阳 600; .中石油管道有限责任公司 西气东输分公司, 上海 00)

0 引 言

随着我国对石油天然气需求的增大,管道运输已成为其主要运输方式之一[1].研究发现,管道途经地区地质情况复杂多样,其中不可避免会通过采空区,地下采空导致地表土体沉降,使得该区域的管道发生拉伸或压缩等形式的破坏,严重威胁管道的安全运行[2].针对此问题,有学者运用数值模拟的方法分析了采空区土体塌陷对埋地管道的影响.例如,高贤成[3]运用理论推导和ANSYS软件模拟结合的方式分析采空塌陷对管道安全的影响.何海[4]运用ANSYS软件分析了采空区倾角与管道埋深对埋地管道的位移与应力的影响趋势.吴韶艳等[5]结合现场监测数据与FLAC3D的模拟结果,综合分析了地表沉降与管道变形的特征.在此基础上,本研究首先分析土体沉降下管道的受力,再运用ABAQUS有限元软件,建立基于管—土相互作用单元(PSI)的管土接触模型,针对土体沉降分析了管道埋深、采深与采厚对管道应力、位移和应变的影响.

1 管道受力分析

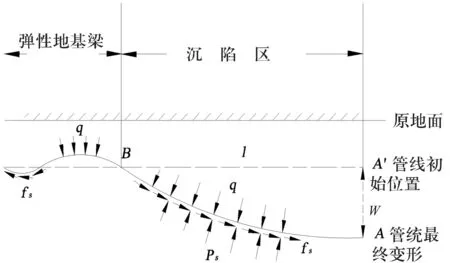

研究表明,在考虑沉陷对埋地管道的作用时,可忽略惯性力的影响,简化为拟静力问题来考虑[6].事实上,当管道穿过的场地发生下沉时,管道下方土层对管道的支撑力下降,管道在上覆土压力以及自重作用下,不断下沉,发生变形,直至各种力平衡为止.因此,本研究仅对管道变形到最终位置的状态进行分析.根据土体沉陷对管道的影响状况,管道所承受的载荷包括:管顶覆土重量、管道本体重量和地基的反支撑力的合力q;土体的相对横移对管道的作用力ps;沿管线轴向方向土体对管道的摩擦力fs.据此,建立采空区管道的受力分析模型如图1所示.

图1 土体沉陷下埋地输气管线的受力模型

由图1可见,管道受力后的力学特征主要有应力、应变与变形.目前,关于采空埋地输气管道受力的研究还存在一些不足,如管土间的相互作用力被忽略和计算过程考虑的维度单一等[7],对此,本研究采用ABAQUS有限元软件进行分析.

2 有限元建模

2.1 管土作用模型

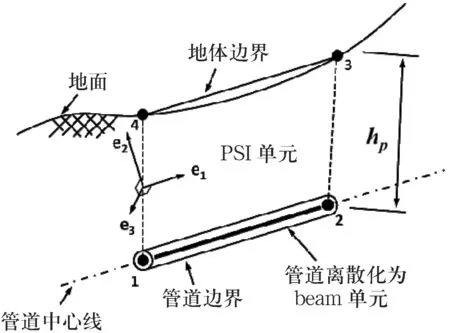

当采空塌陷引起土体沉降、移动或变形时,由于管土相互作用,会造成该区域埋地管道的载荷和位移的变化.对此,本研究拟采用三向土弹簧模型[8]解决管土接触的非线性问题,该模型将实际管土作用简化为轴向、横向以及横向垂直3个方向的弹簧组成.在ABAQUS软件中,有管—土相互作用单元(PSI)专门处理管道与土体之间的相互作用问题[9],该单元的一侧的节点与管道共用,另一侧的节点则表示土壤内表面,将管土接触的性质与土壤性质结合起来,从而避免了多一层接触面引起的问题,可将分析过程简化,PSI单元的示意图见图2.

图2 PSI单元示意图

2.2 参数设置

本研究以某采空塌陷区的埋地输气管道为例,根据现场调查确定采空区总长为6.5 km,管道的穿越长度为840 m.单元类型为PSI24,钢管规格为L450,材质为X60级.模拟所需的相关参数见表1.

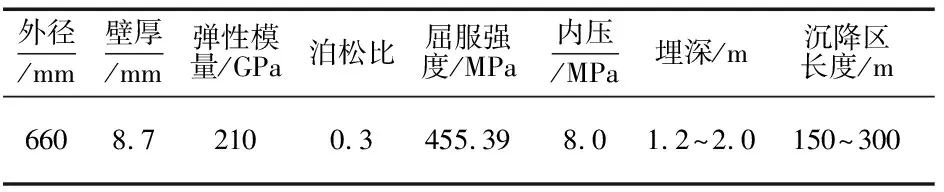

表1 管道性能及相关参数

3 模拟结果分析

针对土体沉降对管道的影响,本研究主要分析了管道埋深、采深与采厚对管道应力、位移和应变的影响.

3.1 管道埋深

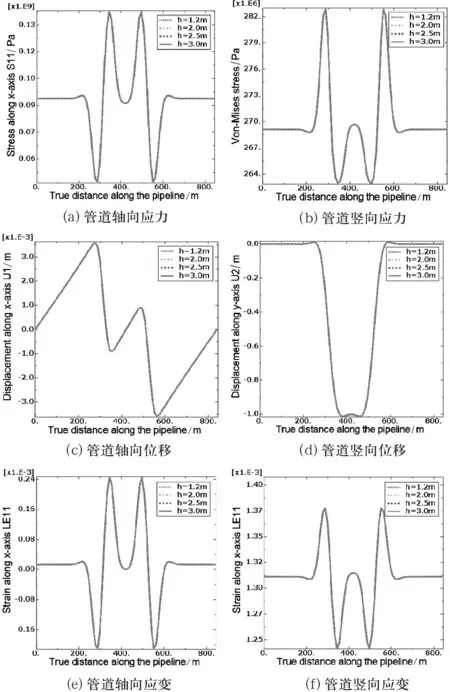

在对不同埋深对管道应力应变响应的分析时,本研究选定4种埋深,分别为1.2 m,2.0 m,2.5 m和3.0 m,设定管道壁厚为8.7 mm,管径为660 mm,内压为8.0 MPa,塌陷量为1.0 m.模拟结果如图3所示.

从图3可以看出,在同样的塌陷条件下,管道覆土深度对管道应力应变响应几乎可以忽略.因此,基于PSI单元的管道塌陷模拟,管道覆土深度的变化对结果的影响并不是主要的.如需细致辨析埋深(或管顶土壤运动)对管道的影响,还应建立土壤和管道实体模型并选择合理的管土接触算法.

图3 不同埋深下管道的沉降响应

3.2 开采深度

由于模拟计算需要获取土体的沉降量与水平位移,本研究采用文献[10]中的计算方法,相关公式为:

1)沉陷系数Ci,

(1)

式中,H为开采深度,m;h为四系土层厚度,取185 m;m为开采厚度,m.

2)采空区最大沉降量,

Wmax=Cimcosα

(2)

3)最大水平位移,

Umax=b×Wmax

(3)

式中,α为矿层倾角,°;b为水平位移系数.

设定地下矿层的平均采厚为10.0 m,矿层倾角为5°,开采深度在200~1 300 m范围变化,根据式(1)~式(3)得到不同采深下的最大沉降量和最大水平位移,具体结果如图4所示.

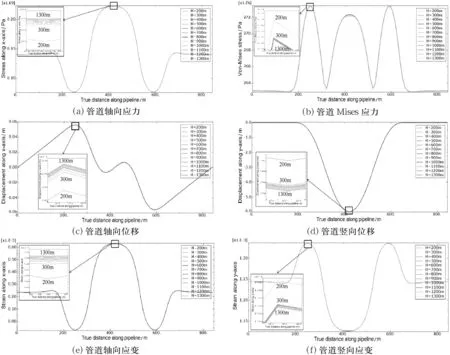

从图4可以看出,由于不同采深下可能的沉降和水平位移差别很小.所以,因采深变化而引起管道的应力、位移、应变的改变量相较与整体应力应变几乎可以忽略不计. 故不同采深对管道的塌陷响应影响不大.

图4 不同采深下管道的沉降响应

3.3 开采厚度

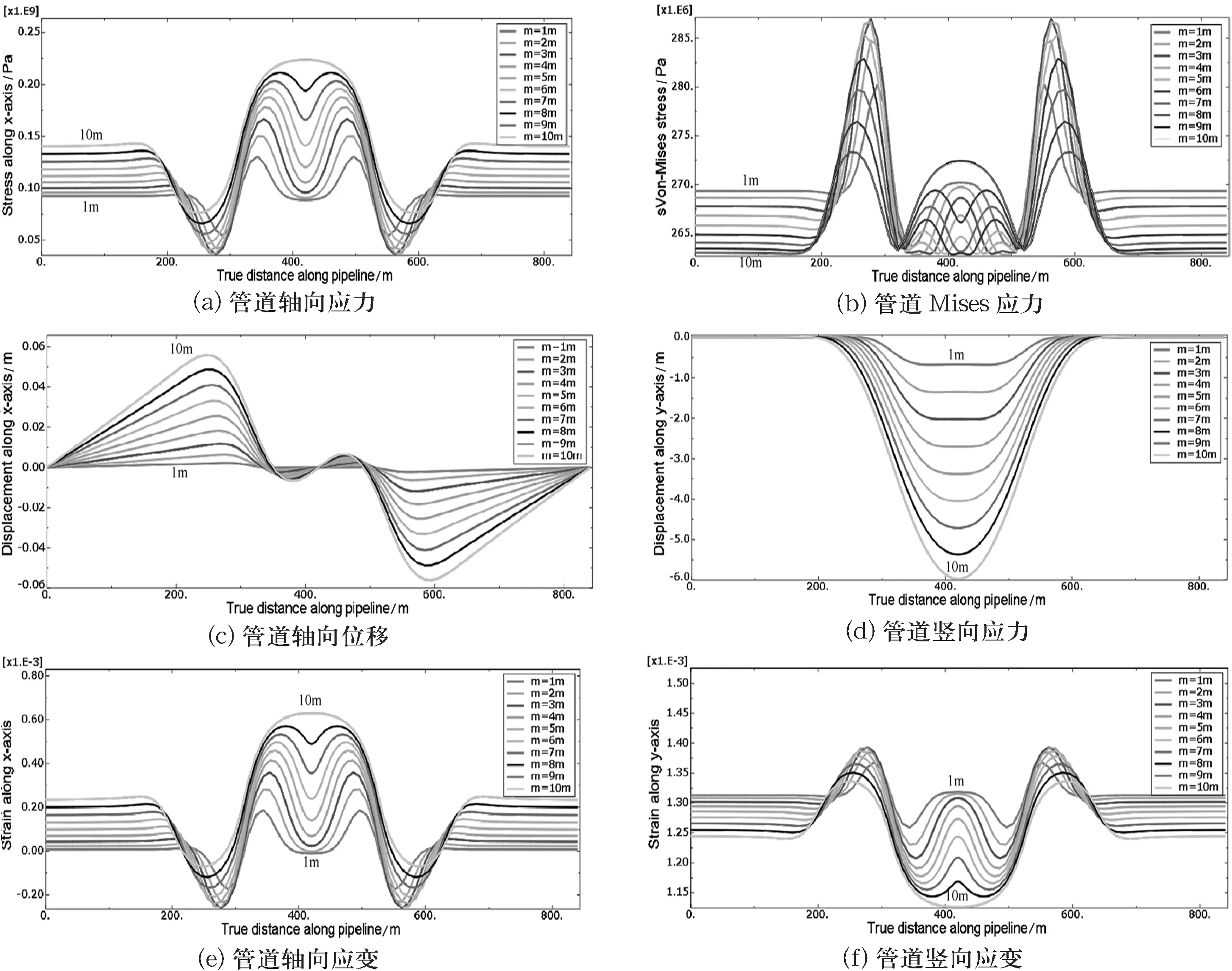

设定地下矿层的平均开采深度为400.0 m,矿层倾角为5°,开采厚度的变化范围为1.0~10.0 m.根据式(1)~式(3)得到不同采厚下的最大沉降量和最大水平位移,具体如图5所示.

图5 不同采厚下管道的沉降响应

从图5可以看出,相同采深下,随着采厚的增大,管道的各项沉陷响应结果均有所增加,且最大值的发生区域与其他模拟工况相同.对于管道应力响应(图5(a)(b)),其轴向应力随着采厚的增大呈递增的趋势;对于管道位移变化(图5(c)(d)),无论轴向位移还是竖向位移,其大小均随着采厚的增加而增大;对于管道应变(图5(e)(f)),其轴向应变有着与Von-Mises应力类似的变化规律,而竖向应变,随着采厚的增加呈近似线性增大的趋势.

4 结 论

本研究基于PSI单元的管道塌陷模拟发现:管道覆土深度的变化对结果的影响并不是主要的.如需细致辨析埋深(或管顶土壤运动)对管道的影响,应建立土壤和管道实体模型并选择合理的管土接触算法.由于不同采深下可能的沉降和水平位移差别很小,所以,因采深变化而引起管道的力学特征值的改变量相对于整体几乎可以忽略不计.此外,在相同采深下,随着采厚的增大,管道的各项沉陷响应结果均有所增加,管道轴向应力随着采厚的增大呈递增的趋势,管道轴向位移及竖向位移大小均随着采厚的增加而增大,管道应变轴向应变与Mises应力变化规律相似,竖向应变随着采厚的增加呈近似线性增大的趋势.