扩散法制备Al2 O3弥散强化铜-锡合金粉末及其表征

(1.广东省科学院广东省材料与加工研究所,广东广州,510650;2.国家钛及稀有金属粉末冶金工程技术研究中心,广东广州,510650;3.中南大学粉末冶金研究院,湖南长沙,410083;4.广东省科学院广东省工业技术成果转化推广中心,广东广州,510650)

铜锡粉主要用于含油轴承、金刚石工具等行业,其中CuSn10粉末因具有较好的压制和烧结性能,成为生产含油轴承的基础原料[1-2]。随着锡含量升高,合金中开始出现δ等硬脆相,使其硬度、耐磨性等性能显著提高,更高锡含量的CuSn15和CuSn20等粉末被广泛用做金刚石工具的胎体材料[3-5]。常用的铜锡粉主要有铜粉与锡粉的混合粉、铜锡雾化合金粉和铜锡扩散合金粉3种。其中,混合粉成分不均匀,烧结尺寸收缩不稳定;雾化合金粉呈球形或近球形,常规压制时成形性差,生坯强度低;扩散合金粉继承了原料铜粉的不规则形状,具有较好的成形性和优良的烧结性能,容易实现高密度和高强度[6-7]。铜锡扩散合金粉逐渐成为含油轴承和金刚石工具等行业的主要原料,已有较多研究采用扩散法制备了CuSn10合金粉末[2,8-10]。就增强效果而言,铜锡合金主要通过锡的固溶强化和/或硬脆相的沉淀强化提高基体强度,固溶强化效果有限,而硬脆相在高温下会发生粗化和溶解,导致在高温下性能变差[11-13]。相比之下,稳定弥散的第二相粒子能够强烈阻碍位错、晶界和亚晶界的运动,因此,弥散强化不仅具有强化基体的作用,而且能够使基体具有良好的高温强度与硬度,是一种更有效的基体强化途径。Al2O3具有熔点高、高温下热稳定性好和弹性模量高等特性,是常用的弥散强化相,尤其在强化铜合金时取得了显著效果[14-16]。以内氧化法制备的Al2O3弥散强化铜合金(简称“弥散铜”)粉末为原料,通过高速压制、热挤压或热压等多种方法制备的弥散铜合金,不仅具有良好的导电和导热性能、高的强度和硬度,而且具有优异的高温抗软化性能[17]。与锡的固溶强化和δ等硬脆相的沉淀强化相比,预期Al2O3弥散强化能取得更优异的强化效果,因此,本文作者对Al2O3弥散强化铜-锡合金粉末进行研究,以弥散铜粉和锡粉为原料,通过扩散处理制备弥散铜-锡合金粉末,对合金粉末的组织结构、微观形貌、粉末特性和成形特性等性能进行全面表征,期望通过弥散强化进一步提升CuSn基合金粉末的性能。

1 实验

1.1 实验方法

所用的原料粉末包括内氧化法制备的粒径小于150 μm的弥散铜粉末(Al2O3质量分数为1.0%)和平均粒径为10 μm的雾化锡粉,其中弥散铜粉末的制备过程见文献[18]。将弥散铜与锡粉按质量比为9:1混合均匀,分别在600,700和800℃真空扩散处理1 h,然后机械粉碎、过孔径0.15 mm筛,最后低温还原,制备锡质量分数为10%的弥散铜-锡合金粉末。在机械压机上将合金粉末连续自动压制成外径×内径×高为9.16 mm×6.08 mm×10.00 mm的轴承压坯,考察粉末的成形特性。

1.2 样品表征

采用X线衍射(XRD)分析合金粉末的物相组成,采用金相显微镜(OM)观察微观组织,采用JXA-8100型电子探针(EPMA)观察微观形貌,同时结合能谱(EDS)进行成分分析,借助Zwick显微硬度计测试显微硬度,根据GB/T 1479.1—2011采用漏斗法测定粉末的松装密度,根据GB/T 1482—2010采用标准漏斗法(霍尔流速计)测定粉末的流动性,根据GB/T 19077—2016采用激光衍射法进行粒度分析。

2 结果与讨论

2.1 扩散温度对粉末物相组成的影响

采用内氧化法制备弥散铜合金时,在合适的内氧化条件下,Al可以完全从铜基体中发生脱溶,生成弥散分布的纳米Al2O3粒子,此时,弥散铜合金的XRD图谱与纯Cu的相同。图1所示为弥散铜-锡混合粉末及其经不同扩散温度处理后的XRD图谱。在混合粉末中(图1(a)),出现了Cu和Sn的衍射峰,其中Cu(111)面衍射峰的位置为2θ=43.240°,与纯Cu(111)面衍射峰的位置2θ=43.297°接近,表明原料粉末的内氧化过程完成得比较彻底,固溶于CuAl合金中的Al充分脱溶,转变生成为Al2O3。由于弥散铜粉末中Al2O3质量分数较低(1.0%),粒径较小(约10 nm),图1(a)中未能探测到Al2O3的衍射峰[19-21]。经600℃扩散合金化处理后,生成了Cu13.7Sn相,其(111)面衍射峰位置为2θ=42.70°,同时,Sn的衍射峰消失(图1(b))。当扩散温度提升至700℃时,Cu13.7Sn(111)面衍射峰继续向小角度偏移,位置为2θ=42.54°(图1(c))。继续提升扩散温度至800℃,Cu13.7Sn(111)面衍射峰位置依然为2θ=42.54°(图1(d))。由于Sn的原子半径(0.158 nm)大于Cu的原子半径(0.128 nm)[3],Sn的固溶使Cu基体晶格发生膨胀,点阵常数变大,故衍射峰向小角度发生偏移,意味着Sn发生了进一步的固溶。与700℃扩散处理合金相比,800℃扩散处理后衍射峰位置没有变化,表明当扩散合金化温度达到700℃时,就可以使Sn在铜基体中充分固溶。

图1 不同扩散温度处理后粉末的XRD图谱Fig.1 XRD Patterns of powders treated at different diffusion temperatures

经600℃扩散处理后,弥散铜-锡合金粉末中存在较多的富锡区,表明在600℃保温1 h未能使锡扩散均匀。当扩散温度提高至700℃时,富锡区消失,粉末成分均匀(图2(b))。经800℃扩散处理后的粉末金相组织(图2(c))与700℃的相似,表明经700℃和800℃扩散处理后,锡均匀扩散至铜基体中。该金相结果与XRD结果一致。

为了进一步确定锡的扩散均匀性,采用能谱(EDS)对粉末颗粒进行成分分析,其中600℃选取颜色均一的粉末颗粒进行分析。表1所示为粉末颗粒表层、内层和芯部的EDS分析结果。经600℃扩散处理后,粉末颗粒不同部位的锡质量分数为5.17%~5.46%,与锡的设计质量分数10%差距较大,这是由于存在尚未扩散的富锡区所致。经700℃扩散处理后,粉末颗粒不同部位的锡质量分数为8.90%~9.99%。进一步提升扩散温度至800℃,粉末颗粒不同部位的锡质量分数为10.58%~11.28%。经700℃及800℃扩散处理后的锡质量分数均接近设计值,进一步证明锡在铜基体中已扩散均匀,即经700℃和800℃扩散处理后,得到了锡分布均匀的弥散铜-锡合金粉末。

图2 不同扩散温度处理后粉末的OM照片Fig.2 OM images of powders treated at different diffusion temperatures

2.2 弥散铜-锡合金粉末的显微形貌

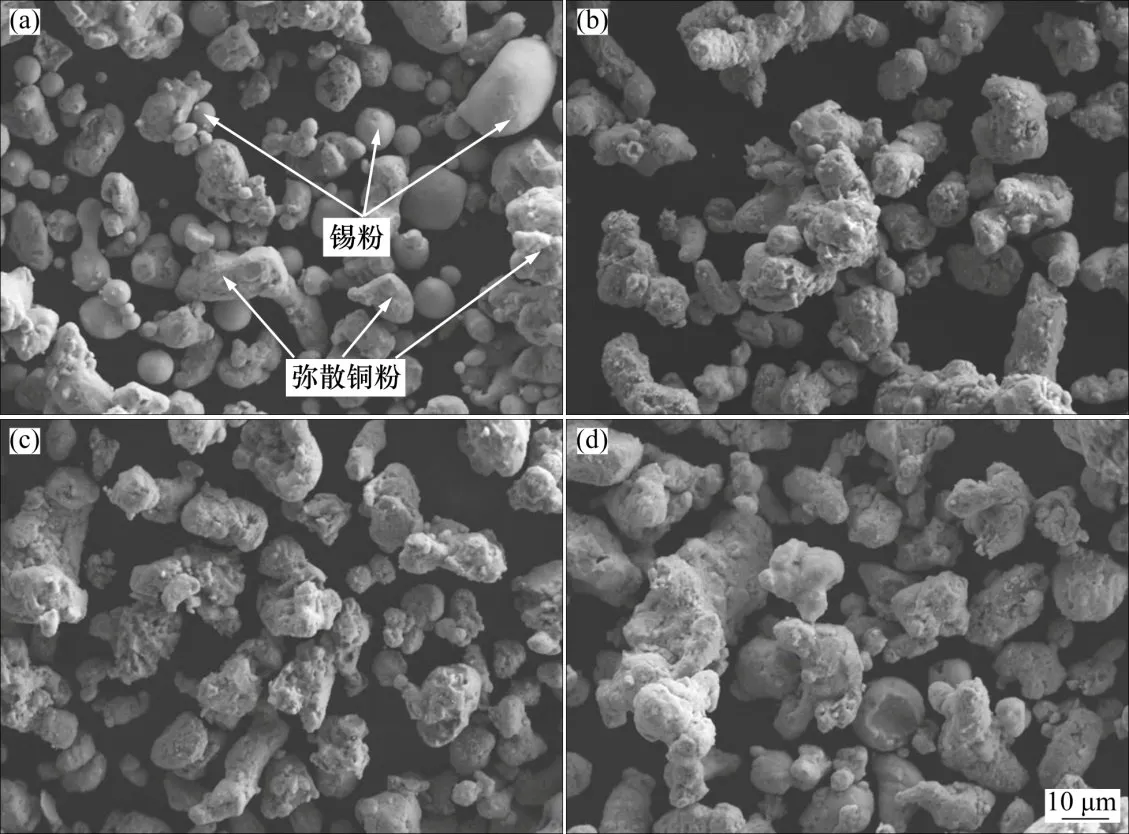

图3所示为弥散铜-锡混合粉末及其经不同温度扩散处理后的微观形貌。可见:在混合粉末中,表面光滑的球形和椭球形颗粒为雾化锡粉,形状不规则、表面粗糙的颗粒为弥散铜粉(图3(a))。经不同温度扩散处理后,球形和椭球形的锡颗粒消失,生成的弥散铜-锡合金粉末的形貌与弥散铜粉末相似,即与弥散铜粉末相比,弥散铜-锡合金粉末的形貌具有明显的“遗传性”,粉末整体呈现不规则形状,局部呈近球形。这种粉末形貌有助于获得良好的流动性和成形性。

2.3 弥散铜-锡合金粉末的基本物理性能

从表2可以看出:不同温度扩散处理后,弥散铜-锡合金粉末的松装密度和流动性变化不大,分别为 2.66~2.74 g/cm3和 34.6~35.8 s/(50 g)。该粉末的松装密度较低,流动性较好,达到了自动模压成形的使用要求(松装密度≤3.0 g/cm3,流动性≤40 s/(50 g))。

随扩散温度的升高,弥散铜-锡合金粉末的显微硬度略有升高,600,700和800℃扩散处理后的显微硬度(HV0.05)分别为132.0,140.2和149.5,经不同温度扩散处理后的硬度提升幅度依次为6.2%和6.6%。由于Al2O3在扩散温度范围内均能保持良好的尺寸稳定性,因此,显微硬度的变化主要与锡的固溶程度有关。由EDS结果可知,随扩散温度的升高,锡的扩散均匀化程度会进一步提升,因此,合金粉末的显微硬度有所提升。与纯铜和雾化CuSn10粉末的显微硬度(二者硬度分别为77和94)相比,弥散铜-锡合金粉的显微硬度更高。这表明与固溶强化相比,弥散强化效果更加明显,这有助于提高制品的强度和硬度。

图3 不同扩散温度处理后粉末的SEM照片Fig.3 SEM images of powders treated at different diffusion temperatures

表2 弥散铜-锡合金粉末的基本物理性能Table2 Basic physical properties of ODS copper-tin alloy powders

弥散铜-锡合金粉末的激光粒度分布曲线如图4所示。由图4可以看出:3种弥散铜-锡合金粉末的粉末粒度均呈正态分布,粉末粒度分布范围较宽,其粒度分布见表2所示。经600,700和800℃扩散处理后,3种粉末的中位粒径D50依次为45.0,38.8和45.6 μm。相比之下,经700℃扩散处理后粉末粒度较细,这与SEM结果一致。实际应用时,可以考虑对700℃和800℃扩散处理后的粉末进行筛分、合批处理,从而获得松装密度、流动性和压缩性可控且稳定的弥散铜-锡合金粉末。鉴于700℃扩散处理后的弥散铜-锡合金粉以细粉为主,且含有一定量的粗粉,这种粉末通常具有比较好的压缩性,因此,直接使用700℃扩散处理后的弥散铜-锡合金粉进行成形性能评估。

图4 弥散铜-锡合金粉末的激光粒度分布曲线Fig.4 Laser particle size distribution curve of ODS copper-tin alloy powders

2.4 弥散铜-锡合金粉末的成形特性

在700℃扩散处理制备的弥散铜-锡合金粉末中添加0.5%(质量分数)的硬脂酸锌作为成形剂,采用6T的粉末冶金机械压机连续自动压制成密度分别为6.10,6.30和7.00 g/cm3的3种轴承生坯,考察粉末的成形特性。

实际压制过程中,通过调整压制压强,使压坯密度分别控制在 6.05~6.15,6.25~6.35 和 6.95~7.05 g/cm3范围内,其对应的压强如表3所示。每种密度自动、连续压制100个轴承生坯。这些轴承样品均形状完好,表面光滑,边缘未见裂纹与破损(图5)。经过全检,生坯高度方向的偏差不超过±0.04 mm,一致性良好。这表明该弥散铜-锡合金粉末成形性能稳定,适合批量生产。

表3 弥散铜-锡合金粉末的压缩性Table3 Compression features of ODS copper-tin alloy powder

图5 弥散铜-锡轴承生坯的宏观照片(密度6.30 g/cm3)Fig.5 Macroscopic image of ODS copper-tin compacts with 6.30 g/cm3density

3 结论

1)以弥散铜粉和锡粉为原料,经700℃和800℃扩散处理可以制备成分均匀的弥散铜-锡合金粉末,粉末整体呈现不规则形状,局部呈近球形。

2)扩散法制备的弥散铜-锡合金粉末具有松装密度低、流动性好、显微硬度高、粒度细小等综合粉末特性。经700℃扩散处理制备合金粉末的松装密度、流动性、显微硬度(HV0.05)和中位粒径分别为2.74 g/cm3,35.1 s/(50 g),140.2和38.8 μm。

3)扩散法制备的弥散铜-锡合金粉末具有良好的压缩性,连续压制时尺寸稳定性好,适用于规模化生产。