核电汽轮机通流能力分析及优化

余 炎,李 杨(上海电气电站设备有限公司汽轮机厂, 上海 200240)

为了继续增加我国非化石能源的消费比重,安全发展核电,推进沿海核电建设是我国电力规划的举措之一。截至2016 年7 月, 我国已建成核电机组33台,在建核电机组21台,装机容量53 613 MW[1],已接近2020年的装机目标。根据中国核能行业协会发布的数据,截至2017年6月底,我国已投入商业运行的核电机组共计36台,运行装机容量达到34 718.16 MW,分布于秦山、大亚湾、岭澳、田湾、宁德、红沿河、阳江、福清、方家山、昌江、防城港等11个核电基地。

自秦山一期300 MW等级核电机组于1991年成功投运以来,中国核电汽轮机的设计开发已经走过了20多个年头[2],在机组设计、制造、运行方面积累了大量的经验。随着我国核电机组比重逐步提升,单机容量不断增加,如何更加高效地运行,提高核电厂的发电效率,是需要关注的问题。国内核电机组基本采用定压节流运行,从已投运机组的运行数据来看,普遍存在调门开度小,节流损失大的现象,由此引发了人们对汽轮机通流能力设计问题的关注。本文将对此进行分析和计算,为提高核电厂运行效率提供参考。

1 核电汽轮机的运行特点

对于压水堆核电机组,蒸汽发生器的热平衡方程式为:

P=kF(Tavg-TSG)

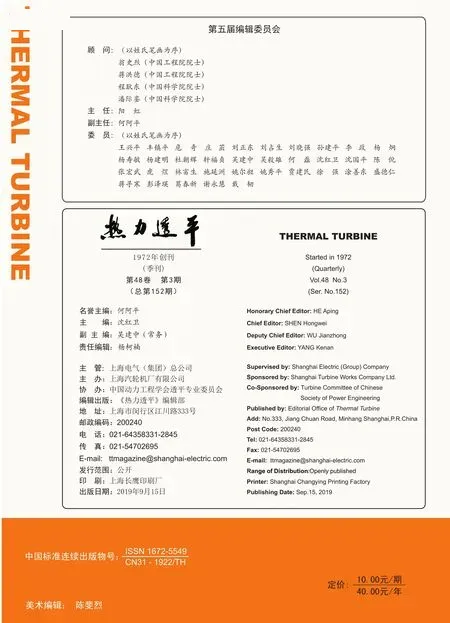

式中:P为蒸汽发生器产生的热功率;k、F为蒸汽发生器的传热系数和传热面积;Tavg为反应堆冷却剂平均温度;TSG为蒸汽发生器内蒸汽温度[3]。从该方程式可以看出,蒸汽温度TSG越低,热功率P越大。 图1为大亚湾核电站蒸汽发生器的各典型温度。

图1 大亚湾核电站蒸汽发生器各典型温度

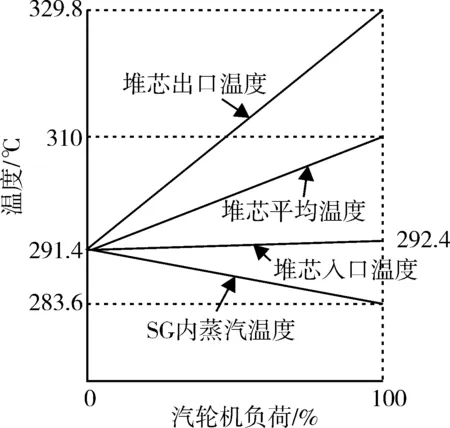

由于蒸汽发生器出口为饱和蒸汽,蒸汽温度与压力相对应,因此新蒸汽的压力随着热功率增加而降低,如图2所示。而根据汽轮机原理,当通流面积不变时,级前压力随着负荷的增加而升高,与蒸汽发生器的压力特性相反。

图2 主蒸汽压力、热负荷与汽轮机电负荷的关系

对于低负荷工况,火电机组可以降低主汽压力,采用滑压运行,即“炉跟机”,或在汽轮机高压部分设置调节级,在负荷降低时通过改变通流面积来提高进汽压力,即“机跟炉”。而对于核电机组,为了满足蒸汽发生器的负荷特性,进汽压力采用“机跟堆”的运行模式。同时,由于核电机组主要带基本负荷,为了提高设计工况的通流效率,核电汽轮机普遍采用无调节级设计,机组运行时采用节流调节。这时,汽轮机级前压力p1与主汽门前压力p0的匹配度将直接影响高压缸效率及汽轮机性能。

2 核电汽轮机的通流面积设计裕量

核电机组燃料成本低,定期换料,无温室气体排放,原则上来说,核反应堆与汽轮机的容量匹配为“零裕量”,目的是让其“物尽其用”地多发电[4]。所谓“零裕量”,就是在反应堆额定功率下,汽轮机阀门全开运行,无任何裕量,效率最优。但考虑到业主的要求和机组实际运行情况,汽轮机仍然要有一定的通流面积裕量,主要包括以下几个方面:

1)目前的汽轮机招标书要求供货商保证阀门全开(VWO) 工况的进汽流量,即假设核岛能供应足够的蒸汽(一般是额定流量的1.03倍),汽轮机需要有能力承受,这就要求汽轮机通流面积至少有3%的设计裕量。

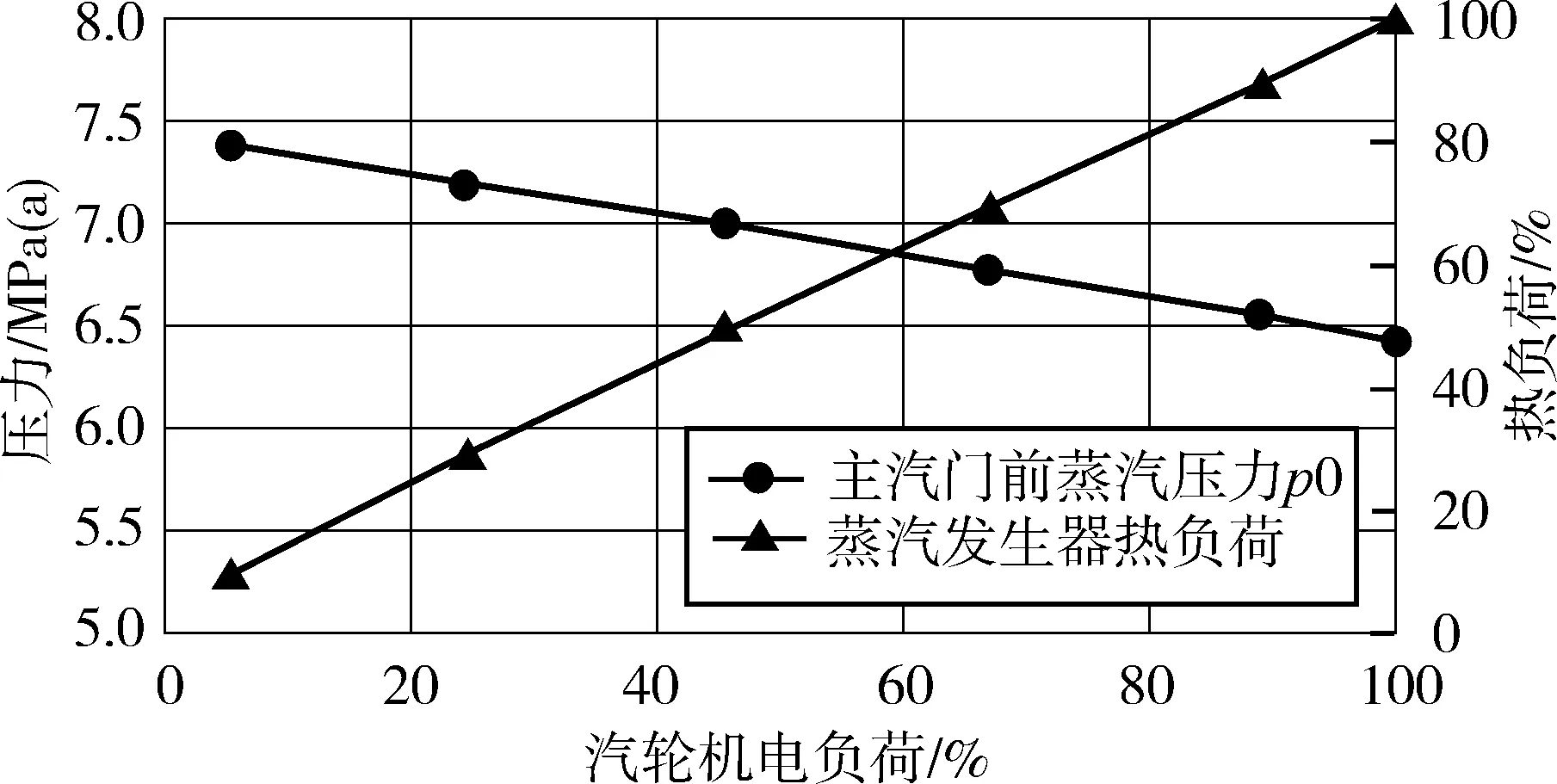

2)国内核电机组要满足电网调峰、调频的需求,为此汽轮机在各个负荷下都有较好的调节性能。图3是典型阀门的升程与流量特性曲线,当阀门达到一定开度后,即使继续加大升程,流量增加也很小,无法满足调节性能。通常认为,汽轮机级前压力p1(即阀门后压力)与阀门前压力p0的压比为0.95~0.98时,即认为阀门已全开[5]。因此通流设计时,需要留有一定的面积裕度,保证阀门在汽轮机全负荷范围内始终处于有效控制升程。

图3 典型阀门升程与流量特性曲线

3)汽轮机叶片的实际通道面积与加工、装配的精度有关。随着制造水平的不断提升,目前叶片喉宽的公差可以控制在±2%以内。在通流面积设计时,需要考虑1%~2%的裕度。

4)机组老化裕度约为2%。

综合以上几点,核电汽轮机不可能做到真正的“零裕量”,汽轮机的实际通流能力比给定的蒸汽发生器额定流量大3%~5%,在所有负荷下阀门均处于节流状态。

3 已投运核电机组的主汽压力偏差

笔者跟踪了多台300 MW、1 000 MW等级核电机组的运行参数,发现在额定流量下,主汽门前蒸汽压力均比设计值高2%~5%。初步分析认为主要原因有以下两点:

1)核岛反应堆和蒸汽发生器留有一定裕量。在设计蒸汽发生器传热面积时,需要考虑运行后期换热管破损及外壁结垢等不确定因素,因此设计堵管裕量为10%,污垢系数选取经验值[6]。当机组新投运时,堵管率和污垢系数都远小于设计值,因此在达到额定流量时需要的热负荷比设计值小,主汽压力上升,见图2。

2)管道压损与设计值有偏差。蒸汽发生器出口至汽轮机主汽门前的主汽管道,包括了直管段和一系列阀门、弯头,设计压损按经验公式计算,一般都考虑了工程裕量,而实测压损均小于设计值。这导致蒸汽发生器出口压力与设计值相同时,汽轮机主汽门前压力偏高。

与火电机组不同的是,核电机组通过控制蒸汽发生器的出口压力,来保证核岛反应堆的负荷不超限。以上压力偏差将导致汽轮机调门的开度小于设计值。图4为主汽门前蒸汽压力p0(设计)、p0′(运行)、汽轮机级前压力p1三者与主汽流量关系示意图。在100%主汽流量下,p1/p0≈93%,其中包括阀门约2%的固有压损,以及约5%的通流裕度。而实际运行时,若p0′=1.05p0,则p1/p0′≈88.5%,阀门的压损从约7%增加至约11.5%,蒸汽节流损失较大。

图4 主蒸汽压力、汽轮机级前压力示意图

4 汽轮机通流能力变化对效率的影响

为了确保核电机组寿命期内满发出力,在蒸汽发生器、汽轮机通流叶片以及主汽管道等部件设计时都考虑了裕度,导致在新机组投运时,主汽压力高于设计值。而核电汽轮机采用节流调节,压力较高的蒸汽没有被充分利用。

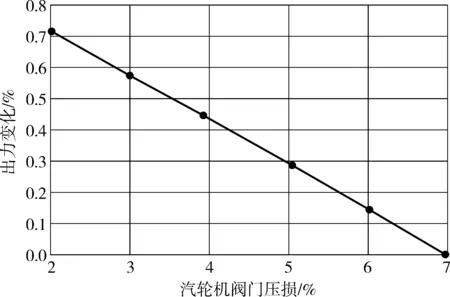

如果减小汽轮机的通流裕度,提高调节阀后的蒸汽压力,可以增加做功能力,从而提升机组电功率。图5是以CPR1000反应堆为例,汽轮机出力与阀门压损的关系曲线。在主汽压力不变的条件下,阀门压损从7%降低到2%,可提高出力0.7%,每台汽轮机约增加功率7.8 MW。按每年运行7 680 h计算,全年可多发电量5 990万kW·h;按上网电价0.4元/(kW·h)计算,每台CPR1000机组每年可增加发电收入2 396万元,收益相当可观。

图5 主蒸汽压力、汽轮机级前压力示意图

随着我国投入商运核电机组的不断增加,核电容量占比也稳步提升,进一步提升核电机组的运行效率刻不容缓。可根据已投运核电机组的实际运行参数,适当减少各个环节的设计裕度,选取更加合理的汽轮机通流面积,以降低实际运行时的阀门压损,提高核电厂的发电效率。

5 减小汽轮机通流裕度的几点建议

5.1 修正主汽蒸汽管道设计压损

以目前投运台数最多的CPR1000反应堆为例,在额定热负荷下,蒸汽发生器出口的设计压力为6.71 MPa(a),给定汽轮机主汽门前的设计压力为6.43 MPa(a),即设计管道压损为4.17%,而机组实际运行的管道压损见表1。

表1 主汽管道实际运行压损

从上表可以看出,除了核电厂一的1号机,其他6台机组的管道压损均比设计值低约1%,这样就需要减小汽轮机调阀开度,以维持蒸汽发生器出口压力不变。在今后的管道设计中,计算压损应参考已投运机组的运行数据进行修正,适当提高汽轮机主汽门前的设计压力,减少阀门的运行压损。

5.2 依据运行周期精确设计通流能力

核电机组需按30年,甚至60年寿命进行设计,很多参数都考虑了全寿命期的裕量,这样在机组投运初期,就会出现蒸汽发生器出口压力偏高的现象。针对常规岛汽轮机部分,尤其是跟通流能力相关的高压前几级叶片,可以按5~10年的运行周期来精细化设计。我国首台1 000 MW等级核电机组在大亚湾电站投运至今已超过20年,积累了大量的运行数据,包括蒸汽发生器的出口压力、热负荷等。可以对运行数据进行整理归纳,根据运行数据的变化情况将机组全寿命期划分成多个运行周期,比如0~5年,5~10年等,把投运前期的数据作为汽轮机的设计参数。

当电厂投运超过一定时间后,蒸汽发生器的出口压力下降,跟汽轮机进汽能力不匹配,此时可以通过小范围的通流改造,如更换高压前2~3级的叶片,或通过修磨叶片高度,改变喉宽等方式,增加汽轮机的通流能力。这样可以大大释放核电机组在投运初期的出力潜力,而电厂投资无明显增加。

5.3 降低电网对核电机组的调峰、调频要求

核电机组具有建设投资高,运营成本低的特点,应该作为电网里的基本负荷,不适合承担调峰、调频功能。而按照目前电力行业标准要求,所有机组必须具有一次调频能力。核电汽轮机为了满足一次调频要求,在额定负荷下所有调门仍留有一定的节流度,折合压损2%~3%,对经济性影响较大。相关电力部门可根据电网容量和运行特性,适当降低对核电机组的调峰、调频的要求。

6 结 论

本文分析了压水堆核电汽轮机通流面积设计时需要考虑的因素,并对比了实际运行下的参数偏差,得出目前核电汽轮机实际运行时调门开度小,节流损失大的原因,同时计算了不同通流能力对机组效率的影响。

根据计算结果,减小核电汽轮机的通流设计裕度可以显著提高机组效率。以CPR1000机组为例,阀门压损从7%降低到2%,每年每台机组可增加发电收入2 396万元,有效提升核电站前10~15年的经济收益。为此,本文提出了几点优化方案,包括:根据电厂实际运行数据修正管道设计压损、以5~10年为间隔精确设计汽轮机通流叶片,以及降低核电机组的调频要求等。而这些措施需要核电业主、汽轮机制造厂,以及电网公司等多方达成共识才能有效推进。希望各方共同努力,进一步提升我国核电机组的运行效率。