汽泵小汽轮机挂闸异常的原因及对策

李 勇

(江苏华电扬州发电有限公司运行部, 江苏 扬州 225000)

1 概述

江苏华电扬州发电有限公司2×330MW机组,汽轮机是哈尔滨汽轮机有限公司生产的C300/N330-16.67/538/538型亚临界一次中间再热、单轴、高中压缸合缸、双缸双排汽、抽汽凝汽式汽轮机,配置30%额定容量的Ⅱ级旁路系统。其给水系统配有2台50%容量的汽动给水泵和1台50%额定容量的电动给水泵[2]。每台汽动给水泵各配有一台前置泵,给水泵和前置泵是由上海电力修造厂生产的,其型号分别为FK6D32和FA1D56型水泵。汽动给水泵是由哈尔滨汽轮机厂生产的NGZ84.6/83.5/06型小汽轮机驱动,其最大功率为5.3 MW,共有6级,正常工作转速范围为3100~5900 r/min,危急保安器动作转速为6300±50 r/min。

2 存在的问题

江苏华电扬州发电有限公司#7机组于2005年投入商业运行,2018年以来多次发生启动过程#72汽泵挂闸不正常的问题,2018年汽机检修,利用#7机组D级检修的机会对#72汽泵挂闸不正常的缺陷进行分析处理。

2018年11月10日进行#72汽泵挂闸试验,联系热控检修强制#72汽泵启动条件,启动#72汽泵交流润滑油泵及#7机#1EH油泵,检查润滑油压及EH油母管压力正常,运行人员按照正常启动汽泵的步骤,在MEHB画面点击#72汽泵“挂闸”按钮,#72汽泵“挂闸”红灯闪烁,检查#72汽泵安全油压0.49 MPa,在正常范围,3分钟后“挂闸”红灯熄灭,“脱扣”灯亮,检查安全油压为0 MPa,#72汽泵挂闸失败,经与热控人员检查启动条件和跳闸条件未发现异常,反复试验多次均告失败。

3 原因分析

3.1 汽动给水泵危急遮断器的工作原理

3.1.1 系统简介

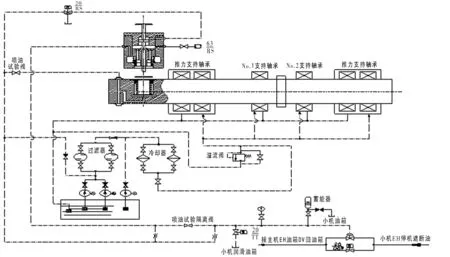

该汽动给水泵采用数字电液控制系统,每台汽动给水泵配置两台交流润滑油泵和一台直流润滑油泵,正常运行时,由一台交流润滑油泵运行,另外一台交流润滑油泵备用,直流润滑油泵不经过冷油器,仅作为紧急备用。汽动给水泵和主机共用一套EH油系统,正常EH油压为14.0±0.5 MPa[3],汽泵润滑油系统图如下:

图1 汽动给水泵润滑油系统图

通过上图可以看出,汽泵安全油取自汽泵配置的两台交流润滑油泵出口,经过一个逆止门后分为两路,一路供汽泵挂闸电磁阀和汽泵注油试验用油;另外一路,再分为两路,分别经过各自的节流孔板后,一路接在注油试验隔离阀前,通向危急保安器,另外一路接在注油试验隔离阀后,通向隔膜阀,正常运行时注油试验隔离阀在开启状态[4],当需要做注油试验时,将注油试验隔离阀关闭,从而保证了注油试验时,飞锤动作后,隔膜阀油压不会被泄去,汽泵不会跳闸,当注油试验结束后,首先将危急保安器复位,再将喷油试验隔离阀缓慢打开,恢复原运行状态[5]。

3.1.2 汽泵危急遮断器工作原理

本汽泵设置有一个机械超速飞锤和一个现场脱扣按钮,两者任意动作时将泄去隔膜阀上部油压,由弹簧力开启隔膜阀,泄去汽泵高压EH油从而使得汽泵脱扣,润滑油与EH油之间不互通[6]。此外,汽泵还设置了一个停机遮断电磁阀(20/OOT),停机遮断电磁阀与汽泵隔膜阀并联,停机电磁阀和汽泵隔膜阀任意一个打开时,汽泵高压EH油都将被泄去,从而泄去低压主汽门插装阀上部油压,汽泵低压主汽门在弹簧力的作用下快速关闭,完成汽泵脱扣[7];当汽泵润滑油压低、轴承振动大、轴向位移大、汽泵转速≥6100 rpm等信号发出时,停机遮断电磁阀(20/OOT)动作打开,汽泵跳闸,同时联锁打开汽泵安全油路的泄油阀(20/TT),泄去汽泵隔膜阀上部安全油压,由于安全油压下降,危急遮断器滑阀在弹簧力的作用下自动打开[8]。

3.1.3 汽泵挂闸过程

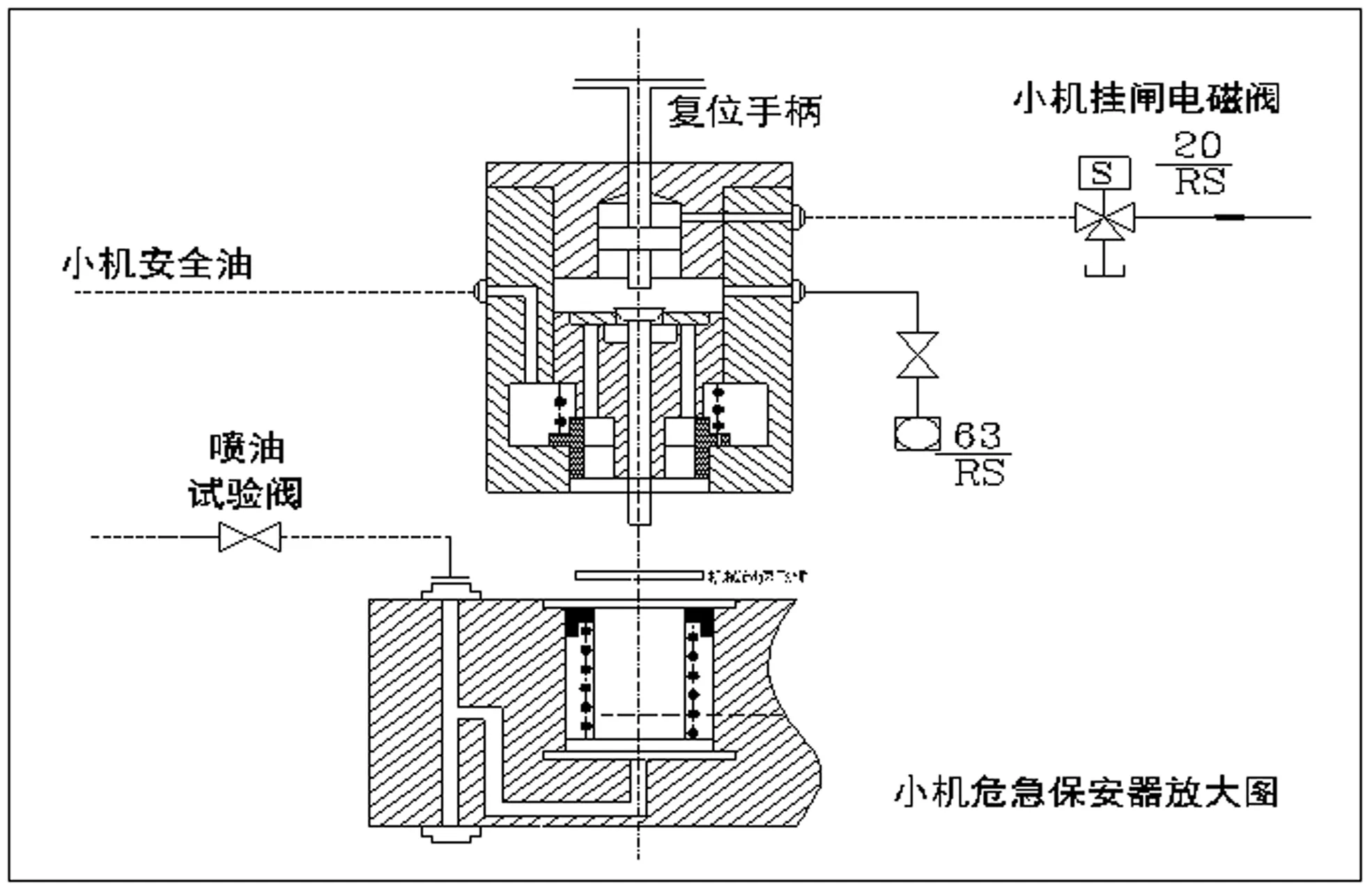

当汽泵满足启动条件后,在MEH画面点击挂闸按钮,此时汽泵停机遮断电磁阀(20/OOT)及安全油路的泄油阀(20/TT)关闭,挂闸电磁阀(20/RS)打开,挂闸油进入滑阀复位手柄上腔室,将滑阀关闭,同时将飞锤复位;同时,安全油通过两个并联的节流孔通向危急隔膜阀及遮断器[9]。隔膜阀上部油压建立(大约0.49 MPa)后,在安全油压的作用下隔膜阀自动关闭;通往危急遮断器的安全油,进入滑阀下腔室,并通过微小的间隙进入滑阀上腔室,使得滑阀上腔室注满油并建立油压,为保证滑阀上腔室完全注满油建立足够的油压,挂闸电磁阀打开后须保持开启位3分钟左右,3分钟后滑阀上部油压建立,挂闸电磁阀关闭,此时,由于滑阀上腔室面积大于下腔式面积,从而使得上下腔室产生压差,该压差与滑阀内弹簧压力相平衡[10],从而使得滑阀始终保持关闭状态,此时挂闸成功。汽泵危急保安器如图2所示。

图2 汽动给水泵危急保安器内部结构示意图

3.2 汽泵挂闸不正常的原因分析及要因确定

3.2.1 原因分析

针对#72汽泵挂闸不正常的异常缺陷,扬电公司立即成立了技术攻关小组,对该缺陷进行了深入分析与讨论,经过分析讨论后确定了导致#72汽泵挂闸不成功的原因可能有以下几种:(1)汽动给水泵启动条件不满足,导致挂闸失败。(2)主油泵出口油压过低导致安全油压无法满足要求。(3)安全油泄油电磁阀(20/TT)内漏或无法关闭,导致安全油母管压力无法维持。(4)汽动给水泵隔膜阀存在缺陷,无法正常关闭。(5)主油泵至安全油两个供油节流孔板堵塞,导致挂闸时,主油泵出口润滑油无法进入安全油系统。(6)挂闸电磁阀(20/RS)故障,挂闸时无法将滑阀复位。(7)危急遮断滑阀复位油室与滑阀安全油室之间存在泄漏,在挂闸三分钟结束后,挂闸三通电磁阀(20/RS)将滑阀复位油室与汽泵油箱接通时,安全油室的油也同时被泄去,使得挂闸失败。(8)危急遮断滑阀使用年限过长,内部间隙变大,在挂闸电磁阀关闭后,危急遮断器滑阀上腔室安全油产生的压力不足以将滑阀弹簧压住,危急遮断器滑阀在弹簧的作用力下打开,安全油从滑阀处泄去,最终导致汽泵挂闸失败[11]。

3.2.2 要因确定

针对上述可能的原因,攻关小组有针对性的制定了排查方案,并通过实施,最终确定#72汽泵挂闸失败的主要原因。具体排查过程如下:(1)首先,由热控人员对#72汽泵启动条件和跳闸条件进行了逐一排查,未发现异常,由此,排除了由于启动条件不满足导致#72汽泵无法挂闸的可能。(2)启动#72汽泵交流润滑油泵,检查出口油压为0.6 MPa左右,油泵出口油压正常,排除了由于主油泵出口油压低导致安全油压无法建立的可能。(3)关闭喷油试验隔离阀,在MEHB画面进行#72汽泵挂闸,检查安全油压为0.49 MPa左右,3分钟后汽泵挂闸成功,隔膜阀上部油压保持在0.49 MPa,隔膜阀处于关闭状态,说明安全油泄油电磁阀(20/TT)及汽动给水泵隔膜阀完好。(4)汽机检修对主油泵至安全油两个供油节流孔板进行检查,节流孔板孔径正常,无异物堵塞的现象,排除了由于节流孔堵塞导致安全油压无法建立的可能。(5)在挂闸的过程中观察危急遮断器的动作情况,发现在挂闸电磁阀(20/RS)打开的时候,危急遮断器被推倒位,当挂闸电磁阀(20/RS)关闭后,危急遮断器立即自动脱扣,排除由于挂闸电磁阀(20/RS)故障无法将危急遮断器复位的可能。(6)在挂闸电磁阀(20/RS)三通阀回汽泵油箱管路安装堵板后,再次进行挂闸,仍不成功,排除了复位油室与滑阀安全油室之间泄漏导致无法挂闸的原因。(7)检查#72汽泵危急遮断滑阀是否不严,检修将#72汽泵危急遮断器窥视窗镜面擦拭干净后,再次对#72汽泵进行挂闸,在窥视窗口观察危急遮断器动作过程,发现挂闸时滑阀处总有油流渗出,说明危急遮断器的滑阀磨损,滑阀间隙变大,滑阀无法将安全油封住,因此挂闸电磁阀(20/RS)关闭后,危急遮断器会在弹簧的作用下自动打开,造成挂闸失败。汽泵危急遮断器照片如下图3所示。

图3 汽动给水泵危急遮断器照片

4 处理对策

滑阀内部缺陷一般需要返厂维修或更换新滑阀,在与设备厂家联系后,该型号的危急遮断器滑阀暂无库存,需要进行定做,但是生产周期较长,由于#7机组检修工期有限,如果定做或者将滑阀返厂进行维修将直接影响检修工期,造成检修无法按期完工,影响机组正常启动。为了不影响检修工期,在与设备厂家购买危急遮断器滑阀的同时,攻关小组对缺陷进行了进一步分析,试图找出一个行之有效的办法来消除缺陷,最后,进行了以下试验。

(1)再次进行挂闸试验,安全油压为0.49 MPa正常,仔细观察危急遮断器滑阀,发现有油渗出,此时,就地按住手动将复位手柄按住后,滑阀泄漏减小,3分钟后MEHB画面显示汽泵挂闸成功,就地缓慢松开复位手柄,安全油不变,挂闸成功。但是按照此方法挂闸,时而成功,时而失败。

(2)检修将危急遮断器滑阀上的弹簧及撞销同时拆除,运行人员在MEHB画面进行挂闸后,安全油建立0.49 MPa,观察危急遮断器滑阀未发现之前漏油的现象,3分钟后挂闸成功,稳定五分钟后,在MEHB画面脱扣汽泵,由于危急遮断器滑阀上的弹簧及撞销已经拆除,失去了弹簧的作用力危急遮断器滑阀无法自动打开,尽管安全油泄油电磁阀(20/TT)已经打开,但是滑阀在关闭状态,安全油压不能完全泄去,稳定在0.13 MPa左右。

另外通过分析安全油压的历史趋势发现在挂闸电磁阀关闭时,安全油压存在波动(0.49 MPa↘0.43 MPa↗0.49 MPa),说明挂闸电磁阀在关闭瞬间的也会对安全油压造成一定的影响,这就解释了为什么挂闸时就地按住复位按钮后有时能够正常挂闸的原因。

从该试验可以发现当弹簧力为零时,挂闸能成功,且危急遮断器滑阀无漏油的现象,但是由于没有了弹簧的作用力,危急遮断器无法正常脱扣。假如能将滑阀内弹簧更换成弹力较小的弹簧,使得滑阀安全油压能和弹簧力正好平衡,这样一来,就既能保证正常挂闸,也能保证正常脱扣[12]。

检修将原来的弹簧更换成弹力较小的弹簧后,再次进行挂闸试验。点击“挂闸”按钮后,MEHB画面“挂闸”红灯闪烁,“脱扣”红灯熄灭,检查安全油压0.49 MPa,就地通过窥视窗对滑阀进行检查,滑阀关闭严密无漏油现象,3分钟后“挂闸”红灯常亮,挂闸成功。稳定5分钟后未发现异常,在MEHB画面点击“脱扣”按钮,汽动给水泵脱扣正常,安全油压快速到0 MPa,就地通过窥视窗检查,危急遮断器滑阀动作正常。再次进行挂闸,依然正常,就地进行脱扣后,各方面检查数据均无异常。经过多次反复的挂闸、脱扣试验,成功率高达100%。至此,#72汽动给水泵挂闸不正常的缺陷成功消除,#7机组D级检修按期竣工,机组得以顺利启动。

5 结论

扬州发电有限公司#72汽动给水泵挂闸不正常的主要原因是由于机组投运时间过长,危急遮断器滑阀内部被磨损后造成间隙变大,挂闸后滑阀内上腔室油压小于弹簧压力,从而导致了在挂闸电磁阀(20/RS)关闭以后汽泵自动脱扣。由于公司无备品,且定做或返厂维修都需要一定的周期,为了不影响检修进度,确保机组能按期顺利启动,现场技术人员通过分析危急遮断器的工作原理及内部结构,不断创新,最后通过调整危急遮断器滑阀内弹簧弹力后,#72汽泵挂闸不正常的缺陷得以消除,确保了D级检修按期竣工,机组顺利启动。该处理的方案可为其他同类型相关机组提供借鉴作用。