某300 MW机组汽轮机高压调门螺栓断裂失效分析

程 翔, 王若民, 陈国宏, 宋理彬

(1.安徽新力电业科技咨询有限责任公司, 安徽 合肥 230601; 2.国网安徽省电力有限公司电力科学研究院, 安徽 合肥 230601; 3.安徽池州九华发电有限公司, 安徽 池州 247100)

0 引言

汽轮机作为火电机组的核心部件之一,其正常运行决定着机组的安全性、可靠性及经济性。而汽轮机中的高压调门螺栓作为其紧固件,在保证汽缸中分面气密性上发挥着至关重要的作用,20Cr1Mo1VTiB钢作为国产高温螺栓用钢,具有良好的综合力学性能,然而近几年来,20Cr1Mo1VTiB高温螺栓的断裂事件常有发生,相关研究人员对20Cr1Mo1VTiB高温螺栓断裂失效分析做了大量的研究工作[1~3]。近年来因高压调门螺栓断裂失效而引起机组非计划停运的事故时有发生,从而给厂方带来较大的经济损失,因而研究高压调门螺栓断裂失效原因有利于厂方有效预防其事故发生,减少经济损失。本文针对某300MW机组汽轮机高压调门用20Cr1Mo1VTiB螺栓的断裂原因进行研究,并在备品中随机选取1只相同材质螺栓对比试验分析,研究其断裂原因及机理。

1 宏观检查

该高压调门螺栓是在运行过程中发生断裂的,螺栓材料为20Cr1Mo1VTiB,规格为M33×248 mm,该机组累计运行8万个小时,已经历3个A级检修,其高压调门螺栓未曾更换。对断裂螺栓(2根,分别编号为1号、2号)及备品螺栓(1根,编号为3号)进行宏观检查,备品螺栓外观正常,无碰伤痕迹,断裂螺栓的宏观及断口照片如图1所示:

(a为1号螺栓,b为2号螺栓)图1 断裂螺栓的宏观及断口形貌图片

从图中可以看出,1号、2号螺栓表面存在有一定程度的氧化及伤痕,2根螺栓的断裂位置基本相同,均在螺栓一端的第一条牙丝槽附近发生断裂。从螺栓的断口形貌观察,断口形貌特征基本相同,都由三部分组成,即:裂纹的萌生区(1区)、裂纹的扩展区(2区)、瞬时断裂区(3区)。且这三部分在螺栓断口上的位置、走势及所占区域的大小比例也是相似的。裂纹的萌生区位于螺栓的表面层,即断口的疲劳花样放射源的中心点附近区域,表面层范围较大,约占螺栓外圆周的60%左右,该处由于应力交变,断面摩擦而光亮,存在有加工硬化,随着应力状态及应力大小的不同,从而存在一处或者多处萌生裂纹。

裂纹的扩展区为图中的“疲劳辉纹区”,也称“沙滩花样区”或“贝壳条纹区”,是裂纹在应力作用下扩展留下的痕迹,当微裂纹在螺栓的表面层形成后,即会立即进入扩展阶段,一是其沿着最大剪切应力的滑移平面向前扩展,这使得其表面存在有很多的微裂纹,同时这些裂纹的大多数较早地停止了扩展,只有少数的几个可以延伸起来,但扩展速率比较缓慢;随着裂纹长度的增加,裂纹的扩展方向转向与拉应力方向垂直,这时通常只有一个裂纹在扩展。微裂纹可以由于裂纹的萌生和扩展是在漫长的时间内进行的。当截面剩余面积小到不足以承受负荷时,即发生瞬时断裂。3区域即为瞬时断裂区,分析说明螺栓的断裂方式及失效原因是相同的,都属于低负荷疲劳断裂。

2 化学成分分析

用全定量光谱仪对螺栓化学成分进行检测分析,检验结果见表1,从表中可以看出,断裂螺栓及备品螺栓的化学成分均符合标准值[4]范围。

表1 螺栓的化学成分(质量分数wt%)

3 金相检验

20Cr1Mo1VTiB为贝氏体型热强钢,其正常金相组织为:回火索氏体+少量碳化物、氮化物、硼化物及金属间化合物。碳化物中的VC主要弥散分布在基体内,棒状的TiC沿晶分布,同时Cr、Mo等合金元素以金属间化合物的形式固溶在基体中。

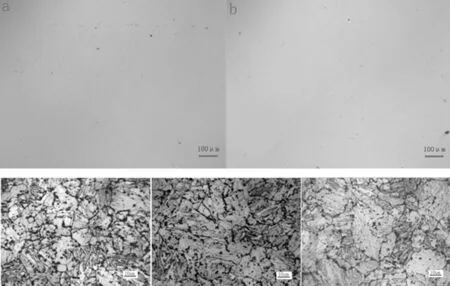

依据DL/T 884-2004《火电厂金相检验与评定技术导则》对1号、2号和3号螺栓进行金相检验,截取断面附近的样品,磨制抛光,采用3%硝酸酒精溶液腐蚀,置于德国 Axio-observer AIM 金相显微镜下观察,下图所示为螺栓的抛光态图片和金相组织图片。

(a.1号螺栓抛光态100×;b.2号螺栓抛光态100×;c.1号螺栓金相组织1000×;d.2号螺栓金相组织1000×;e.3号螺栓金相组织1000×)图2 螺栓的抛光态和金相组织照片

从图2中观察,图2-a,2-b分别为1号、2号螺栓抛光态下的低倍组织照片,这两只断裂螺栓低倍组织较均匀,夹杂物含量少,其夹杂物等级符合GB/T 20410-2006《涡轮机高温螺栓用钢》中对于20Cr1Mo1VTiB材质非金属夹杂物的规定。

图2-a,2-b,2-c分别为1号、2号和3号螺栓(1000倍下)的金相组织照片,金相组织均为回火索氏体组织,基体中均分布有碳化物。其中1号、2号螺栓金相组织的晶界上及基体中析出颗粒状碳化物,3号螺柱金相组织的晶界上碳化物极少,基体中存在有碳化物,对比可以看出,1号、2号螺栓金相组织基体中及晶界上的碳化物的尺寸及数量均大于3号螺栓的。

4 硬度检验

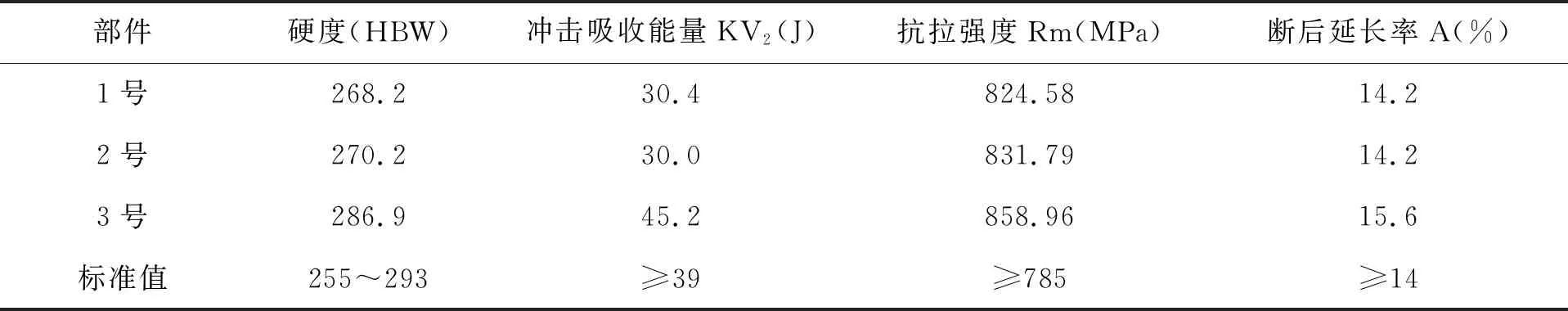

依据GB/T 231.1-2009《金属布氏硬度试验第1部分试验方法》[5]对螺栓的硬度进行试验,采用TBH-3000MDX型布氏硬度计在金相试样表面进行硬度试验,试验条件:负荷187.5 kgf、钢球直径2.5 mm、负荷保持时间15 s,试验三次,结果取平均值,试验结果见表2。从表中可以看出,1号、2号螺栓的硬度值相当,但均小于3号螺栓的硬度值,同时3只螺栓的硬度值均在标准[6]中对该材质螺栓规定的硬度值范围。

表2 螺栓的布氏硬度、力学性能试验结果

5 力学性能检验

按照GB/T 229-2007《金属材料夏比摆锤冲击试验方法》[7]相关要求,沿螺栓纵向采用线切割的方式加工成标准冲击试样,在JB-300C 型冲击试验机上测试材料的冲击性能,试验三次,结果取平均值,检验结果见表2。从表中可以看出,1号螺栓的冲击吸收能量为30.4J,2号螺栓的冲击吸收能量为30.0J,两者的数值均小于标准[6]中对该材质螺栓所规定值的最小值,不满足标准对该材质螺栓的要求。备品螺栓3号的冲击吸收能量为45.2J,大于标准中对该材质螺栓所规定值的最小值,满足标准对该材质螺栓的要求。

对其拉伸力学性能进行相应测试,将测试试样预先加工成标准试样[8],使用深圳三思纵横科技股份有限公司生产的CMT5105型电子万能试验机进行拉伸性能试验,每类样品试验三次,试验结果取平均值,测得拉伸性能数据见表2。从表中可以看出,1号、2号、3号螺栓的抗拉强度Rm、断后延长率A等数值均大于标准中对材质螺栓所规定的最小值,满足标准[6]对该材质螺栓的要求。

6 结果及讨论

通过对断裂的1号、2号螺栓及备品3号螺栓经过分析与检测工作,螺栓金相组织均为回火索氏体组织,金相组织中无明显夹杂物分布,对比分析,1号、2号螺栓(断裂螺栓)金相组织中晶界及基体中的碳化物的含量及尺寸均大于3号螺栓(备品螺栓),3号螺栓金相组织中的碳化物分布、数量及大小均正常,碳化物的大量析出预示着组织出现一定程度的老化现象,该1号、2号螺栓均已累计运行了8万个小时,其组织存在有一定程度的老化现象。硬度方面,3只螺栓的硬度值均满足标准中对该材质螺栓的规定要求,断裂螺栓的硬度值小于备品螺栓的硬度值。冲击性能方面,1号螺栓、2号螺栓(断裂螺栓)的冲击吸收能量值不满足标准对该材质螺栓的要求,由于这两只螺栓组织存在一定程度的老化,碳化物的析出及金相组织粗大,从而导致冲击韧性下降。拉伸性能方面,3只螺栓的抗拉强度Rm、断后延长率A等数值均满足标准对该材质螺栓的要求,但同时1号、2号螺栓的抗拉强度Rm、断后延长率A数值小于3号螺栓,断裂螺栓的拉伸性能低于备品螺栓。

螺栓的应力是不均匀分布的,紧力由螺栓通过螺纹逐渐传递给螺母,靠近螺母支承面的第1圈螺栓所承受的载荷最大(最大值约占全部载荷的50%左右),其中第1圈到第3圈发生断裂的可能性最大[9,10]。从螺栓断裂断口形貌来看,该螺栓属于低负荷、拉伸疲劳断裂。从材料的金相分析可知,高温服役过程中,材料内部的渗碳体和低熔点的碳化物脱碳分解,强化合金元素向晶界聚集碳化并与高熔点的碳化物聚合在一起,形成脆性相;在拉伸应力的作用下,裂纹最先在螺栓近表面存在缺陷处萌生,然后沿晶界扩展,当扩展到剩余截面积不足以承受外加载荷时发生瞬时断裂。因此,引起螺栓断裂的原因是螺栓脆化后在螺牙处应力集中处发生疲劳断裂。