某超临界机组汽轮机结垢及腐蚀原因分析

慕晓炜

(中国大唐集团科学技术研究院有限公司华东电力试验研究院, 安徽 合肥 230088)

1 简介

某660 MW超临界直流炉机组锅炉为东方锅炉(集团)股份有限公司生产,超临界变压运行、一次中间再热、全悬吊结构Π型直流锅炉;汽轮机为上海汽轮机发电有限公司生产的超临界、一次中间再热、三缸四排汽、单轴、双背压、凝汽式。锅炉补给水系统采用超滤+二级反渗透+混床工艺,给水采用AVT(O)工况,凝结水精处理系统为前置过滤器+球型混床。

机组投入商业运行2年时间后首次检查性A修,汽轮机揭缸检查时发现高压缸和低压缸分别存在较为严重的结垢和腐蚀现象。

2 汽轮机结垢及腐蚀现象

2.1 汽轮机高、中压缸结垢现象

机组高压缸叶片整体呈锈红色,迎汽侧叶片调速级及1-7级叶片表面有少量沉积物,8-11级叶片表面有明显沉积物,其中第10级最多;背汽侧整体呈锈红色,第2-11级叶片表面有明显沉积物,其中第8-10级叶片最多,高压缸叶片表面沉积物量影响了通流面积。对机组高压缸部分运行参数进行查阅,结果见表1。

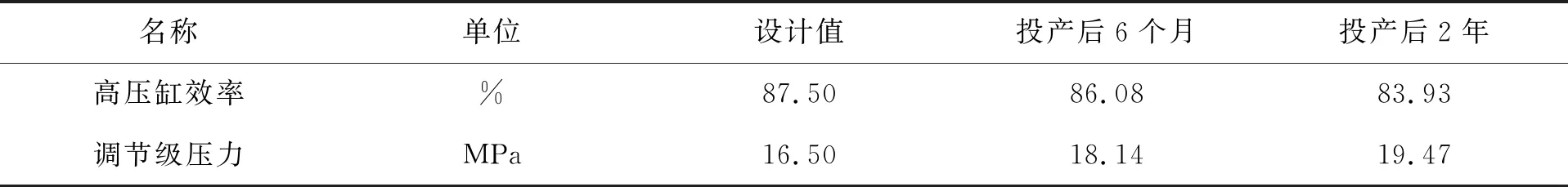

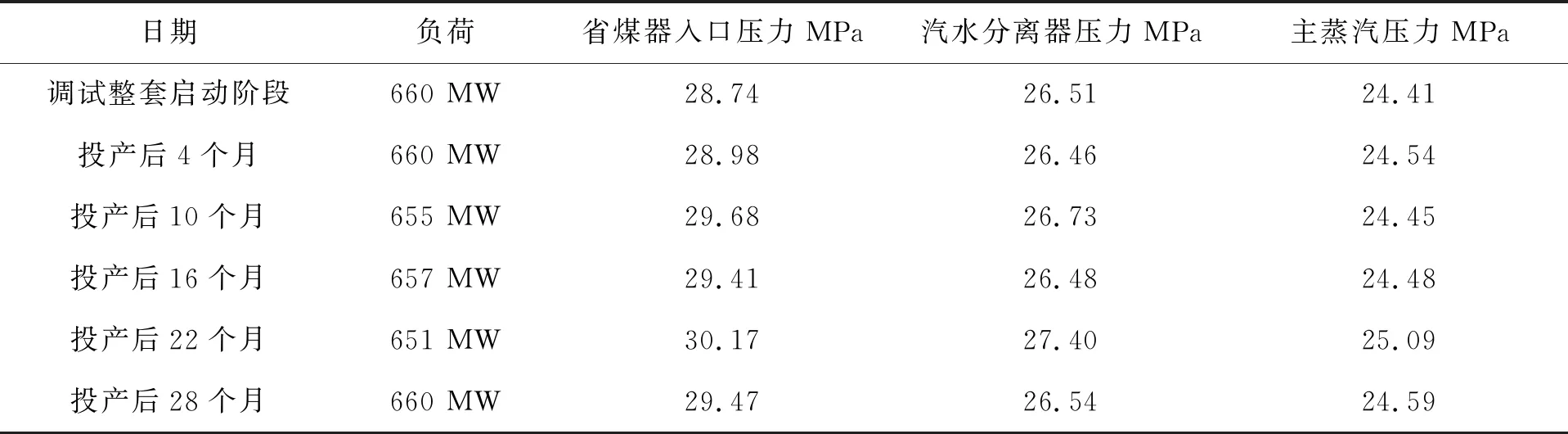

表1 机组660 MW负荷工况历年试验结果与设计值比较表

高压缸效率在机组运行2年后下降了4%,调节级压力上升了18%,并且参数呈现连续变化趋势,说明结垢危害的发生影响机组运行整个过程。

2.2 汽轮机低压缸腐蚀现象

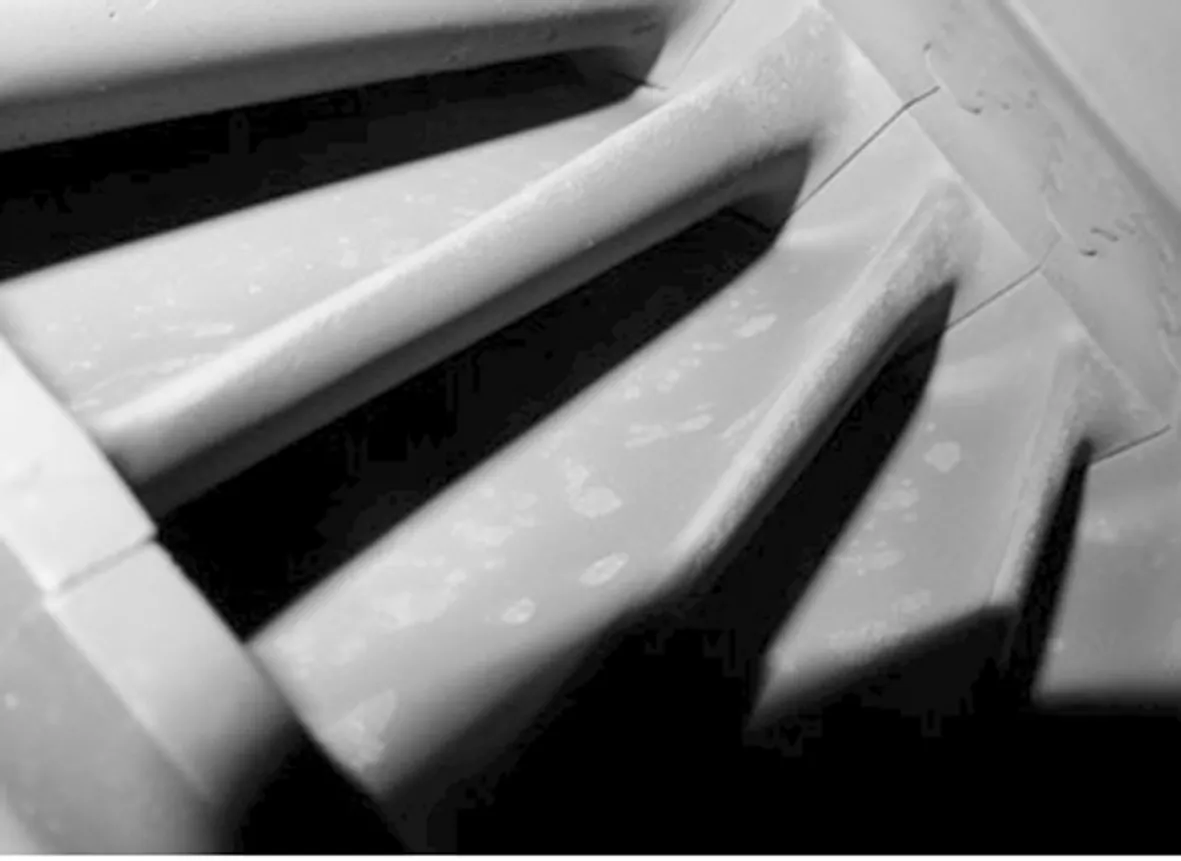

低压缸迎汽侧第3-4叶片表面有停运锈蚀斑,背汽侧1-2级叶片有少量白色沉积物,3-5级叶片有停运锈蚀斑。具体腐蚀情况见图1、图2。

图1 低压缸迎汽侧第3级叶片

图2 低压缸背汽侧第4级叶片

低压缸叶片尤其是背汽侧以及轴径都有明显的停运锈蚀痕迹,锈蚀产物下有针尖状的点蚀坑。

3 汽轮机结垢及腐蚀危害原因查明

3.1 汽轮机高、中压缸结垢原因分析

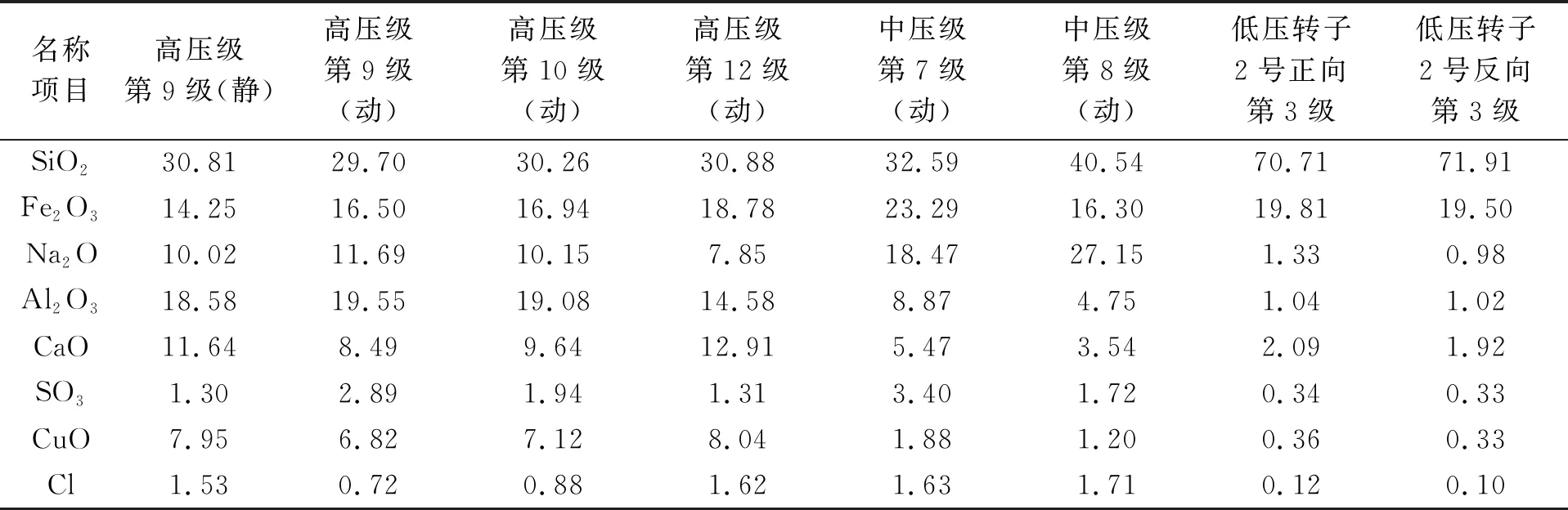

表2 汽轮机叶片转子垢样成分分析

通过汽轮机叶片垢样分析可知,其主要成分为硅、铁、钠、钙和铜的化合物。其中硅和钙的化合物主要为机组基建期间系统内泥渣等杂物释放及机组调试启动和正常运行期间水汽携带沉积。铁和铜主要为机组基建期间及日常运行时,水汽系统会发生一系列复杂的腐蚀反应, 部分腐蚀产物会以悬浮状的细小微粒存在于水汽样品中[1],并最终在炉管及汽轮机叶片发生沉积。钠盐沉积主要和精处理混床运行状况有关,汽轮机叶片pH测试结果显示大部分叶片pH呈碱性,就是由碱性钠盐沉积导致。

分析造成汽轮机动叶及隔板表面沉积物严重的原因为以下几点:

(1)精处理系统运行状况不佳。精处理混床是超临界机组水汽品质控制的关键,但在机组投运后约半年时间内,电厂精处理混床因流量偏差过大而无法正常投运。问题处理后,精处理混床按照氢电导率运行控制,导致混床在氨化状态下运行,出水水质无法满足超临界机组水汽品质控制要求,系统水汽氢导值长期超过0.10 μS/cm,甚至接近0.15 μS/cm的控制值[2]。同时电厂在投产后1年多时间内,前置过滤器并未及时更换正式滤元,一直采用滤径为10 μm启动滤元运行,影响除铁效果。

(2)给水水工况选用不当。电厂投运后给水处理采用设计的AVT(R)工况,运行1年后停加联胺,采用AVT(O)工况,而联胺等还原性药剂的投加促进了给水系统腐蚀发生。机组系统压力变化情况见表3。

表3 机组系统压力变化情况

通过上表可以看到,锅炉压差从机组整套启动阶段开始有了明显的上涨,表明炉管内的沉积物的快速发展,对锅炉水冷壁进行割管垢量分析,结垢速率为73.2g/(m2·a),接近80g/(m2·a)的三类标准[3]。

(3)停炉保护的影响。电厂之前采用“氨、联氨钝化烘干法”的停炉保护方法,但对于大型锅炉,往往由于放水时压力不够高、锅炉冷却过快或系统弯头多等原因,导致炉内湿蒸汽未能彻底排尽,并在金属壁温下降过程中在系统内重新凝结聚集,导致锅炉在停(备)用期间发生严重的停用腐蚀问题。同时机侧设备在停机后也未开展有效的保护工作,除氧器水箱、热井(见图3、图4)都发生了明显的停运腐蚀问题,生成了大量的锈黄色腐蚀产物,其腐蚀产物在机组启动后带入热力系统[4]。

图3 除氧器内的停运锈蚀产物

图4 热井内的停运锈蚀产物

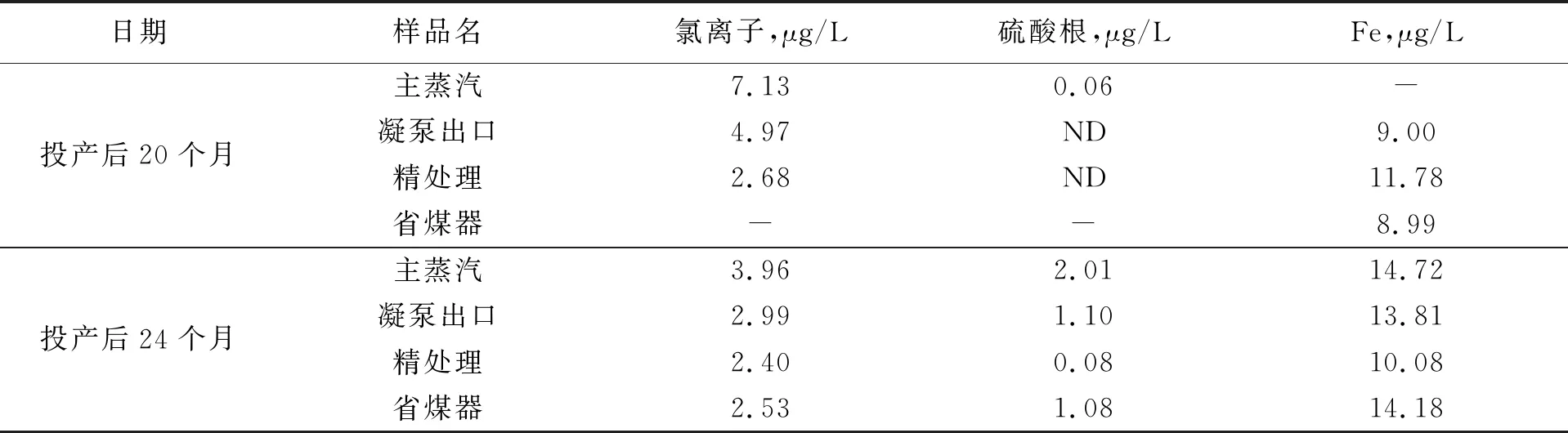

(4)水汽品质不佳。检查发现电厂系统水汽品质不佳,水汽中腐蚀性阴离子及铁含量较高,分析结果见表4。

表4 机组水汽样分析结果

由于电厂前期精处理混床运行不佳,后期采用氨型混床运行,同时水汽参数按照标准上限值进行控制,导致水汽的腐蚀性阴离子(氯离子及硫酸根等)和铁含量都较大,直接导致热力设备腐蚀(例如低压缸叶片的点蚀)和系统结垢速率高。

(5)基建期水汽品质不佳。通过查阅记录,机组试运阶段水汽品质较差,甚至在机组168 (见表3)h试运通过后较长时间内主要水汽品质依然超标。

3.2 汽轮机低压缸腐蚀原因分析

低压缸内的腐蚀现象主要表现为点蚀和低温氧腐蚀两种形态。

其中点蚀主要为机组运行过程中形成,由氯离子等腐蚀性阴离子引起;在低压缸相变区形成的初凝水中氯离子会高度浓缩,达到蒸汽整体水平的数十甚至数百倍,是蒸汽初凝区存在应力腐蚀开裂、腐蚀疲劳和点蚀风险的重要诱导因素。同时由于氨的分配系数较大,导致初凝水pH呈酸性,造成叶片表面形成点蚀坑。该机组日常运行时蒸汽中的氯离子含量超过3 μg/kg,则在低压缸相变区局部浓缩超过300 μg/L,促使低压缸叶片产生点蚀。

叶片表面的低温氧腐蚀发生在机组停运后,当凝汽器真空破坏后,未对汽轮机及凝汽器汽侧开展保护,则低压缸金属在湿蒸汽、氧气和氯离子的共同作用下,发生较为明显的停运锈蚀。

3.3 汽轮机结垢及腐蚀危害防治

(1)确保关键设备例如精处理系统的正常运行。对于超临界机组,精处理混床应采用氢型运行,确保出水满足新标准中的水质要求。该电厂的精处理混床转为氢型运行后,水汽氢导普遍降至0.08 μS/cm以下,满足GB/T 12145-2016的期望值要求。

(2)给水水工况对给水系统的腐蚀及热力设备的结垢速率有明显的影响。对于不含铜材质的超临界直流炉,AVT(R)被证明并不适宜,采用AVT(O)或OT才是保证机组低结垢速率的重要手段。

(3)实施全过程的化学监督控制,重视机组试运期间的水汽品质、停炉保护效果以及机组启动阶段水汽品质控制对于机组结垢和腐蚀危害的影响,只有全过程监督控制,才能将危害发生的可能性降至最低。

4 结论

(1)凝结水精处理系统运行不正常、给水水工况选择不当、停炉保护效果不佳及机组调试期间水汽品质较差是导致机组汽轮机高、中压缸结垢严重的主要原因。

(2)蒸汽中的腐蚀性阴离子含量较高以及机侧停炉保护工作未开展是造成汽轮机低压缸腐蚀的主要原因。

(3)重视停炉保护、机组正常启动和试运期间水汽品质对机组危害发生的影响,实施全过程化学监督控制。