锅炉省煤器积灰在线监测研究

孝延军

(大唐珲春发电厂设备部, 吉林 珲春 133000)

0 引言

受热面积灰是电厂锅炉运行中普遍存在的问题。积灰不仅改变了各部分受热面吸热比例,使运行偏离正常工况,而且导致锅炉运行热效率降低,严重时会迫使机组降负荷运行甚至停运[1]。而我国电站燃煤往往呈现煤种多变、煤质差的状况,造成锅炉受热面更容易积灰结渣[2]。

为了降低积灰带来的损失,吹灰是一种简单且行之有效的技术措施。燃煤锅炉的吹灰具有定时吹灰和根据锅炉排烟温度变化吹灰2种形式,这2种吹灰形式均未区分受热面管的积灰程度和结焦状况,容易造成受热面的过吹或欠吹。吹灰过度浪费吹灰介质,磨损受热面、降低管子的使用寿命;吹灰不足则无法有效改善积灰问题,提高传热效率。因此,对受热面的积灰状况进行实时监测,实现按需吹灰是电厂吹灰系统亟待解决的问题之一。

受热面灰污监测从功能上可分为针对辐射受热面的灰污监测和对流受热面的灰污监测。国内的研究则主要集中在对流受热面的灰污监测,主流研究方向包括热平衡法和神经网络法[3]。阎维平教授率先在国内采用热平衡原理建立了一套可用于锅炉在线监测的数据模型用以进行相关热力计算,根据计算结果得出灰污状态,通过相关决策对锅炉对流受热面积灰结渣进行选择性吹灰;喻火明等利用神经网络方法建立了受热面清洁吸热量预测模型,计算出灰污特征参数,进而对积灰状况进行监测[4]。虽然上述研究为锅炉灰污监测的实践提供了宝贵的经验,但是由于成本、稳定性、设备复杂等方面的限制,能够应用于现场的多是采用机理建模法。传统的机理法以热平衡为基础,在变工况时模型计算结果与实际情况存在偏差。本文提出的动态灰污监测模型充分考虑了变工况时的蓄热问题,具有良好的负荷适应性,而且无需增加其他设备,对模型稍加改动即可应用在不同类型机组。

1 灰污特征参数的选取

锅炉计算中一般选取灰污热阻作为灰污特征参数,但是单纯的灰污热阻值无法直观表现积灰对受热面传热的影响程度,因此通过传热系数的变化来反映灰污程度。将实际传热系数与清洁状态下的理想传热系数的比值作为受热面的灰污特征参数,即清洁因子,公式如下:

(1)

式中,Ksj为实际传热系数,Kqj为理想传热系数,即受热面清洁时的传热系数。

从上式可以看出,当受热面无积灰时,清洁因子为1,随着积灰的加重,清洁因子逐渐减小,趋近于0。因此清洁因子作为灰污特征参数能够直观的反映出受热面污染程度。

2 灰污监测模型

灰污在线监测的最终目标是获取受热面的清洁因子,由上文介绍可知,清洁因子的求取需要获得两个参数,即实际传热系数与理想传热系数。

2.1 实际传热系数计算模型

实际传热系数的计算是建立在热平衡公式的基础上的[5]。当机组负荷稳定时,根据能量守恒有“烟气与工质间换热量等于工质吸热量或烟气放热量”,如式(2)所示。

QΣ=Qgz=Qy

(2)

式中,QΣ为烟气与工质间换热量,Qgz为工质吸热量,Qy为烟气放热量。

烟气与工质间换热量QΣ计算方法如式(3)所示,式中的K即需要求取的实际传热系数。

(3)

式中,K为实际传热系数,Δt为传热温压,H为受热面面积。

传热温压Δt的计算需要知道工质以及烟气的进出口温度,电厂工质温度测点布置较为完善,但烟气温度只在低温区布置有测点。在已知省煤器出口烟气温度的条件下,利用热平衡公式“工质焓升等于烟气焓降”推出省煤器的烟气入口焓值,利用烟气焓值与温度间的关系求得烟气入口温度。已知工质以及烟气的进出口温度后,通过对数平均温差法求受热面平均传热温差,计算方法如式(4)所示:

(4)

式中,Δtmax和Δtmin分别为工质与烟气温差中的较大值和较小值。在求得传热温差后,将工质吸热量与(3)式联立即可求得实际传热系数。工质吸热量Qgz的计算方法如式(5)所示:

Qgz=D(h″-h′)

(5)

式中,D为工质质量流量,h′、h″分别为受热面进口和出口焓值,计算方法可参照IAPWS-IF97的水和水蒸气性质表。

2.2 理想传热系数计算模型

省煤器在清洁状态下的传热系数K0可用下式表示:

(6)

由于电厂目前多采用非沸腾式省煤器,水的对流放热系数很大,工质侧热阻可以忽略,因此理想传热系数只与烟气侧放热系数α1有关。对于省煤器,其烟气侧放热系数为:

α1=αd+αf

(7)

式中,αd为烟气对流放热系数,αf为烟气辐射放热系数,其计算方法分别如下[6]:

(8)

(9)

式中,Cs为管子排列的修正系数,Cz为管排修正系数,ω为烟气流速,agb和ay分别为管壁黑度和烟气黑度,Tgb和Ty分别为管壁及烟气的绝对温度,λ、υ、Pr分别为烟气的导热率、运动粘度、普朗特数,与烟气成分有关。其中导热率和普朗特数的计算方法参考万从等提出的锅炉热力计算中导热系数的数字化计算方法研究[7]。

清洁因子的计算过程中使用的参数数量较大,电厂重点监测的参数一般布置有测点,如给水流量、工质温度等,可从DAS系统中直接读取,和锅炉结构及受热面布置形式有关的参数可根据监测对象具体情况选择相应的值[8]。

2.3 动态补偿

电力生产因其特殊性,不能直接存储[9],负荷需时刻跟踪用户用电需求,因此电厂锅炉常常处于变工况运行状态。负荷升降率大于3%/min的运行状况称为变工况。变工况时,机组是变压运行,炉内各点的烟温、水温和各处压力等值都在相应发生变化[10],因此将金属管壁的蓄热量和工质蓄热量的变化考虑进来,对热平衡进行修正。修正后的动态热平衡如下式所示。

QΣ=Qgz+ΔQt+ΔQw=Qy

(10)

式中,Qgz为工质吸热量,计算方法式(3)已经给出,ΔQw为工质蓄热量的变化,ΔQt为管壁蓄热量的变化,计算方法分别如式(11)和(12)所示。

(11)

(12)

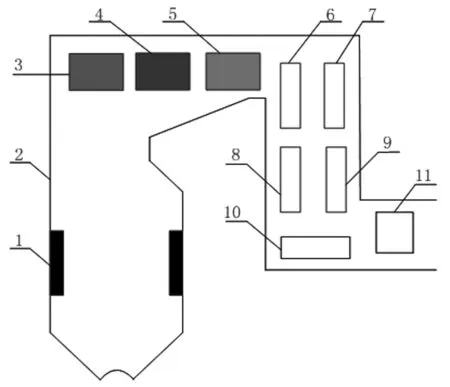

图1 锅炉结构示意图

式中,cw和ct分别为工质和管壁的平均比热容,mw和mt分别为工质和管壁的质量流量,Tw和Tt分别为工质和管壁的温度。

3 仿真研究

3.1 应用对象

应用对象为黔西某电厂300MW机组亚临界自然循环汽包锅炉省煤器,锅炉示意图见图1。该机组锅炉炉型为HG-1025/17.3-WM18,采用一次中间再热,平衡通风,固态排渣,设计煤种及校核煤种均为黔西无烟煤。考虑到省煤器两侧管排的布置方式不同,将省煤器分为左右两部分分别计算。

3.2 模型验证

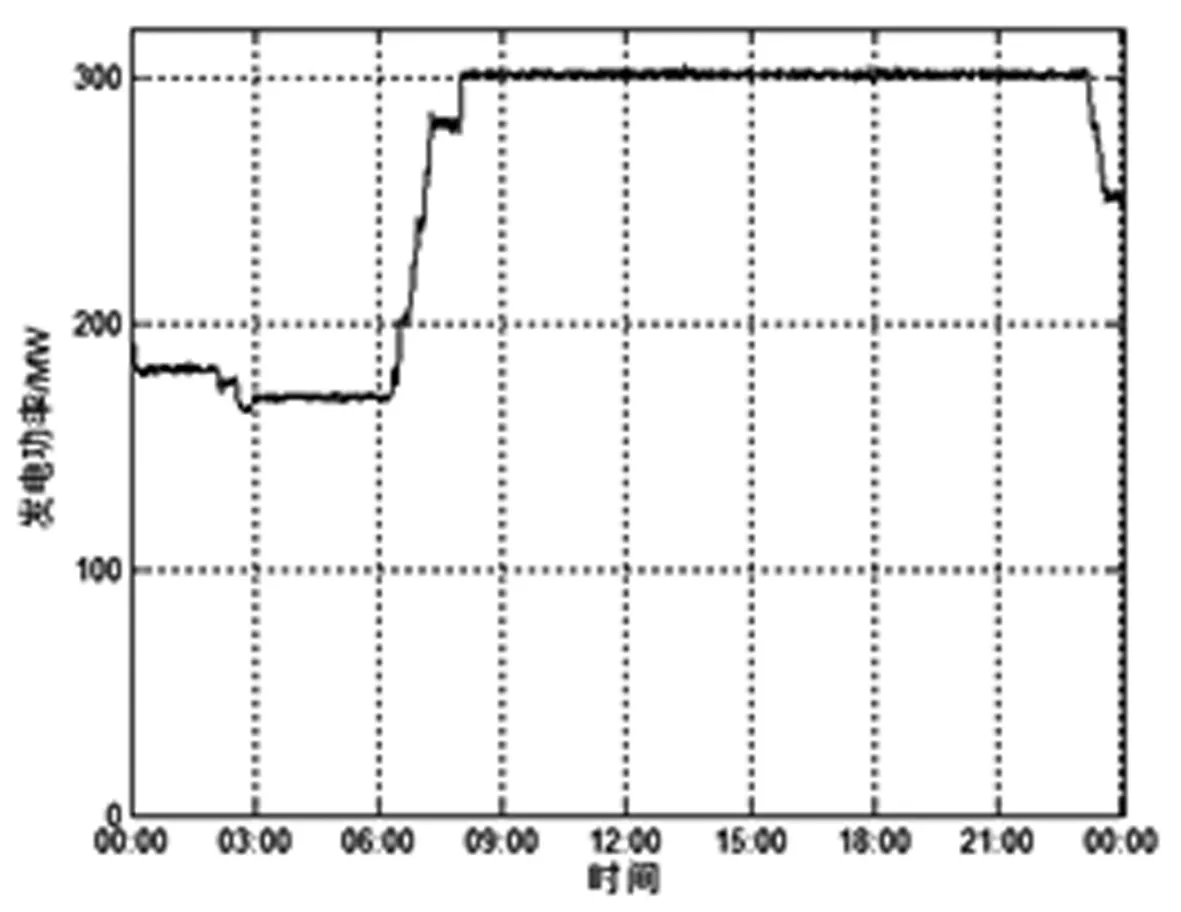

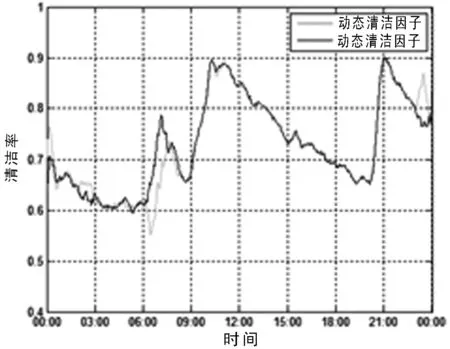

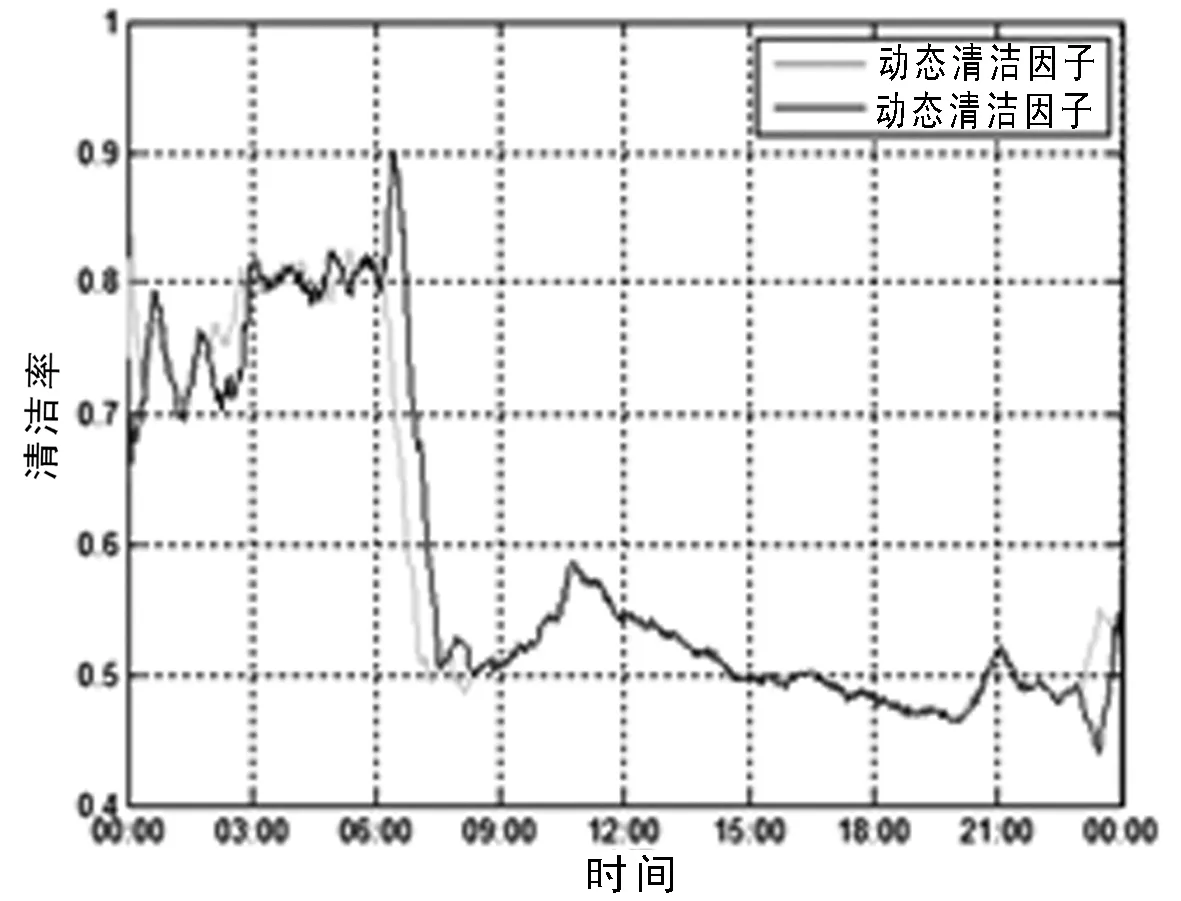

选取2014年4月30日的运行数据,每隔5s取点,共得到17280组数据,经预处理后,对左右省煤器分别采用稳态和动态的监测方法在MATLAB平台进行编程仿真。图2为机组24h的负荷曲线,图3及图4分别为机组运行中左右省煤器的清洁因子变化曲线。

从图2和图3可以看出,在吹灰器动作后,两种模型下的清洁因子均呈上升趋势,表明传热系数增大,换热能力增强,受热面灰污减轻。吹灰结束后,随着时间的推移,清洁因子下降,表明新一轮的积灰重新开始。

结合负荷曲线对比稳态和动态模型下的清洁因子,在负荷稳定时,两种方法的计算结果大致相同,而当负荷上升时,稳态清洁因子小于动态清洁因子,这是由于升负荷时工质和管壁蓄热增加所致,降负荷时,则情况相反。因此,经过修正的动态监测模型能够反映出变工况时的蓄热变化,具有更好的负荷适应性。

图2 机组负荷

图3 左省煤器清洁因子曲线

图4 右省煤器清洁因子曲线

此外,由于该机组的省煤器位于锅炉尾部竖井的转向处,左右两侧烟气不均匀程度较大,左侧省煤器受烟气冲刷剥蚀更为严重,清洁因子随负荷上升而增加,而右侧省煤器受灰污沉积作用更为严重,清洁因子随负荷上升而下降。因此,为了避免左右两侧工质品质差异过大,应加强对右侧省煤器的吹扫。

4 积灰在线监测系统

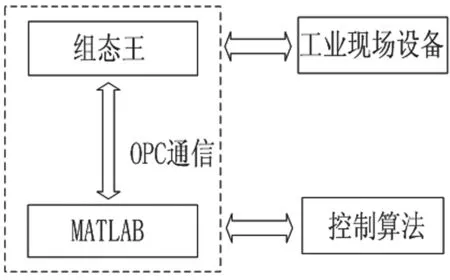

为了便于电厂运行人员进行积灰状态判断以及启动吹灰操作,利用工程组态软件组态王开发了一套积灰在线实时监测平台。Matlab 7.0以上版本中集成了OPC工具箱—Matlab OPC Toolbox,它是一个客户端软件,提供了一种服务器和客户端互访的通用机制。利用Matlab OPC Toolbox,可以方便地实现Matlab客户端与组态王服务器间的数据通信,通信原理框图如图5所示。

图5 基于OPC的通信原理框图

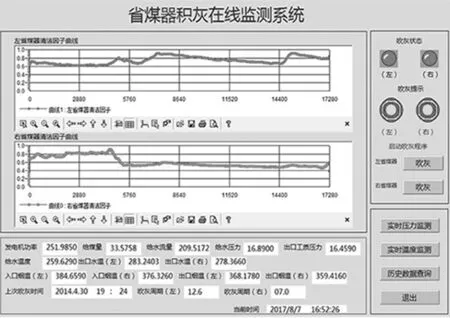

图6 监测系统运行画面

在运行系统中,OPC服务器(组态王)和MATLAB建立连接,按照预设的采样频率自动完成和MATLAB之间的数据交换。本文中所设计的灰污监测系统的运行画面如图6所示,它可提供清洁因子实时变化曲线、省煤器重要参数等直观的显示手段,并向运行人员做出吹灰提示。

5 结论

本文依据锅炉热力计算原理建立了稳态灰污监测模型,对热平衡公式进行了修正并在此基础上建立了动态灰污监测模型以及实时监测系统,MATLAB仿真结果表明:清洁因子能直观的反映受热面灰污状况的变化;修正后的动态灰污监测模型具有更好的负荷适应性,有效解决了变负荷时稳态模型失效的问题;同一受热面的积灰状况可能存在较大差异,因此对于烟气拐角等特殊位置的受热面应分区重点监测。