减压汽液相平衡实验装置研制

李佳书, 疏其朋, 李进龙

(常州大学 石油化工学院,江苏 常州 213164)

0 引 言

流体相平衡是工业过程设计、运行、控制和优化不可或缺的基础物性,它决定着工艺过程模拟计算的正确性和精度。流体相平衡可以通过热力学模型获得,如经验关联、活度系数、状态方程等[1-3]。随着量子化学和计算机技术的进步,相平衡也可通过先验性模型进行预测,如COSMO-RS[4]、COSMO-SAC[5]等。虽然模型方法可以获得流体相平衡性质,但必须基于实验数据,否则就无法知晓模型方法是否正确,且模型方法中特征参数均需由实验数据回归获得,因此通过实验方法测量不同条件下相平衡数据至关重要[6]。

对流体相平衡性质的测量,根据不同实验方法或获得的数据类型,可将其分为静态法,循环法或等温、等压平衡法等。流体相平衡发展至今,文献中已经公开了海量的实验数据,包括减压、常压和高压数据,常压数据居多[7-8],减压数据较少[9]。在实际过程中,由于处理物系的特殊性,如温敏性、高沸点等物质分离,常需减压条件下的相平衡数据,而对于实验系统内部压力低于环境压力的减压系统,必须考虑压力的恒定和控制、样品在线采集、外界扰动等问题,这些问题直接影响相平衡数据测量的准确性。基于不同测量原理,文献已有报道不同减压相平衡实验装置[9-12]。本文基于Ellis蒸馏瓶[10]测量原理,对平衡室、冷凝管、取样口结构进行改进,同时增加减压稳压系统、在线取样系统和自动控制系统,实现减压条件下汽液相平衡数据的测量、在线取样和自动控制,保证在获得可靠实验数据的同时实验过程连续、高效、安全运行。

1 汽液相平衡原理

当汽液两相在一定温度T和压力p下达到平衡,两相中对应组分i逸度f相等,即:

(1)

2 实验装置

对于一套完整的相平衡数据,需要测定的实验量包括压力、温度及汽相和液相组成。据此,基于常压Ellis蒸馏瓶的测温原理[13],改进后的汽液平衡器结构和总体流程如图1所示。装置结构总体包括平衡室、冷凝管、在线取样件、测温和测压件、稳压系统和压力控制系统等。该装置可在线加样和在线取样,实现连续化的数据测定。

图1 减压汽液平衡装置和流程

A-沸腾室; B-阻液管; C-玻璃套管; D-喷液盘管; E-流体罩; F-加料口; H-冷凝管; I-冷凝盘管; J-回液管;K-离线取样口; L-在线取样器; M-搅拌子; O-引气管; P1,P2-压力传感器; Q-减压系统连接口; R1,R2-调节阀; V1,V2,V3-电磁阀; V4-球阀; V-放空口; PG-精密压力表; PB-稳压缓冲罐

2.1 结 构

针对减压条件下流体流动、易暴沸和难密封等特点,同时兼顾实现在线取样和连续测量,提出以下结构改进方法。①新装置平衡室设计为平底结构以方便磁力搅拌,解决减压条件下流体被加热时易爆沸难题;②增加中间冷凝器H1,减少右侧主冷凝器H2的热负荷,确保实验介质汽相被完全冷却;③蒸馏瓶平衡室中上部增加在线进样结构F,通过F的球型磨口和外部进样瓶相连接;④汽液两相积液区增加在线取样结构L,在线取样结构通过球型磨口和主装置连接,方便安装和拆卸;⑤主冷凝器H2中增加引气管,避免实验时汽相介质逃逸至减压系统。

2.2 在线取样系统

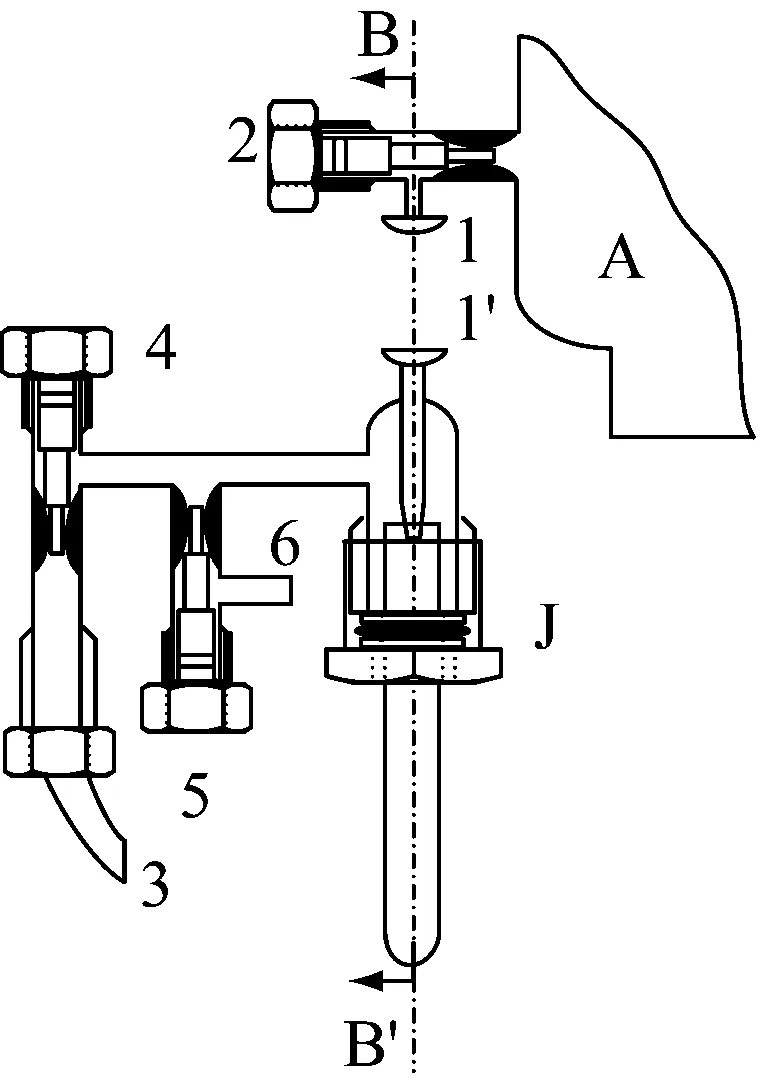

在线取样对实验连续操作和工业过程连续运行至关重要,在线取样系统需要满足在变压或变温条件下操作。本文在线取样为变压过程,即在线取样器内压力需根据操作进程进行调节,详细结构如图2所示。

在线取样装置通过球型磨口和主体装置连接(1-1′)。取样时,缓慢打开主体装置上的调节阀2,打开前,需将取样装置中的压力调节至体系压力。因此,取样前,首先连接好1-1′,再将接口3与稳压系统相连,缓慢打开调节阀4,此时调节阀5关闭。待系统压力恒定后,缓慢打开阀2,使样品流入接样瓶8,若需要,接样瓶8中可预先添加溶剂。当样品量足够后,关闭阀2和4,结束取样,此时取样器处于减压状态。缓慢打开阀5,使取样器中压力恢复至大气压,取下接样瓶8对样品进行分析。

图2 在线取样装置结构和连接方式

1-连接口; 2-取样控制阀; 3-真空系统接口; 4,5-取样系统压力平衡阀; 6-放空口; 7-取样口; 8-接样管

取样过程中样品极少损失,能够反映平衡条件下液相或汽相的真实组成,但该方法对高压过程取样不适用,因为在高压向低压变化过程中样品可能发生闪蒸,形成二次平衡。

2.3 稳压和控制系统

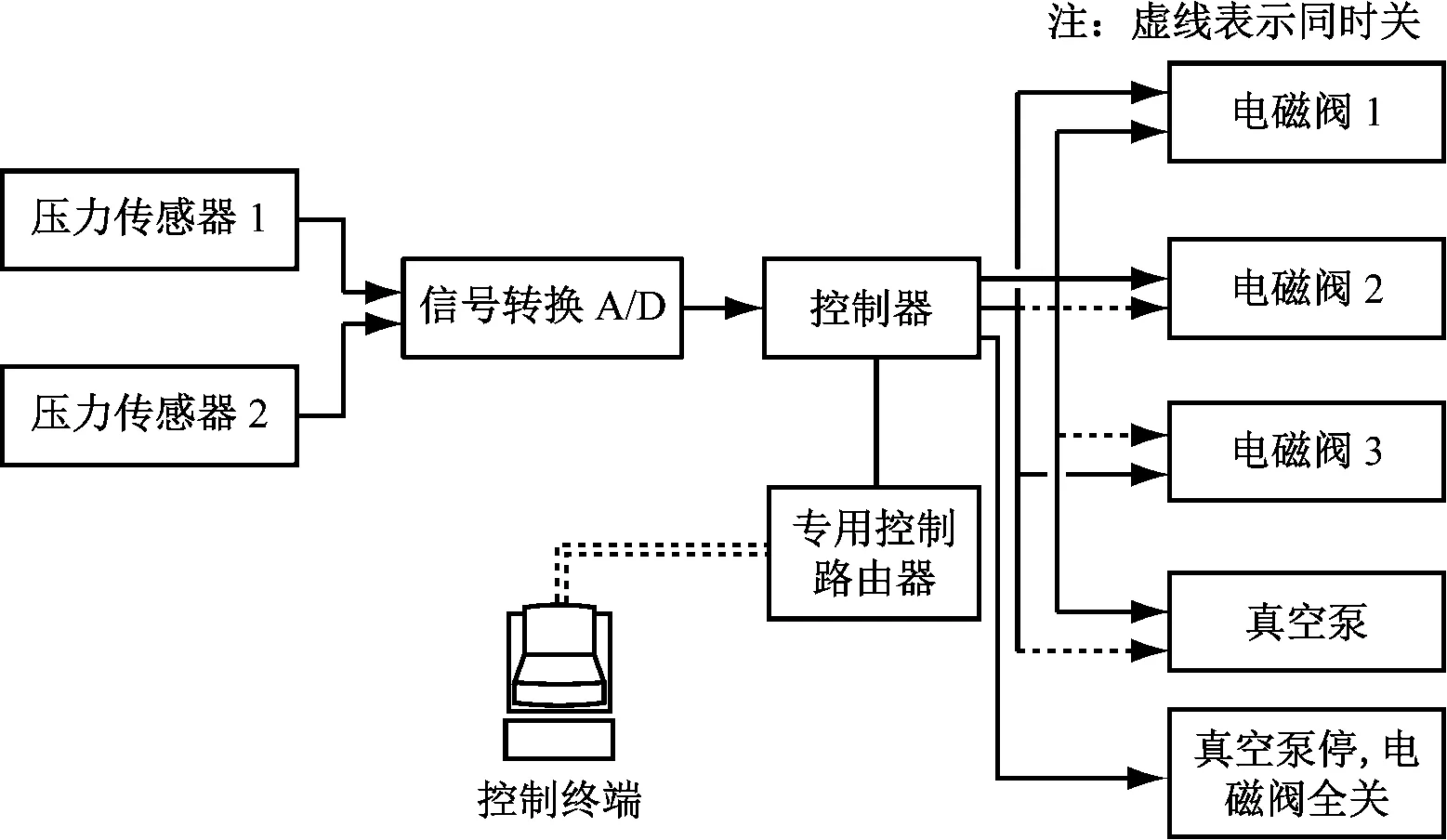

稳压和控制系统由压力测量、稳压和压力控制构成,控制逻辑结构如图3所示。

图3 平衡压力控制系统逻辑图

压力测量系统包括2支压力传感器(P1、P2)、2台压力数显表、1块精密压力表和1个数模转换块。压力传感器分别测量实验系统和稳压体系内压力,测压信号经数模转换模块转变为数值信号,后经压力数显表485接口与压力控制系统相连。

稳压系统包括稳压罐、真空组件、增压组件和放空组件。实验系统出口(Q)经电磁阀和稳压罐连接,稳压罐内压力通过真空组件和增压组件进行稳定控制。真空组件包括真空泵、电磁阀和压力调节阀;增压组件包括压力源(氮气)、减压阀、压力调节阀和电磁阀。当稳压罐内压力大于设定值,打开阀V2抽气;反之,通过V3补压。放空组件用于实验结束时恢复系统至大气压。抽气和补气的流量由阀R1和R2控制。

压力控制系统包括控制器、24 V直流电源、继电器、无线网络控制模块和控制终端,控制逻辑如图3所示。通过无线网络控制系统设定实验系统和稳压罐压力控制目标值,控制器根据传感器经数模转换后的信号与控制目标值进行比较,实现整个系统的压力平衡。图4为二元汽液平衡数据测量时压力实时监控图,控制目标值为绝压6 kPa,压力波动范围为±0.1 kPa,满足实验测量要求。

图4 压力控制实时监控图

3 实验数据测定

为了验证装置的可靠性和可行性,实验测试了4种纯组分和一组二元混合物减压条件下汽液平衡数据,并与文献值进行比较。实验样品数据如下:去离子水,自制;乙醇99.7%(国药集团化学试剂有限公司);四氯乙烯99.0%(江苏强盛功能化学有限公司);1-丁醇99.5%(上海凌峰化学试剂有限公司)。购买样品均为分析纯,未作进一步处理,水含量通过瑞士万通831卡尔费休仪测定均小于0.05%(质量百分数)。

平衡压力由压力传感器P1(型号:PTL415)测得,绝对压力量程为0~40 kPa,精度为最大量程的0.25%;平衡温度由精度为0.1 K水银温度计测量;汽、液相组成通过气相色谱(PANNA91)FID分析,采用PONA色谱柱(50 m×0.2 mm),氮气为载气,气速设定为60 mL/min,气化室、检测器和柱箱温度分别为523、523和543 K。每个样品至少分析3次,直至平均偏差满足±0.000 2。

3.1 实验过程

实验过程包括状态检查、样品配置、减压控制、升温及取样分析等,具体为:①检查各调节阀(R)和电磁阀(V)状态,配置好样品并将样品瓶和进样口(F)相连接;②关闭稳压罐(PB)的所有调节阀(R)和电磁阀(V),同时启动控制器(图3);③启动真空泵,稳定后缓慢打开球阀(V4),同时通过控制终端设定P1和P2目标值;④观察稳压罐顶部压力表(PG),当该值接近实验目标值,逐渐关闭球阀(V4)和打开调节阀(V1、V3),系统稳定后打开进料结构阀(F),进样结束后关闭;⑤系统稳定后开始升温,同时进行磁力搅拌;⑥平衡室液体沸腾后,调节加热负荷,使冷凝器(H2)冷凝量回流速度不大于120滴/min;⑦系统稳定30 min后,开始取样操作(见1.2);⑧取样结束后,调节压力或在线加样重复上述步骤进行下一个实验点测量;⑨打开排空阀(V),停止真空泵,使系统压力与环境压力平衡;⑩结束实验。

3.2 纯组分饱和蒸气压

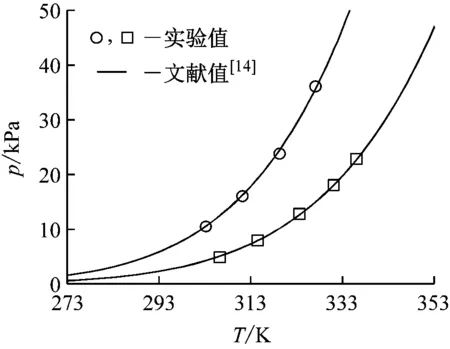

分别测定了水、乙醇、四氯乙烯和1-丁醇4种纯组分的饱和蒸气压,测量时无需在线取样分析。测量结果如图5和6所示,图中同时给出了文献值[14]。由图可知,测定的4种纯物质饱和蒸气压和文献结果一致。

图5 乙醇(○)和水(□)纯组分饱和蒸气压比较

图6 四氯乙烯(□)和1-丁醇(○)纯组分饱和蒸气压比较

3.3 二元汽液平衡

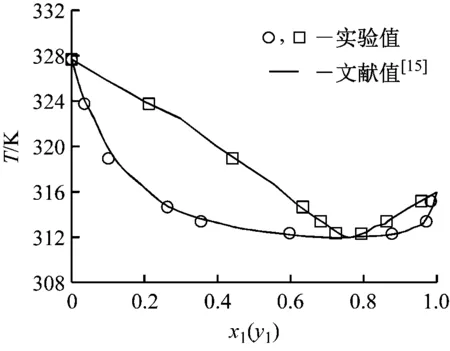

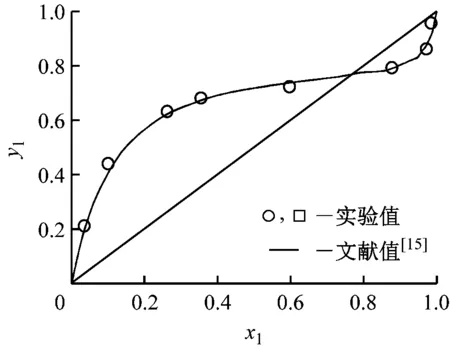

测定了四氯乙烯(1) + 1-丁醇(2)二元体系在绝对压力6 kPa条件下的等压汽液平衡数据,该体系为具有最低温度的共沸体系。图7绘出了温度-组成(a)和组成-组成(b)相图,由图可知,通过本文装置测定的二元汽液平衡数据与文献值[15]一致,表明研制的减压汽液平衡装置可用于减压相平衡实验数据的测量。

(a)

(b)

图7 四氯乙烯(□)+1-丁醇(○)二元汽液平衡比较

4 结 语

基于常压Ellis蒸馏瓶实验原理,对平衡室、冷凝器等进行结构改进,同时增加在线取样、压力控制系统,研制了一套新的减压汽液平衡测量装置。实验测定了纯物质水、乙醇、四氯乙烯和1-丁醇饱和蒸气压和绝压6 kPa条件下四氯乙烯和1-丁醇二元等压汽液平衡,实验结果和文献数据一致。

本文研制的减压汽液平衡测量装置实现在线取样和自动控制,确保实验过程连续、安全、可靠运行,可用于不同体系减压汽液平衡数据的测量。