加载历史对聚乙烯管道损伤演化的影响

张 毅, 薛世峰, Ben Jar, 韩丽美, 赵嘉喜

(1.中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266555;2.阿尔伯塔大学 机械工程学院,加拿大 埃德蒙顿 T6G 2R3;3.南京工业大学 机械与动力工程学院,南京 211816)

0 引 言

聚乙烯(PE)材料因其具有优良的物理和力学性能、良好的耐腐蚀性、便捷的安装和维护过程以及至少50年的使用寿命而被广泛用于制造排水和燃气管道。根据美国运输部管道和危险材料安全管理局的统计,2017年美国新安装的燃气管道90%以上是由PE材料制成的。然而,由于材料缺陷、第三方损伤以及地动等原因,PE管道的失效破坏甚至爆炸时有发生。PE燃气管道的失效破坏极可能引发重特大事故,因此对PE材料力学性能以及损伤失效机理的研究对于防止事故的发生具有重要意义。

Lemaitre等[1]提出并比较了8种基于连续介质损伤力学(Continuum Damage Mechanics, CDM)的损伤测量方法。目前应用最广泛的损伤表征方法是通过循环加载卸载测得弹性模量的衰减,进而计算损伤变量及损伤演化规律。Borona等[2]采用有限元分析和试验相结合的方法研究了低合金钢在三轴应力状态下的韧性损伤行为。Celentano等[3]同样采用有限元分析和试验相结合的方法分析表征了钢在塑性大变形下的损伤演化。Chiantoni等[4]采用X射线断层摄影技术和超声波检测技术研究了P91钢在高温条件下的损伤演化规律。Abed等[5]研究了C45钢在不同温度和加载速度下的屈服应力和损伤演化。在聚合物材料损伤研究方面,Gu等[6]采用加载卸载单轴拉伸试验和有限元模拟相结合的方法研究了热塑性塑料的损伤行为,并比较了不同损伤表征方法对最后得到损伤变量的影响。Zhang等[7]对高密度聚乙烯管材进行了损伤演化表征并研究了应变率对损伤演化的影响。文献[8-9]中分别采用无损超声波技术检测和表征聚乙烯材料的损伤演化过程。在微观尺度方面,扫描电镜、小/广角度X射线散射技术以及原子力显微镜技术被用于研究半结晶聚合物材料的空洞化现象及其微观机理[10-12]。Pawlak[13]通过对高密度聚乙烯材料孔隙现象的研究发现空洞形成与屈服点附近。文献[14-15]中研究了聚丙烯和高密度聚乙烯材料的空洞化行为,并在2017年同时采用小角和广角X射线散射技术研究了取向聚丙烯材料空洞的形成机理[16]。

虽然半结晶聚合物材料损伤表征方法及损伤机理的研究在最近取得了很大进展,但现有的损伤表征方法主要是针对金属或者岩石等弹塑性材料,而PE材料具有复杂的分子结构和非线性粘弹塑性力学行为, 并不适用于PE高分子聚合物材料。本文采用两步实验法定量描述PE管道损伤演化过程,并重点研究加载模式对PE损伤演化规律的影响。

1 实验条件及方案

1.1 PE缺口圆环式样

本文实验采用的所有PE管道式样都是取自Endot公司提供的直径52.5 mm,壁厚5.84 mm的PE4710级高密度聚乙烯(HDPE)管道。参照ASTM: D2290-12[17],本文采用的PE缺口圆环式样及尺寸如图1所示。为了使式样韧带区的应力分布均匀,采用的缺口圆环式样的缺口轮廓为直的,而不是上述标准采用的圆弧形轮廓。式样韧带长度(沿管道轴向方向)和宽度(即管道厚度)设计为相同的尺寸,这样可以使韧带区的长宽比为1,实验中韧带长度和宽度的收缩比是相同的,只需要测量一个方向的尺寸变化即可得到韧带区横截面积的变化。第1步实验中采用的预应变:

ε=2ln(ω0/ω)

(1)

式中,ω0和ω分别代表变形前、后的式样韧带长度。韧带长度ω的变化是通过电子引伸计测量得到。

(a) (b)

(c)

1.2 实验方法

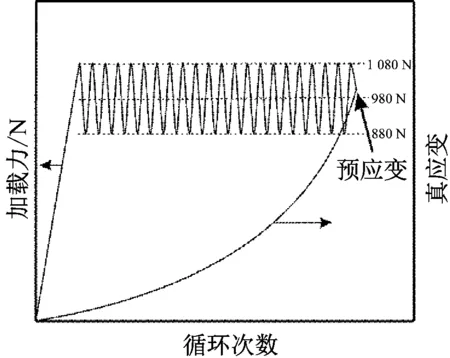

本文采用分离盘法[17]对PE圆环式样进行拉伸、蠕变和疲劳实验,实验装置如图2所示。采用两步实验法研究不同加载历史对PE管道力学性能及损伤演化规律的影响。第1步实验即损伤引入,通过单轴拉伸、蠕变或者疲劳3种加载模式将PE缺口圆环式样拉伸到预先设定的预应变值,然后保持位移不变进行3 h应力松弛实验,最后以0.1 mm/min的速度卸载式样。第1步实验采用的蠕变加载和疲劳加载实验流程如图2所示,蠕变实验的力值保持为980 N,疲劳实验的力中值为980 N,幅值为100 N。为了研究拉伸速度对PE式样力学性能及损伤演化的影响,对单轴拉伸加载模式,采用了1、10 mm/min两种加载速度。本文通过上述3种加载模式将五种预应变引入到PE式样,分别为10%、20%、30%、40%和45%。每个PE式样有不同的预应变值,即每个式样有不同的损伤程度。因为PE材料有很强的非线性黏弹塑性力学行为,将第1步实验的PE式样放置2个月以让黏弹性变形完全恢复,然后进行第2步实验。第2步实验即损伤表征,为了尽可能降低第2步实验对PE式样力学性能的影响,本文采用万能试验机所允许的最低拉伸速度0.001 mm/min对PE式样进行第2次拉伸实验以测量力学性能的变化。

(a) 蠕变加载

(b) 疲劳加载

图2 第1步实验流程示意图

2 实验结果分析

2.1 加载历史对PE力学性能的影响

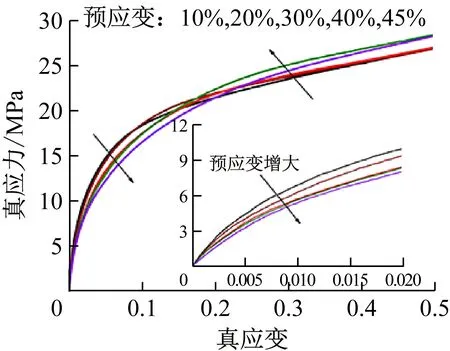

图3所示为加载历史对第2步实验PE式样真应力-真应变曲线的影响。实验结果表明,不论第1步实验采用单轴拉伸、蠕变还是疲劳加载模式,在真应力-应变曲线的初期阶段,真应力随着预应变的增大而减小。但随着应变增大到某个临界值,真应力随着预应变的增大而增大。基于图3计算得到真应变为0.5%的切线模量。通过不同加载模式引入的预应变对切线模量的影响如图4所示。结果表明,切线模量随着第1步实验引入的预应变值的增大而减小,对同一种预应变,单轴拉伸引起的切线模量衰减最厉害,其次是疲劳加载,蠕变加载导致的切线模量衰减比疲劳加载稍小。从图4也可以看出,加载速度越大,切线模量衰减越厉害,这也和文献中的实验结果趋势相同[7,18]。

(a)

(b)

(c)

(d)

图4 第1步实验引入的预应变对屈服应力的影响

在进行第2步实验之前对每个PE式样的参与塑性应变进行了测量,实验结果如图5所示。结果表明,随着预应变的增大残余塑性应变逐渐增大,并且对同一预应变值单轴拉伸产生的参与塑性应变最大,蠕变引起的残余塑性应变比疲劳稍大。

加载历史对PE式样屈服应力的影响如图6所示。需要指出的是这里的屈服应力是第2步实验中工程应力的最大值。实验结果表明,对加载速度为10 mm/min的单轴拉伸加载模式,随着第1步实验引入的预应变的增大,屈服应力逐渐降低。但是对于加载速度为1 mm/min的单轴拉伸、蠕变及疲劳加载模式,屈服应力先是略微增大之后随着预应变的增加而减小。和前面实验结果相似,单轴拉伸模式引起的屈服应力下降最多,其次是蠕变和疲劳加载模式。

图5 第1步实验引入的预应变对残余塑性应变的影响

图6 第1步实验引入的预应变对屈服应力的影响

2.2 加载历史对PE损伤演化的影响

依据连续介质损伤力学的概念,损伤变量:

D=1-ED/E0

(2)

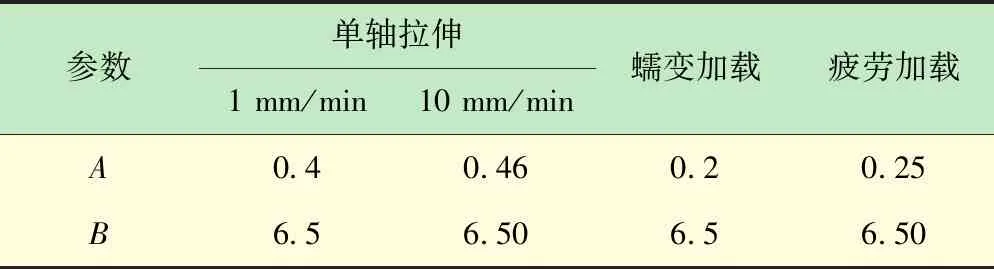

式中,ED和E0分别表示有损伤和无损伤PE材料的弹性模量。如图7所示,根据实验测得的切线模量变化可以计算得到PE材料在不同加载模式下的损伤演化规律。同时采用下式对实验结果进行了拟合:

D=A[1-exp(-Bε)]

(3)

式中:A和B是拟合参数,具体数值见表1。实验结果表明,速度为10 mm/min的拉伸加载产生的损伤起始最早、损伤程度最大。加载速度为1 mm/min的拉伸加载损伤起始比蠕变和疲劳晚,但当应变超过20%,损伤值比蠕变和疲劳加载产生的损伤大。第1步实验采用疲劳加载比蠕变加载能导致更严重的损伤。

图7 不同加载模式对应的损伤演化过程

表1 拟合参数表

3 结 论

(1) 采用两步实验法定量分析了加载历史对具有强非线性、黏弹塑性力学行为的PE材料力学性能及损伤演化的影响。

(2) 单轴拉伸、蠕变及疲劳加载模式都会引起切线模量和屈服应力的降低,其中单轴拉伸引起的力学性能衰减最厉害,疲劳加载模式次之,蠕变加载引起的力学性能衰减最轻,并且加载速度越快性能衰减越厉害。

(3) 基于连续介质损伤力学建立了PE管道在不同加载模式下的损伤演化方程,当应变大于20%时单轴拉伸损伤最大,疲劳损伤次之,蠕变损伤最小。