基于全四维设计的330 MW机组通流优化改造及经济性分析

(北方联合电力有限责任公司包头第三热电厂,内蒙古 包头 014040)

0 引言

目前我国经济发展由追求规模高速增长转向追求质量效益提升,大力开展节能减排已成为国家可持续发展的核心战略。发电企业面临经济发展转型、竞价上网、环保等多重压力[1],提高机组运行效率,降低煤耗已成为各大发电企业的首要任务[2]。

由于早期汽轮机设计水平和制造工艺限制,以及按照主要带基本负荷设计,早年设计的汽轮机通流效率偏低,且变工况经济性较差[3-4]。采取先进成熟的气动设计,实施汽轮机同流改造是提升机组效率、降低煤耗的重要途径[5-7]。随着叶轮机械设计技术和计算流体力学技术(CFD)的发展,全四维设计通过考虑第四维——时间维,即与时间相关的蒸汽非定常流动以及汽轮机各部件之间的精确匹配,从而能够获得更高的通流效率[8-11]。西方发达国家采用先进的技术优化老机组,维修更换相关构件;我国通过引进国外相关技术取得了重大进展,使优化后的汽轮机具有较好的安全性和经济性。

本文将结合某电厂2台330 MW机组通流改造实践,详细分析全四维通流优化改造方案,并对机组相关系统和设备进行分析,试验比较改造效果,为同类机组的同流改造提供借鉴和指导。

1 机组现状

1.1 机组概况及设计参数

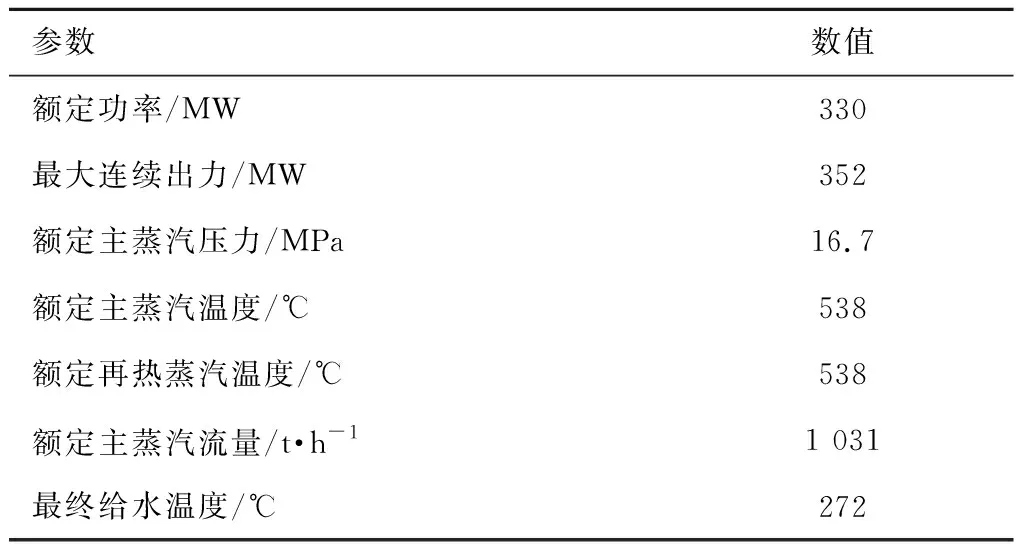

某电厂#1和#2汽轮机组为上海汽轮机厂330 MW反动式、亚临界、一次再热、双缸双排汽、直接空冷抽凝机组,高压缸原设计效率84.39%,中压缸原设计效率92.49%,低压缸原设计效率90.74%,原设计热耗8 185.3 kJ/kWh,主要参数如表1所示。

表1汽轮机主要参数

参数数值额定功率/MW330最大连续出力/MW352额定主蒸汽压力/MPa16.7额定主蒸汽温度/℃538额定再热蒸汽温度/℃538额定主蒸汽流量/t·h-11 031 最终给水温度/℃272

机组通流部分36级,其中高压缸为1个调节级和11个压力级;中压缸为12个压力级;低压缸2个,每个低压缸为6个压力级。机组高中压合缸,采用双层缸结构;低压缸分流对称布置,为双层缸结构;采用7级回热器,其中高压加热器3台,除氧器1台,低压加热器3台。

1.2 机组改造潜力分析

(1)机组THA工况性能

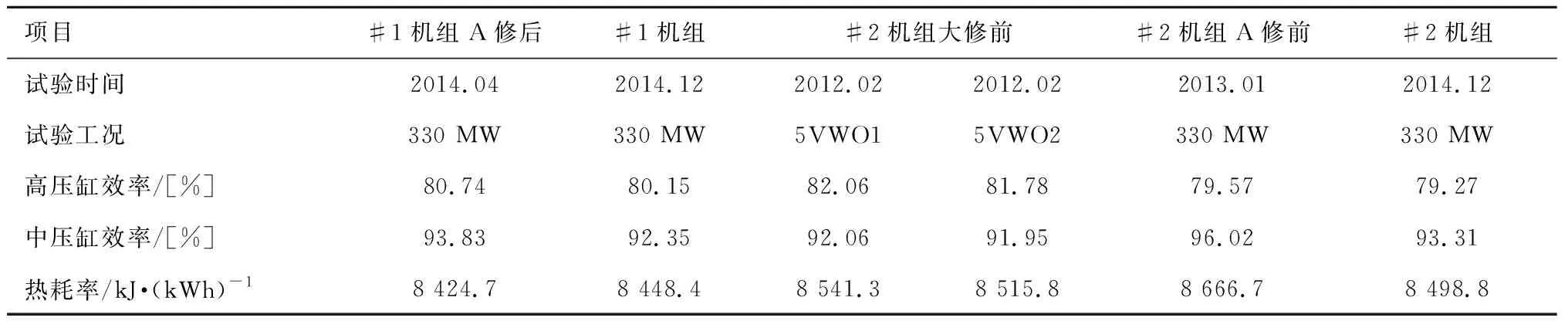

在2012年、2013年和2014年,1号和2号机组进行大修前、大修后以及专门的热力性能试验,主要试验结果如下表2所示。从表中试验结果,可看出机组热耗值基本在8 450~8 600 kJ/kWh之间,综合国内同类型机组热耗水平情况,初步估计机组当前水平热耗值约为8 550 kJ/kWh。

表2主要试验结果

项目#1机组A修后#1机组#2机组大修前#2机组A修前#2机组试验时间2014.042014.122012.022012.022013.012014.12试验工况330 MW330 MW5VWO15VWO2330 MW330 MW高压缸效率/[%]80.7480.1582.0681.7879.5779.27中压缸效率/[%]93.8392.3592.0691.9596.0293.31热耗率/kJ·(kWh)-18 424.78 448.48 541.38 515.88 666.78 498.8

注:以上为电厂多次试验结果。试验中大量采用了DCS数据,且没有进行一类修正;故试验结果的准确性有待确认。建议按照ASME PTC6的相关规定进行严格的性能试验,对机组的性能做出准确判断。

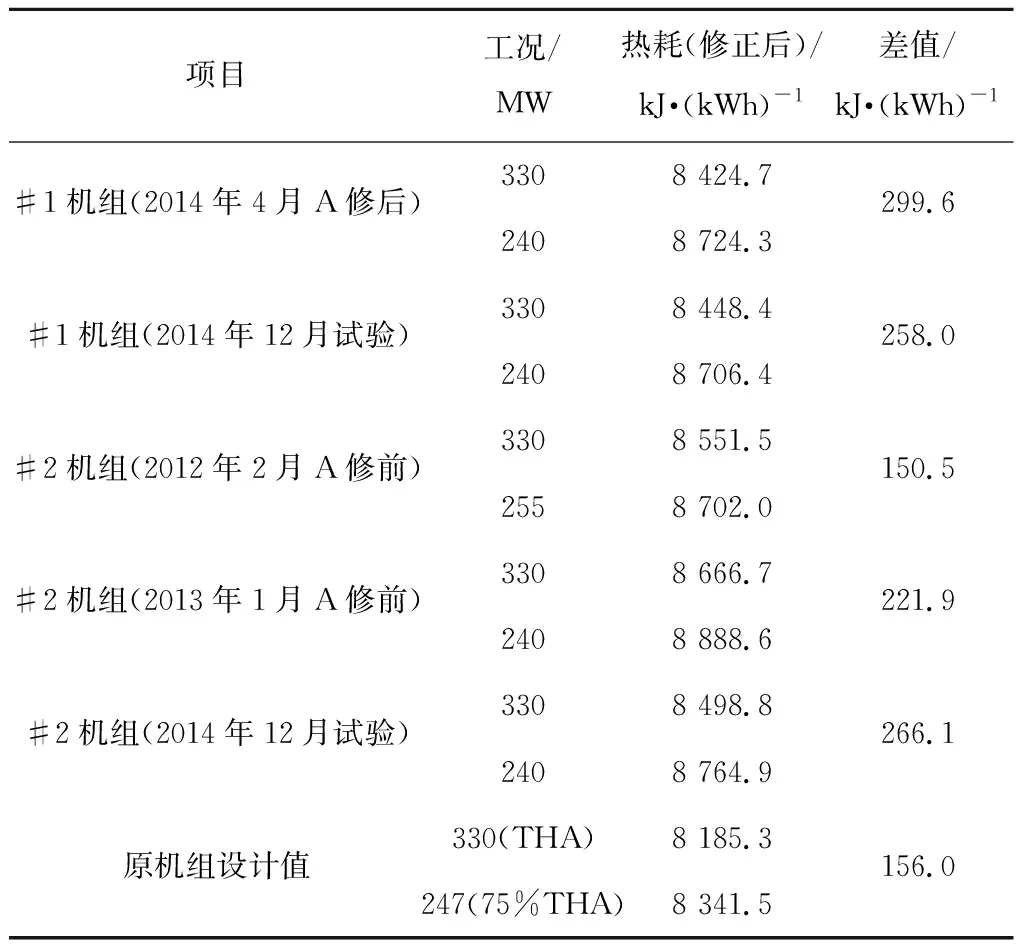

(2)机组变工况性能

根据热力性能试验结果,分析1号和2号机组的变工况性能结果如下表3所示。从表中可以看出1号、2号机组THA工况对应的实测热耗值(修后)与240 MW负荷(约75%THA)对应的实测热耗值差值为220~300 kJ/kWh,而比较机组THA工况与75%THA工况设计值,设计热耗差值应为156 kJ/kWh,说明机组变工工况性能也明显偏离设计值。

综上所述,1号和2号机组无论是从机组的经济工况热耗水平还是变工况性能上来看,均具有较大的改造潜力。

2 基于全四维设计的通流改造方案

2.1 改造目标

基于全四维气动优化设计,将先进的通流设计优化应用到机组通流改造中,提高机组缸效率,使机组经济性达到同类机组先进水平,具体目标如下:

(1)通过全四维通流优化设计,机组THA工况,高压缸效率达到87%以上,中压缸效率达到92%以上,低压缸效率达到89%以上(背压14 kPa);

表3机组变工况特性

项目工况/MW热耗(修正后)/kJ·(kWh)-1差值/kJ·(kWh)-1#1机组(2014年4月A修后)3308 424.7299.62408 724.3#1机组(2014年12月试验)3308 448.4258.02408 706.4#2机组(2012年2月A修前)3308 551.5150.52558 702.0#2机组(2013年1月A修前)3308 666.7221.92408 888.6#2机组(2014年12月试验)3308 498.8266.12408 764.9原机组设计值330(THA)8 185.3156.0247(75%THA)8 341.5

(2)机组THA工况热耗率降至原设计热耗8 185.3 kJ/kWh以下,75%THA工况热耗率降至原设计热耗8 341.5 kJ/kWh以下;

(3)提高机组变工况适应性,提高机组变工况运行经济性。

2.2 改造原则

根据机组实际情况确定通流改造基本原则如下:

(1)改造采用的技术措施兼顾先进性与成熟性,确保机组改造的经济、安全、可靠;

(2)保持机组外形尺寸和转子旋转方向;

(3)不改变现有热力系统,现有的热力参数基本不变以保证相关辅机系统不变;

(4)不改变汽轮机基础、高中压进汽阀门、各轴承座、各管道以及与发电机的连接等;

(5)保持机组的基础负载基本不变,以使各设备现场安装要求不变。

2.3 通流改造方案

2.3.1 高中压缸改造方案

基于全四维进行通流气动精确设计,并对通流结构也进行精确设计,使蒸汽在汽轮机通流部分全部流动环节均得到优化,包括通流结构优化、弯扭叶片、自带冠动叶片、通流子午面光滑、蒸汽泄露控制等,使高中压缸效率得到大幅提升。

通过全四维通流优化设计,原机组部件很多无法与新设计部件进行匹配,为此,需对机组部件进行更换,主要更换部件包括:高中压转子、高压内缸、喷嘴组、高中压隔板、高中压动叶片、过桥汽封、高中压汽封、高中压轴封等,图1为高中压缸更换部件示意对比。改造后的主要技术特点如下:

(1)高中压缸通流进行整体优化设计,更换高中压转子,更换高压内缸,高压缸通流级由原设计1+11级增加为1+13级,中压缸通流级由原设计12级增加为13级,同时高中压缸各级根径响应调整。

(2)优化总体通流设计,采用先进高效动静叶片,采用先进汽封和先进蒸汽泄漏控制,改进原有不合理结构,最大幅度提升高中压缸效率。

(3)对高压进排汽、中压进排汽各流道进行CFD计算,优化流动性能,减小压损。

(4)针对机组实际运行负荷率要求,优化高压通流面积,使机组变工况运行性能更好。

(5)进行高压内缸全新设计,取消持环和蒸汽室,采用一体化内缸结构,降低结构性内漏。

2.3.2 低压部分改造方案

低压缸同样采用全四维通流气动精确设计和结构精确设计,大幅提升低压缸效率。低压缸主要更换部件包括:低压转子、低压内缸、静叶、动叶、汽封、分流环、排汽导流环、轴封等。图2为低压缸更换部件示意对比。改造后的主要技术特点如下:

(1)更换低压缸通流核心部件,优化总体通流设计,采用先进高效动静叶片,采用先进汽封和先进蒸汽泄漏控制,改进原有不合理结构,最大幅度提升低压缸效率。

(2)低压维持原设计2×6级,但对各级根径和叶高重新设计,末级采用680 mm叶片,优化叶片型线满足机组变工况适应性,大幅度提升低压缸性能。

(3)全新设计低压内缸,采用对称抽汽内缸,保证汽缸内温度场分布均匀合理,并加强内缸撑筋布置,保证足够刚度,消除内缸变形,避免多数机组碰到的低压内缸抽汽超温问题。

(4)对低压进排汽涡壳进行CFD计算,优化流动性能,减小压损。

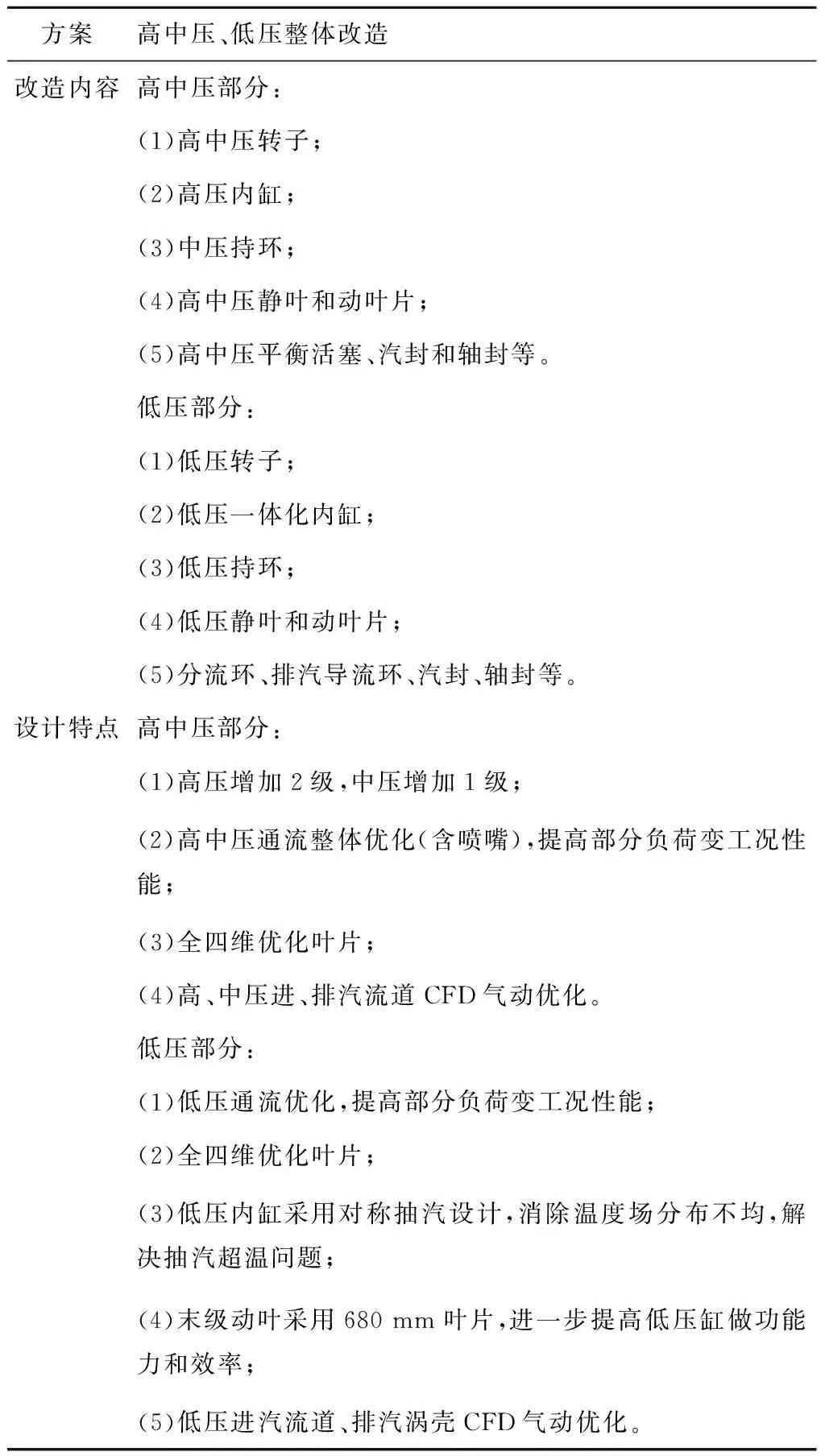

2.3.3 通流整体改造方案

根据上述高中压缸和低压缸的通流优化改造方案,汇总整个机组通流改造方案如表4所示。

表4机组通流整体改造方案

方案高中压、低压整体改造改造内容高中压部分: (1)高中压转子;(2)高压内缸;(3)中压持环;(4)高中压静叶和动叶片;(5)高中压平衡活塞、汽封和轴封等。低压部分:(1)低压转子; (2)低压一体化内缸;(3)低压持环;(4)低压静叶和动叶片;(5)分流环、排汽导流环、汽封、轴封等。设计特点高中压部分: (1)高压增加2级,中压增加1级;(2)高中压通流整体优化(含喷嘴),提高部分负荷变工况性能;(3)全四维优化叶片;(4)高、中压进、排汽流道CFD气动优化。低压部分:(1)低压通流优化,提高部分负荷变工况性能;(2)全四维优化叶片;(3)低压内缸采用对称抽汽设计,消除温度场分布不均,解决抽汽超温问题;(4)末级动叶采用680 mm叶片,进一步提高低压缸做功能力和效率;(5)低压进汽流道、排汽涡壳CFD气动优化。

3 机组相关系统及设备分析

3.1 汽轮机辅机系统及设备分析

根据GB50660-2011《大中型火力发电厂设计规范》的要求,汽机辅机选型应该按照机组VWO工况时参数来进行选取,并留有一定裕量。本次改造以改造前后锅炉的耗煤量不增加为总原则,按此原则锅炉的MCR蒸发量应与改造前保持不变,即仍为1 177 t/h,由于锅炉的MCR工况与汽轮机调节阀全开VWO工况主蒸汽汽量1 166 t/h基本匹配,因此根据辅机选型原则,机组增容改造前后的辅机最大出力是不变的,即按照现有的辅机出力是可以满足机组增容改造后的要求。

在本次机组改造中,辅机系统相关设备以消缺为主,具体包括:

(1)冷端系统

本次机组改造主要是汽轮机本体改造,其余以配合消缺为主,若存在明显影响机组效率及出力的因素,应进行相应的改造完善。在本次汽轮机通流改造中,改造方在充分了解冷端系统的现状后,结合机组实际负荷情况,汽轮机通流改造时低压部分的设计特别是末级叶片的选择结合冷端性能进行,以获得最优化的低压缸效率。

(2)凝结水系统

以改造前后的VWO工况进行核算,凝结水系统管道的流速和阻力,均满足规范的要求,其蒸汽流速均在规程要求的范围内。目前1、2号机组凝结水泵及凝结水系统运行正常。在本次机组改造中,凝结水系统相关设备以消缺为主。

(3)给水系统

以改造前后的VWO工况进行核算,给水系统管道的流速和阻力,均满足规范的要求,其介质流速均在规程要求的范围内。目前1、2号机组给水泵及给水系统运行正常。在本次机组改造中,给水系统相关设备以消缺为主。

(4)回热抽汽系统

现有回热系统理论上可以满足机组通流改造后在各种工况下对回热系统的要求,但应注意对其存在的不足进行消缺完善。

(5)轴封系统

现有轴封系统理论上可以满足机组通流改造后在各种工况下对回热系统的要求,但应注意对其存在的不足进行消缺完善。

3.2 锅炉及其辅机分析

本次改造以改造前后锅炉的耗煤量不增加为总原则,按此原则锅炉的BMCR蒸发量为1 177 t/h,保持不变。按照辅机选型的原则,机组增容改造前后的辅机最大出力是不变的,即按照现有的辅机出力是可以满足机组增容改造后的要求。所以在本次机组改造中锅炉及其辅机设备以消缺为主,对效率偏低的锅炉辅机设备可进行改造完善,以降低机组综合厂用电率。

3.3 发电机组及电气系统

铭牌功率不变,相应发电机定子电流也保持不变,因此定子电动力与改前一致,端部漏磁不变。所以发电机各部分均可保持不变,改造时进行正常检修即可。

3.4 主变压器

根据《大中型火力发电厂设计规范》GB50660-2011,容量125MW及以上发电机与主变压器单元连接时,主变压器容量宜按发电机最大连续容量扣除不能被高压启备变替代的高压厂用工作变压器计算负荷后进行选择。由于改造后发电机铭牌功率不变,因此主变容量能满足改造需求。

4 改造后的节能效果分析

4.1 评价原始数据

A、设备年发电利用小时按4 904 h

B、标准煤价:570元/t

C、锅炉效率:91.65%

D、厂用电率:8%

E、管道效率99%

4.2 改造经济性分析

根据对当前机组性能分析的结果,并参考国内同类型机组热耗水平,改前机组的热耗基准设定为8 550 kJ/kWh。

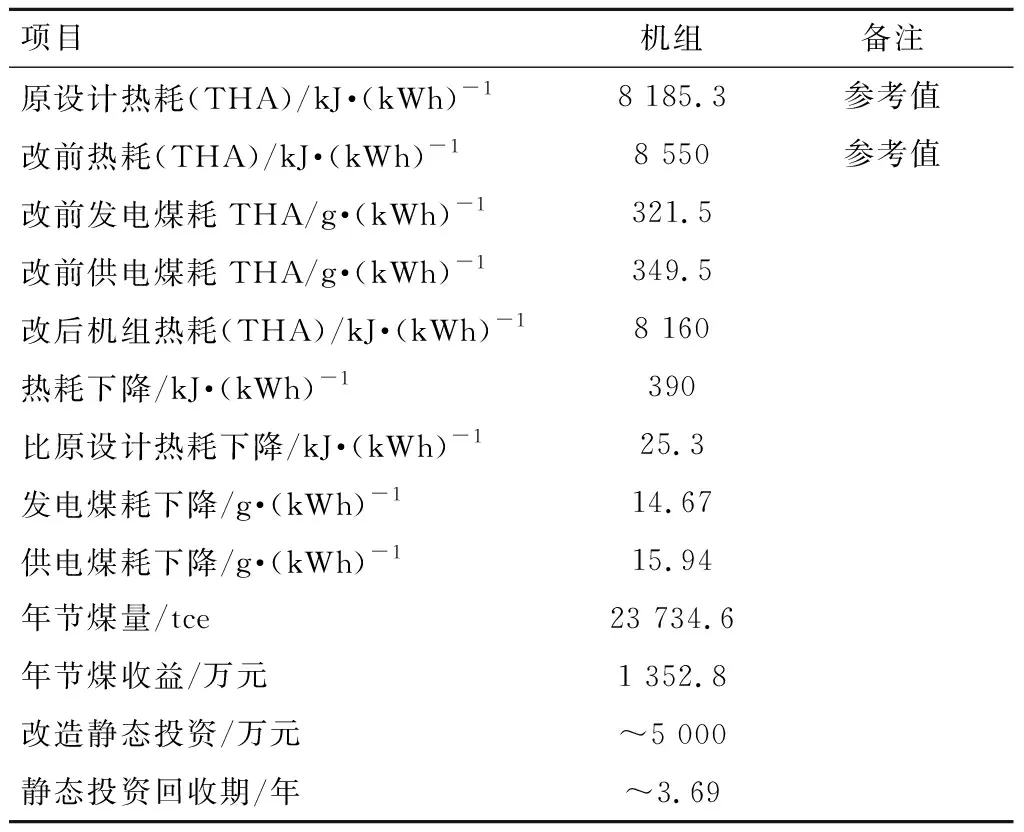

改造实施后,机组主要经济指标如表5所示,改造后热耗为8 160 kJ/kWh,热耗降低390 kJ/kWh,比原设计热耗降低25.3 kJ/kWh,供电煤耗下降15.94 g/kWh,年节煤收益1 352.8万元。

表5改造后机组主要经济指标

项目机组备注原设计热耗(THA)/kJ·(kWh)-18 185.3参考值改前热耗(THA)/kJ·(kWh)-18 550参考值改前发电煤耗THA/g·(kWh)-1321.5改前供电煤耗THA/g·(kWh)-1349.5改后机组热耗(THA)/kJ·(kWh)-18 160热耗下降/kJ·(kWh)-1390比原设计热耗下降/kJ·(kWh)-125.3发电煤耗下降/g·(kWh)-114.67供电煤耗下降/g·(kWh)-115.94年节煤量/tce23 734.6年节煤收益/万元1 352.8改造静态投资/万元~5 000静态投资回收期/年~3.69

机组采用全四维通流改造,改造静态投资约5 000万元,静态投资回收期约3.69年,改造投入产出比较高,经济性显著。

4.3 低负荷工况运行经济性

为了提高机组低负荷运行经济性,采取如下变工况适应性通流设计,具体包括:

(1)重新设计高压喷嘴组以提高其气动效率,新型高效叶型的应用可有效抑制通道涡及端壁横向二次流的发展,气动损失明显降低;

(2)进行变工况适应叶型设计,新设计叶型攻角适应性明显提高,来流在-25°到+25°变化范围内,叶型均能保持较低损失,从而使得新叶型在负荷大范围变化时仍能保持较高效率;

(3)针对低压末级叶片,合理提高根部反动度,机组低负荷运行时,避免低压末级叶片根部汽流倒流,提高机组变工况运行适应性,改善机组调峰运行经济性;

(4)采用成熟先进的CFD优化计算,针对汽轮机不同工况的气动特性开展多级联算,优化各级速比,优化各级焓降分配,优化沿叶高的参数分布,使机组变工况运行时仍能保证具有较高经济性。

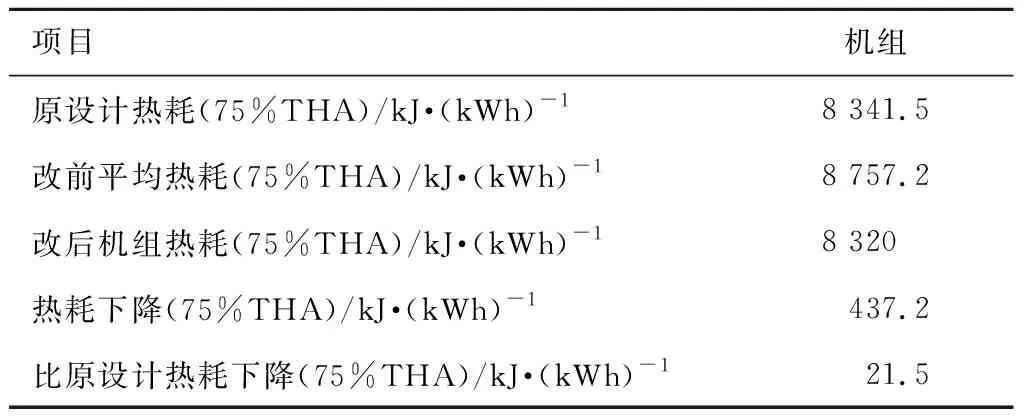

表6为改造完成后机组在75%THA时主要经济指标,改造前热耗为8 757.2 kJ/kWh,改造后热耗为8 320 kJ/kWh,热耗降低437.2 kJ/kWh,比原设计热耗降低21.5 kJ/kWh。可以看出,改造后机组低工况运行经济性相比改造前显著提高。

表6改造后75%THA机组主要经济指标

项目机组原设计热耗(75%THA)/kJ·(kWh)-18 341.5改前平均热耗(75%THA)/kJ·(kWh)-18 757.2改后机组热耗(75%THA)/kJ·(kWh)-18 320热耗下降(75%THA)/kJ·(kWh)-1437.2比原设计热耗下降(75%THA)/kJ·(kWh)-121.5

4.4 改造环保收益

实施全四维通流优化改造后,单台机组年均节标煤约为2.37万t,折合CO2排放减少约6.2万t,折合SO2排放减少约202 t,折合NOx排放减少约175 t,机组的大气污染物排放得到明显降低,改造环保收益显著。

5 结论

针对某公司330 MW机组通流优化改造,通过采用全四维优化设计,机组效率得到明显提升,热耗显著下降,具有显著的节能减排效果。

(1)实施汽轮机全四维通流优化改造后,在机组额定工况,实际热耗降低390 kJ/kWh,比原始设计热耗降低25.3 kJ/kWh;在75%THA工况,实际热耗降低435.2 kJ/kWh,比原始设计热耗降低21.5 kJ/kWh,经济性显著改善,且机组具有较好的低工况适应性。

(2)实施全四维通流优化改造后,单台机组年均节标煤约为2.37万t,折合CO2排放减少约6.2万t,折合SO2排放减少约202 t,折合NOx排放减少约175 t,环保收益显著,具有显著的节能减排效果。