管线钢磁力耦合效应及在线无损应力检测

翁光远,张煜敏,代建波,石 韵

(西安石油大学 机械工程学院,陕西 西安 710065)

引 言

天然气管线钢是典型的铁磁性材料,基于磁力耦合效应,国内外学者开展了铁磁材料构件的无损在线应力检测技术研究。Mierczak L,Jiles D C,Fellow[1]等人研究了利用磁巴克豪森噪声(Magnetic Barkhausen Noise,MBN)效应进行机械应力评估的新技术,Yelbay H Ilker,Cam Ibrahim,Gur Hakan C[2]等人研究了钢材焊缝应力状态的磁巴克豪森效应无损检测,Sagar S P,Parida N,Das S[3]等人研究了低碳结构钢的磁声发射疲劳损伤评估方法。MBN效应不仅可以评定铁磁件的应力状态,而且具有监测构件变形的潜力,Sanchez等[4]通过研究表明了MBN信号幅值与结构构件材料一定深度变形的关系。在油气管道损伤磁性检测方面,杨叔子[5-7]等提出了一种适于对油管损伤现场检测的磁性检测法并设计了多传感器子系统,王锡江等[8]利用脉冲漏磁检测技术对附带保温材料的管道进行了腐蚀缺陷的定量检测,康中尉等[9]对钢管表面缺陷利用交变漏磁原理进行了检测,闵希华等[10]针对油气管道应力在线检测及风险评价提出弱磁应力内检测技术。这些研究成果揭示了铁磁材料缺陷与磁场参量之间的关系,实现了损伤识别。同时,相关研究学者对磁铁材料的磁力效应也进行了研究,王树志等[11]通过悬臂钢梁加载试验对钢梁表面应力进行了测量,建立了磁化方向下应力与磁参量之间的关系。孙志远等[12]对Q235建筑钢材进行了磁力检测试验研究,建立了磁感应力强度与应力的关系。熊二刚等[13-14]基于磁力效应,对钢结构构件的全磁通量应力检测技术的理论进行了研究,揭示了Q235钢材的磁力本构关系。

总之,国内外学者在管道缺陷磁性检测技术及铁磁材料应力检测领域取得了较多的成果,但是没有专门针对常见管线钢磁力学效应及应用的研究。为此,本文对X80管线钢的磁力学微观机理进行研究,提出磁力耦合应力检测技术并进行试验研究,建立X80管线钢的磁力学本构模型及应用方法。

1 X80管线钢磁力效应机理

1.1 X80管线钢磁特性试验试样

选用某钢厂不同生产批次的X80管线钢圆棒试样,进行磁特性试验研究,试验试样的主要化学成分见表1。

表1 X80管线钢圆棒试验化学成分及力学指标Tab.1 Chemical composition and mechanics indexes of X80 pipeline steel

样品出厂长度为2 500 mm,对成品试样进行手工切割,以减少热熔引起材料内部结构变化后对磁性的影响。为了便于进行磁力学性能测试试验,每组包括5根长度均为500 mm的试验试样,由2 500 mm成品切割而成,分别用于微观结构电镜扫描、磁滞曲线测定、磁化参数确定、磁通量-拉应力试验、磁通量-压应力试验等试验工况。

管线钢磁特性试验研究的主要目的为:(1)探明X80管线钢微观结构对磁特性的影响;(2)测得X80管线钢试验试样的磁化曲线,确定其技术磁化的重要参数,为励磁装置的性能设计及结构优化提供依据;(3)测得X80管线钢试验试样的磁性变化范围,为磁性测量系统的构造设计、结构优化、磁路优化和工作性能参数确定提供理论依据。

1.2 X80管线钢微观结构试验

天然气管线钢的化学成分及含量对微观磁畴结构有重要影响,从磁力耦合角度揭示管线钢的可焊性、抗拉压强度、韧性(低温韧性),以及天然气管道的力学行为演变机理是研究的热点问题[15-16]。在微观结构方面,管线钢与纯铁、电工铁有区别,因此,采用徕卡DMI3000M/ DFC450倒置金相显微镜,对X80管线钢的4组试验试样,在放大200倍条件下,进行了微观结构显微金相成图分析。

试样通过粗砂轮、细砂轮磨平,经抛光粗糙度控制在Ra0.04以下。在电子显微镜放大200倍条件下,X80管线钢试样任意取得的4个不同位置截面显微组织形态金相图如图1所示。

图1 X80管线钢试样不同位置截面微观组织Fig.1 Microstructure of X80 pipeline steel specimens on different sections

从图1中可以看出,X80管线钢试样的显微组织主要由铁素体和珠光体组成,晶粒大小比较均匀,符合管线钢组织结构的要求。根据图像分析,珠光体为12.45%,铁素体为87.55%,珠光体平均直径约为64 μm。较一般铁磁材料而言,X80管线钢的珠光体含量高,对应的强度和硬度也高,但其导磁性比一般铁磁材料低。

1.3 X80管线钢磁化曲线

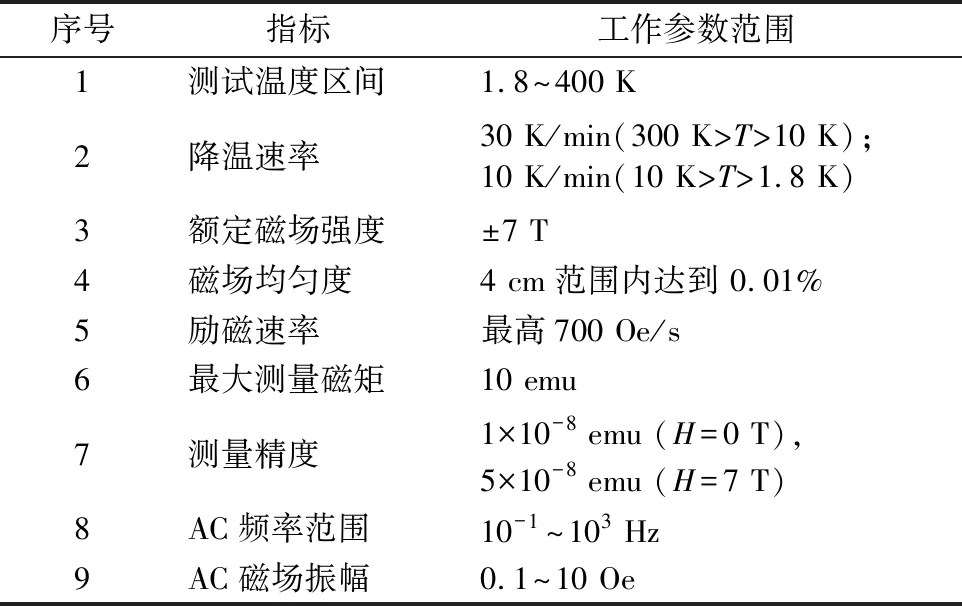

管线钢的生产工艺、组成成分、组织结构等与一般铁磁材料有区别,其磁性也与纯铁等普通铁磁材料有区别。本文通过测试1#、2#、3#、4#X80管线钢的磁化曲线,研究其主要特征和影响因素。磁化曲线测试设备采用美国量子科学仪器(Quantum Design)公司的SQUID-VSM磁性测量系统,其工作参数见表2。

表2 磁性测量系统工作参数Tab.2 Parameters of magnetic measuring system

试验中,通过在常温下,以100 Oe/s的速率加载磁场,得出磁场强度与磁矩的对应关系,然后反算出B-H关系曲线。选择高斯单位制,磁矩M的单位为emu(1 emu=10-3A·m2),磁场强度H的单位为Oe(1 Oe=10-4T),试件磁化强度等于试件磁矩与体积的比值。数据处理过程中,通过转换单位,把H-M转换为B-H关系曲线。本试验主要通过磁化曲线分析X80管线钢磁特性,测试在常温环境下进行,不考虑环境温度变化对磁化曲线的影响,测试所得出的X80管线钢典型磁化曲线如图2所示,其磁化曲线的形状和其他铁磁材料相近。

图2 X80管线钢试样磁化曲线Fig.2 Magnetization curve of X80 pipeline steel specimen

从图2的磁化曲线可以看出,X80管线钢磁化曲线的特征参数饱和磁化强度Ms为1.5 A·m2,当励磁磁场强度为0~0.25 T时,励磁磁场强度和磁化强度呈线性关系;当励磁磁场强度为0.25~0.5 T时,磁化强度增加缓慢;当励磁磁场强度超过0.5 T,磁化强度基本不再随着励磁磁场强度的增大而增加。在利用磁力耦合效应进行应力检测时,磁化曲线的特征参数是确定技术磁化参数的重要依据。

根据试验结果并结合经验确定X80管线钢的技术磁化参数,饱和磁化强度Ms为1.5 A·m2,取平均场相邻磁畴之间的耦合系数为0.001,比例常数c为0.01,磁化曲线修正变量k为1 265 A/m,磁化曲线的测定为励磁装置的线圈提供了参考依据。

2 磁力耦合应力检测系统及试验方法

2.1 基本原理

铁磁材料应力的变化能够引起磁畴结构的改变,使磁感应参量发生改变,在被测试件受力过程中,通过测量其对磁场的感应参量可以得出应力的情况。X80管线钢属于多晶体铁磁材料,在受到应力和外磁场同时作用时,表征磁特性的参量磁导率也随之变化,圆棒试样受到轴向应力(拉力或压力)时,其轴向发生变形,使其磁化强度发生变化,根据Joule效应,可知:

(1)

式中:l为圆棒试样的原长;Δl为圆棒试样变形量;λs为轴向形变常数;Ms为饱和磁化强度;Ku为单轴磁各向异性常数;ΔM为磁化强度的变化值;θ0为磁场与易磁化轴间的角度。

通常,磁化强度随着磁导率的变化而变化,根据铁磁材料的磁化理论,可知:

ΔM=Δ[(μ-μ0)H]。

(2)

式中:μ为铁磁材料的磁导率;H为磁场场强。在恒定磁场作用下,即当H不变时,有

ΔM=ΔμH。

(3)

根据材料力学的胡克定律,

(4)

式中:E为铁磁材料的弹性模量。由式(1)—(4)可得:

(5)

磁导率可由磁场强度H和磁通量密度B来描述:

B/H=Δμ。

(6)

由图4的磁化曲线可知,磁导率并不是磁化曲线的斜率,它表示B和H的比值。将式(6)代入式(5)可得:

(7)

式(7)表达了在磁场作用下铁磁材料试样的应力与感应磁通量之间的关系。在应用中,取磁场与易磁化轴间的角度θ0=45°,X80管线钢弹性模量E=190 GPa,取饱和磁致伸缩系数λs=-4.4×10-6,单轴磁各向异性常数Ku=7×104Pa,饱和磁化强度Ms=1.7 A·m2。因此,可以通过加磁加载试验,建立X80管线钢的应力-磁通量模型。目前,国内外对应力-磁通量应力检测的模型以仿真试验为主,本文在此基础上,以X80管线钢为试样,研发基于应力-感应磁通量耦合模型的应力检测方法。

2.2 磁力耦合应力检测方法及试验系统

本文研究的应力检测系统主要包括励磁装置、磁感应测量装置、加载试验装置和数据采集程序等4个部分。整个试验测试系统如图3所示。

拉伸试验均采用Φ12.5 mm的试样,根据X80管线钢圆棒试样,设计了励磁线圈,采用直流电源给励磁线圈通电,达到试样技术磁化的要求。采用自主研发的感应线圈测量试样的感应磁通量,采用TD8900磁通计进行磁通量的数据采集。励磁线圈和磁感应测量线圈组成磁力耦合应力检测试验系统的探头,本文采用套筒式磁性探头,根据文献[18]的方法确定励磁线圈和测量线圈的参数,加载系统采用WAW-1000型微机控制电液伺服万能试验机,测量精度为0.5,测量范围:0~1 000 kN。为减少温度、湿度、外界磁场干扰条件等不同环境条件的影响,利用高磁导材料的低磁阻性引导磁场分路的原理进行磁场屏蔽,选择在弱磁场下具有极高磁导率的铁镍系软磁合金作为屏蔽材料,制作屏蔽箱进行屏磁。

图3 应力检测试验系统Fig.3 Stress testing system

3 试验结果分析

利用本文研发的磁力耦合应力检测试验系统对X80管线钢进行应力检测试验研究,对表1所列的4组试验试样分别受拉、受压时的磁力耦合试验测试结果进行了分析。具体的试验工况见表3。

表3 X80管线钢试样应力检测试验工况Tab.3 Test conditions for stress detection of X80 pipeline steel samples

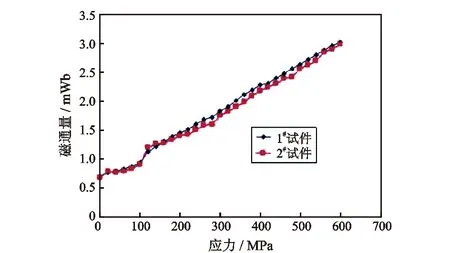

3.1 受拉试样的磁力耦合试验结果

试验时,首先制作1#和2#受拉试验试样,受拉试样长度为400 mm,进行均匀拉伸,加荷速率为3.5 kN/s,实验室室内温度控制在(23±5) ℃,不考虑温度变化对试样磁力学指标的影响。经反复测试,对励磁线圈施加直流电源电压为12 V时,试验试样达到技术磁化饱和状态。图4给出了受拉试样的磁通量-应力关系曲线。

从图4可以看出:在技术磁化达到饱和后,测量线圈的感应磁通量为0.7 mWb,随着受拉试样拉应力逐渐增大,应力使磁畴结构发生磁化强度方向的转变,磁感应强度增大,忽略试样截面面积的变化,感应磁通量也随着增大,在拉应力达到屈服强度前,基本上呈线性关系。在相同的条件下,1#和2#试件的感应磁通量-应力关系吻合较好,在应力为480 MPa时,测得的感应磁通量最大误差为5.6%,可以满足一般工程的技术要求,同时也说明本文根据磁力耦合理论研发的应力检测系统测试受拉试件具有一定的可靠性和稳定性。

图4 受拉试件感应磁通量-应力关系Fig.4 Relationships between induced magnetic flux and stress of tension specimens

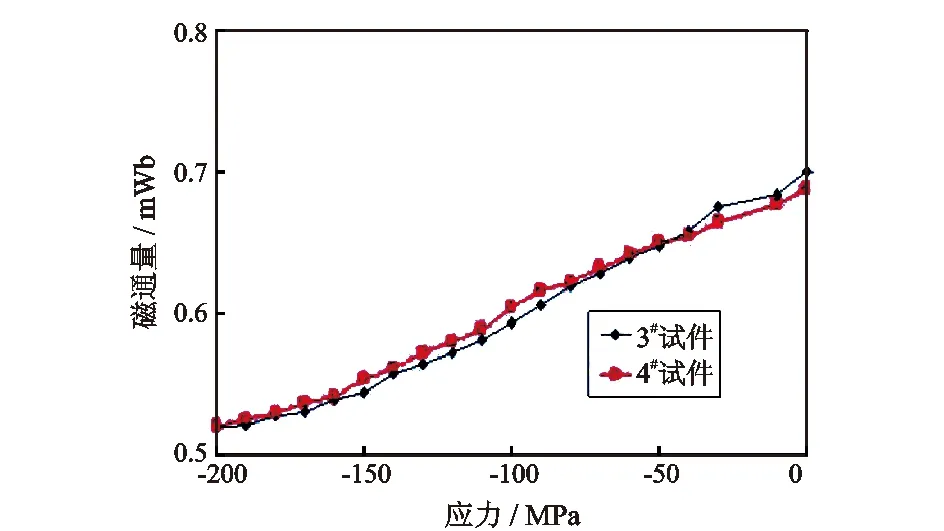

3.2 受压试样的磁力耦合试验结果

试验时,首先制作3#和4#受压试验试样,受压试样长度为200 mm,进行均匀压缩,加荷速率为2.5 kN/s,实验室室内温度控制在(23±5)℃,不考虑温度变化对试样磁力学指标的影响,技术磁化的电源选用12 V直流电源。图5分别给出了3#试件和4#试件的磁通量-应力关系曲线。

图5 受压试件感应磁通量-应力关系Fig.5 Relationships between induced magnetic flux and stress of compressed specimens

从图5可以看出:为尽可能确保试件压应力的均匀,选用的试件长度是受拉试件的1/2,加荷至试件应力为-200 MPa。在技术磁化达到饱和后,测量线圈的感应磁通量为0.7 mWb,在逐渐增大的压应力作用下,试件磁畴结构产生沿压应力垂直方向排列的趋势,磁感应强度减小,忽略试件截面面积的变化,感应磁通量也随之减小,但减小的速度明显低于受拉试件,在线弹性范围内,基本上呈线性关系。在相同的条件下,3#和4#试件的感应磁通量-应力关系吻合较好,在压应力为-140 MPa时,测得的感应磁通量最大误差为5.5%,可以满足一般工程的技术要求,和受拉试件测试结果的误差接近。

在磁场作用下,管线钢试样的磁畴结构及运动方式发生了变化,拉应力使磁畴结构与磁化方向趋于一致,感应磁通量增大,压应力使磁畴结构发生与磁化方向垂直的运动,感应磁通量减小。通过受压和受拉试件的测试结果分析,说明本文的磁力耦合应力检测系统在管线钢线弹性范围内能够有效地在线检测受力试件的实时应力。

4 结 论

(1)当试件被技术磁化达到饱和状态时,其磁感应强度和磁通量处于相对稳定状态,对试件施加拉/压均匀荷载,在拉/压应力的作用下,磁畴结构的变化使试件的磁感应强度和感应磁通量发生近似线性的变化,应用这种线性关系可以实现对管线钢构件的无损在线应力检测。

(2)在试件被技术磁化至饱和状态下,感应磁通量便于测量和分析,以感应磁通量为参量,建立的磁力耦合本构模型测量的最大误差为5%左右,可以满足工程要求。

(3)通过理论分析和试验研究,建立不同技术等级管线钢的磁力学本构模型,对实现油气输送管道无损在线应力检测具有重要的理论意义和应用价值。