PA66/Kevlar29纤维复合材料的力学性能研究

高金鹿 孙蓓蓓2 李东方 魏鲁楠 侯慧茹

1. 中国平煤神马集团尼龙化工公司,河南 平顶山 467000;2. 中国平煤神马集团帘子布发展有限公司,河南 平顶山 467000

随着材料科学的发展和现代社会的进步,先进复合材料的需求日益增大。纤维复合材料由纤维(即增强体)和树脂(即基体)共混制备而成,包括增强相、基体相和界面相三个组成部分。纤维复合材料兼具纤维和树脂各自的优点,克服了单一组分材料在使用中出现的缺陷,且增强相和基体相之间具有协同作用,其使用范围广泛。

PA66(聚酰胺66)自工业化生产以来,已有70多年的发展历史,其性能优越,已经越来越多地应用于生产实践,如广泛用作各种机械和电器零件,产量稳步增长,已成为世界五大工程塑料之首。对位芳纶具有高强度、高模量、低密度等特点[1]。利用对位芳纶与PA66制成复合材料,可结合两者的优点,通过有效的界面传递,PA66承受的负荷可以传递到对位芳纶上,使纤维起主要承载作用,还可以减轻复合材料的质量。此外,对位芳纶可耐高温,这有利于提高复合材料的热稳定性[2-7]。因此,本文采用Kevlar29纤维作为增强体,制备PA66/Kevlar29纤维复合材料,并对其力学性能进行研究。

1 试验

1.1 主要原料及设备

PA66切片(中国平煤神马集团),Kevlar29纤维长丝(美国杜邦);DLMAX型X射线衍射仪(日本理学公司),SK-II型强伸仪(常州纺织仪器厂有限公司),微机控制电子万能试验机(北京中航时代仪器设备有限公司),JSM-6700F型冷场发射扫描电镜(日本电子公司)。

1.2 Kevlar29纤维的性能测试

使用日本理学公司的DLMAX型X射线衍射仪(XRD),测试Kevlar29纤维的晶体结构及结晶度。具体的测试条件:采用镍滤波,辐射源为Cu的Kα,扫描速度为10°/min,扫描范围为10°~90°,以分峰法计算纤维的结晶度。

使用常州纺织仪器厂有限公司的SK-II型纤维强伸度仪,依据ASTM D638-2003标准,测试Kevlar29纤维的拉伸性能。

1.3 PA66/Kevlar29纤维复合材料的制备及性能测试

1.3.1 制备

将PA66切片干燥,备用;将Kevlar29纤维长丝切断,得到长度为3.8 cm的Kevlar29短纤维,备用;把PA66切片和Kevlar29短纤维加入到TDS-120型同向双螺杆挤出机(南京诺达挤出装备有限公司)中,制备出PA66/Kevlar29纤维复合材料(简称“复合材料”)并制作成样条,所用Kevlar29纤维质量分数分别为0、3%、5%、8%、10%、15%、20%。

1.3.2 力学性能测试

依据ASTM D1238-2013标准,采用北京中航时代仪器设备有限公司的微机控制电子万能试验机,测试样条的拉伸、弯曲和冲击等力学性能。

1.3.3 表面形貌观察

样条经拉伸试验与冲击试验断裂后,对其断裂面进行喷金处理,然后使用日本电子公司的JSM-6700F型冷场发射扫描电镜(SEM),观察断裂面形貌。

2 结果与讨论

2.1 Kevlar29纤维的表征

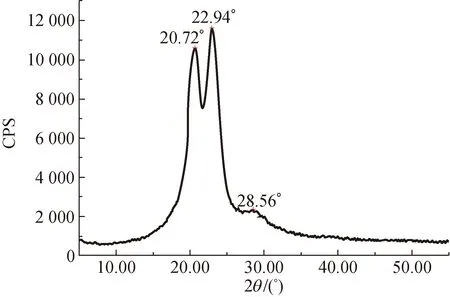

图1所示为Kevlar29纤维的XRD谱图,可以看到在2θ为20.72°、22.94°、28.56°处都有衍射峰,分别对应(110)、(200)、(004)晶面,其中(110)、(200)晶面的衍射峰比较尖锐,说明Kevlar29纤维是由液晶态经外力作用高度取向后结晶的,具有高度的结晶性,其结晶度达到76%左右。

图1 Kevlar29纤维的XRD谱图

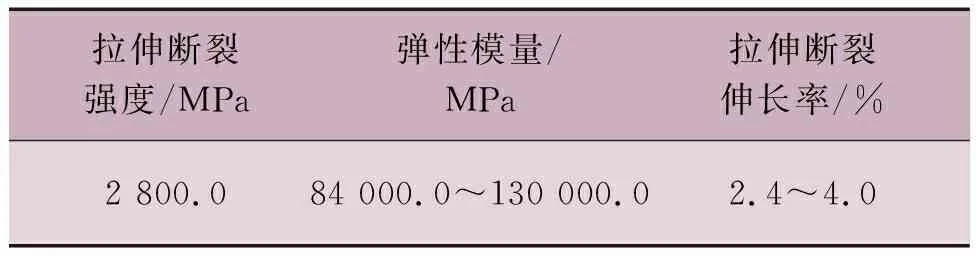

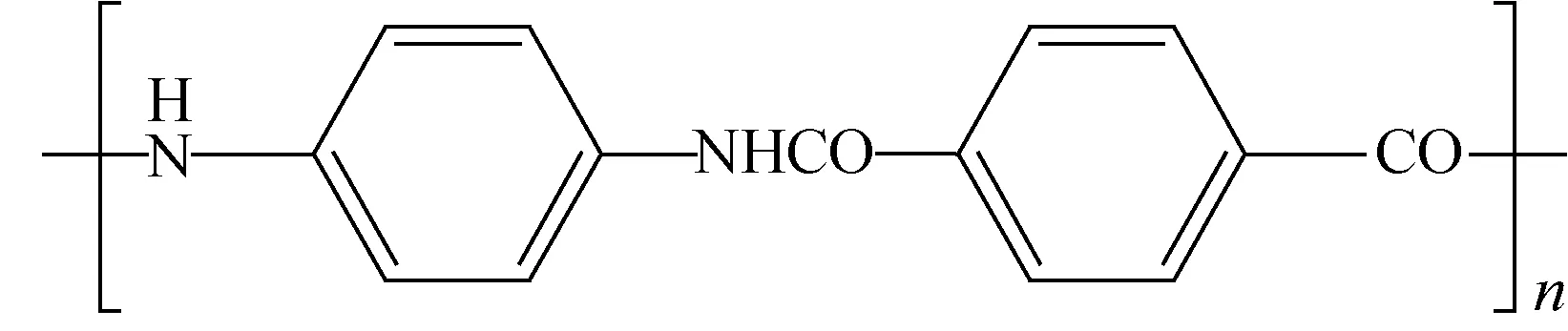

Kevlar29纤维的力学性能测试结果见表1,其拉伸断裂强度可达到2 800.0 MPa,同时具备有很高的弹性模量,而拉伸断裂伸长率较小。其原因可能与Kevlar29纤维的分子结构有关。图2所示为Kevlar29纤维的分子结构式,呈现沿轴向伸展的刚性链结构,分子排列整齐,结晶度和取向度都很高。

表1 Kevlar29纤维的力学性能

图2 Kevlar29纤维的分子结构式

2.2 复合材料的力学性能

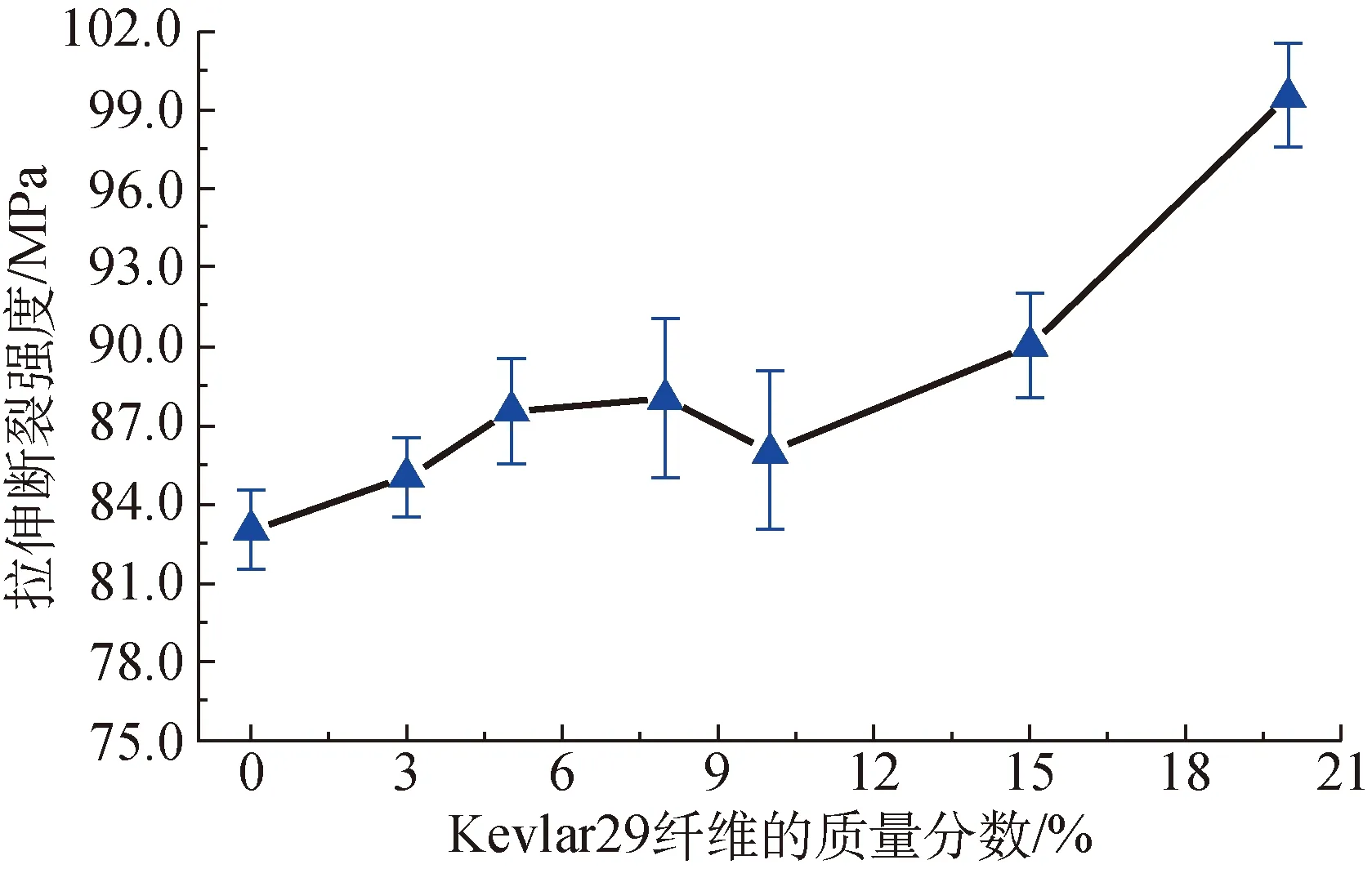

复合材料的拉伸断裂强度测试结果如图3所示,表明以Kevlar29纤维作为增强体,可对PA66/Kevlar29纤维复合材料起到增强作用,同时增加应力集中(其导致内部缺口效应)。当PA66/Kevlar29纤维复合材料受到外力作用时,Kevlar29纤维两端发生应力集中,在纤维与PA66的界面上形成大量小裂纹,随着外力的增大,小裂纹快速发展成为大裂纹,纤维从PA66中被快速拔出,导致复合材料断裂。

当Kevlar29纤维的质量分数低于10%时,其增强效果不明显。当纤维含量较低时,复合材料受到外力作用,发生在纤维两端的应力集中占主导作用,纤维的内部缺口效应增加过快,因此增强作用不明显,此时复合材料的强度主要依赖于PA66的强度。

当Kevlar29纤维的质量分数大于10%时,纤维增强作用占主导地位。纤维含量增加,迫使裂纹发生和扩展及纤维拔出等所消耗的能量显著增大,因此复合材料的拉伸断裂强度和弯曲强度迅速提高。这与AKBARIAN等[8]和SHIBULAL等[9]关于短切芳纶纤维增强热塑性聚氨酯的研究结论一致。

当Kevlar29纤维的质量分数大于20%时,在复合材料的制备过程中,共混物的挤出流动性变差,成型加工困难。

图3 复合材料的拉伸断裂强度测试结果

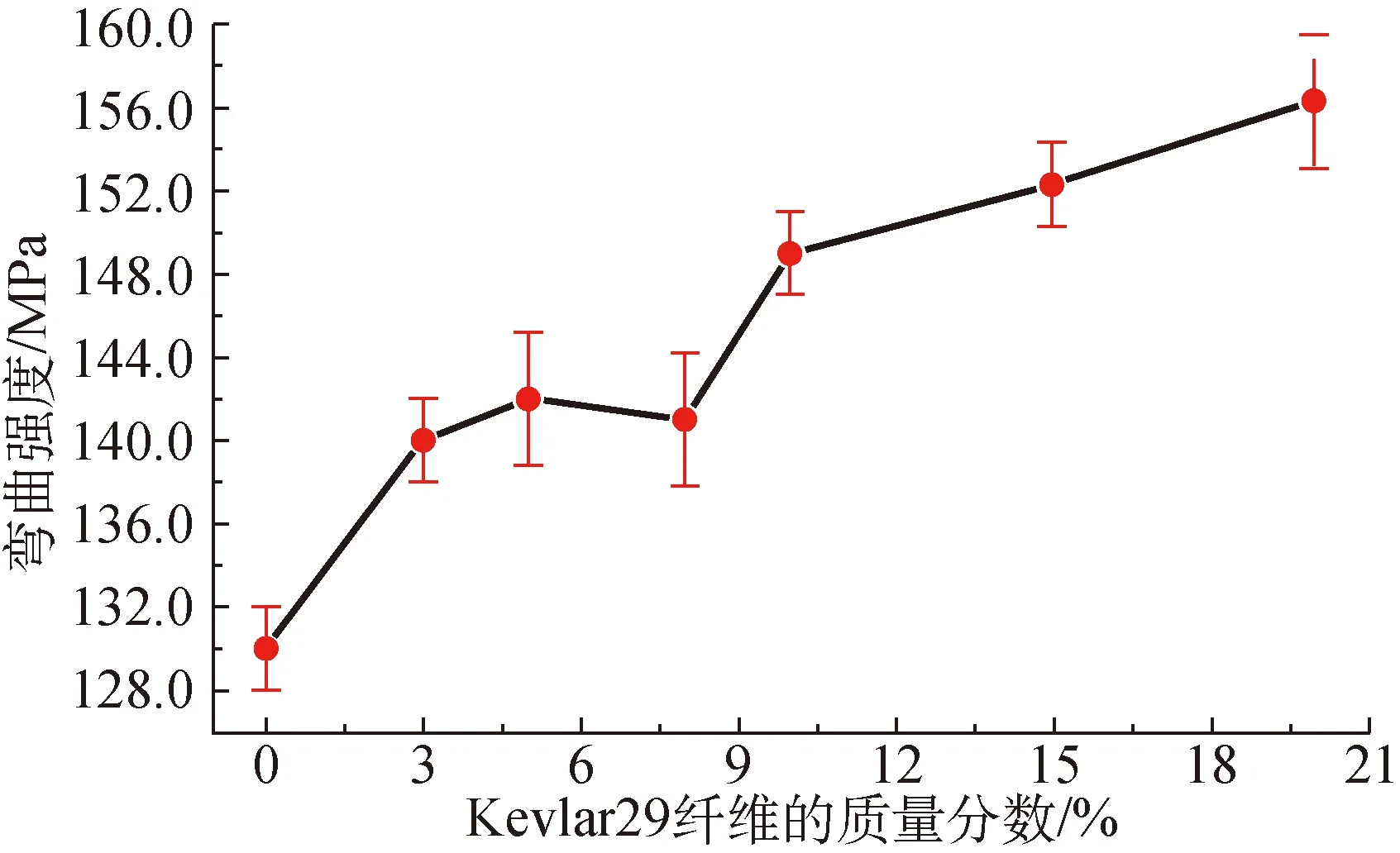

图4所示为复合材料的弯曲强度测试结果。材料的弯曲强度是压缩应力和拉伸应力共同作用的结果。韧性强的材料发生很大的形变时仍不断裂,不能测定其弯曲断裂强度。对于这类材料,以试样外层纤维的最大应变达到5%所对应的应力作为其弯曲强度。本试验中,对于Kevlar29纤维的质量分数为0时即纯PA66材料,按照上述方法测定其弯曲强度;对于通过在PA66中填充Kevlar29纤维所制备的复合材料,由于脆性增强,在其外层纤维的应变达到5%之前即发生断裂,以断裂时所对应的应力作为其弯曲强度。

图4 复合材料的弯曲强度测试结果

由图4可见,纯PA66材料的弯曲强度最低,而加入质量分数为3%的Kevlar29纤维,复合材料的弯曲强度增幅明显。随着Kevlar29纤维的质量分数从3%增加至8%,复合材料的弯曲强度变化不大。当Kevlar29纤维的质量分数从8%增加至10%时,复合材料的弯曲强度显著提高。之后,随着Kevlar29纤维的质量分数提高,复合材料的弯曲强度缓慢增大。

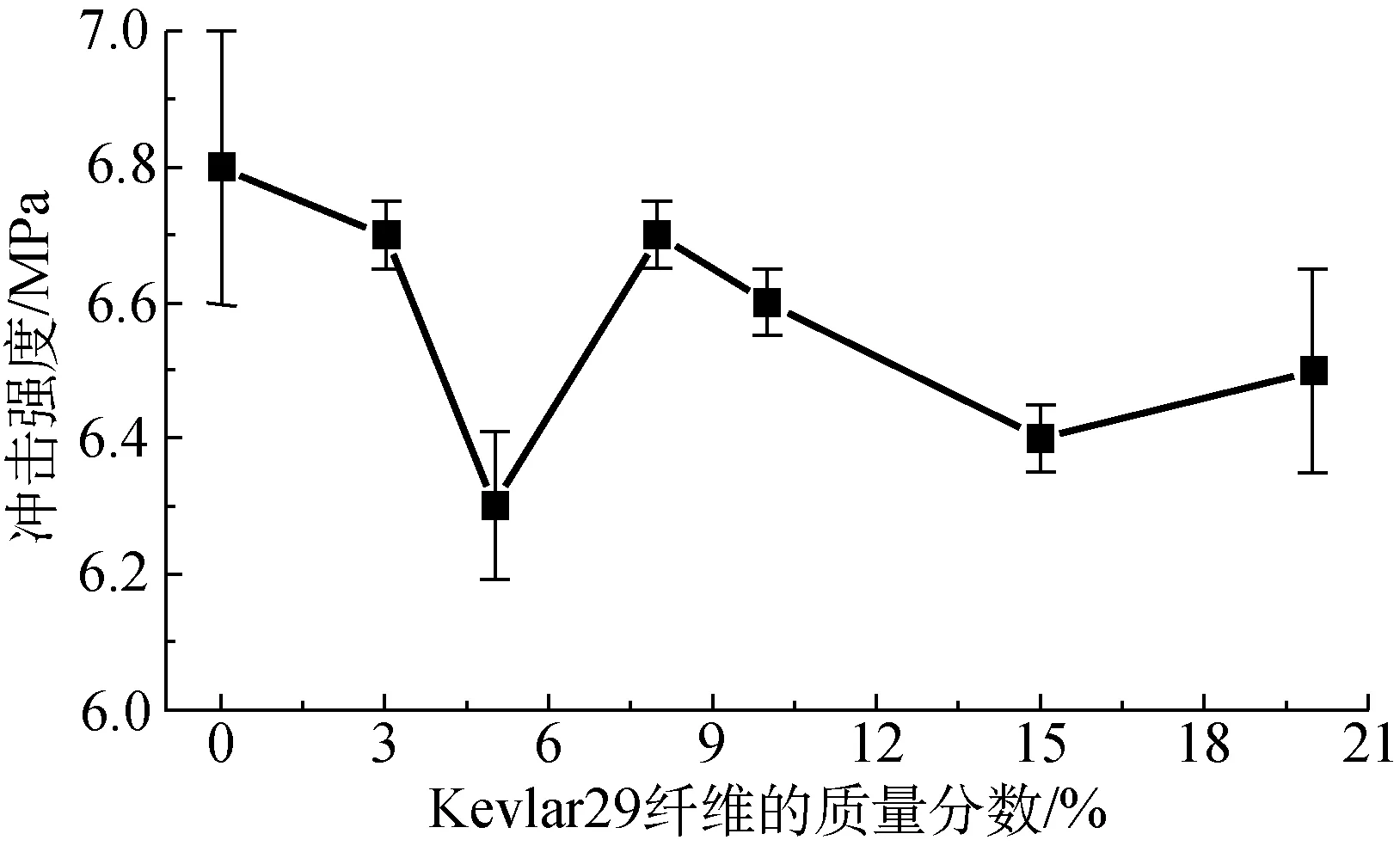

图5 复合材料的冲击强度测试结果

图5所示为复合材料的冲击强度测试结果。纯PA66材料的韧性较强,其冲击强度最大。加入质量分数为3%的Kevlar29纤维,复合材料的脆性有所增强,其冲击强度略微下降。当Kevlar29纤维的质量分数从3%增加至5%时,复合材料的冲击强度急剧下降,而当Kevlar29纤维的质量分数从5%增加至8%时,复合材料的冲击强度显著增大,与Kevlar29纤维的质量分数为3%时基本一致。当Kevlar29纤维的质量分数从8%增加至15%时,复合材料的冲击强度逐渐下降,而当Kevlar29纤维的质量分数从15%增加至20%时,复合材料的冲击强度又开始呈缓慢上升趋势。这是由于Kevlar29纤维的加入使得复合材料中处于纤维末端的应力集中点增多。若要提高复合材料的冲击强度,应该增加纤维的长度和纤维-PA66界面结合强度。

综合复合材料的拉伸断裂强度、弯曲强度和冲击强度,当Kevlar29纤维的质量分数为10%时,复合材料的力学性能最佳。

2.3 复合材料的表面形貌

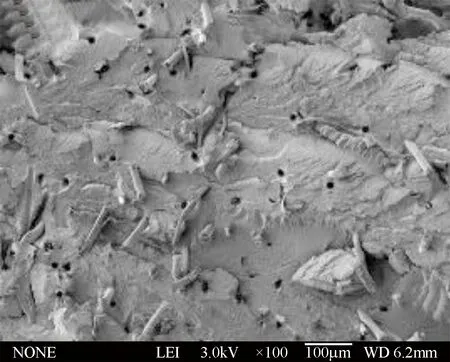

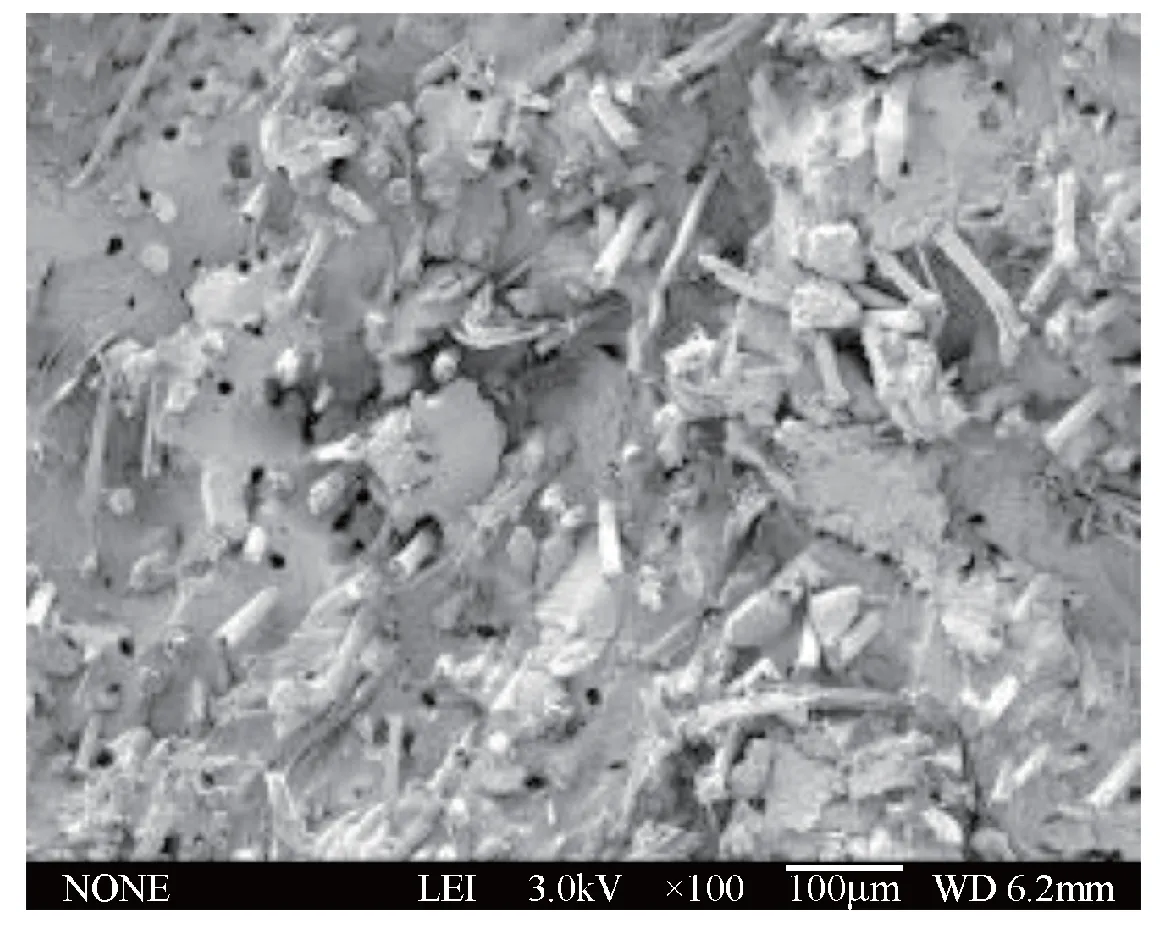

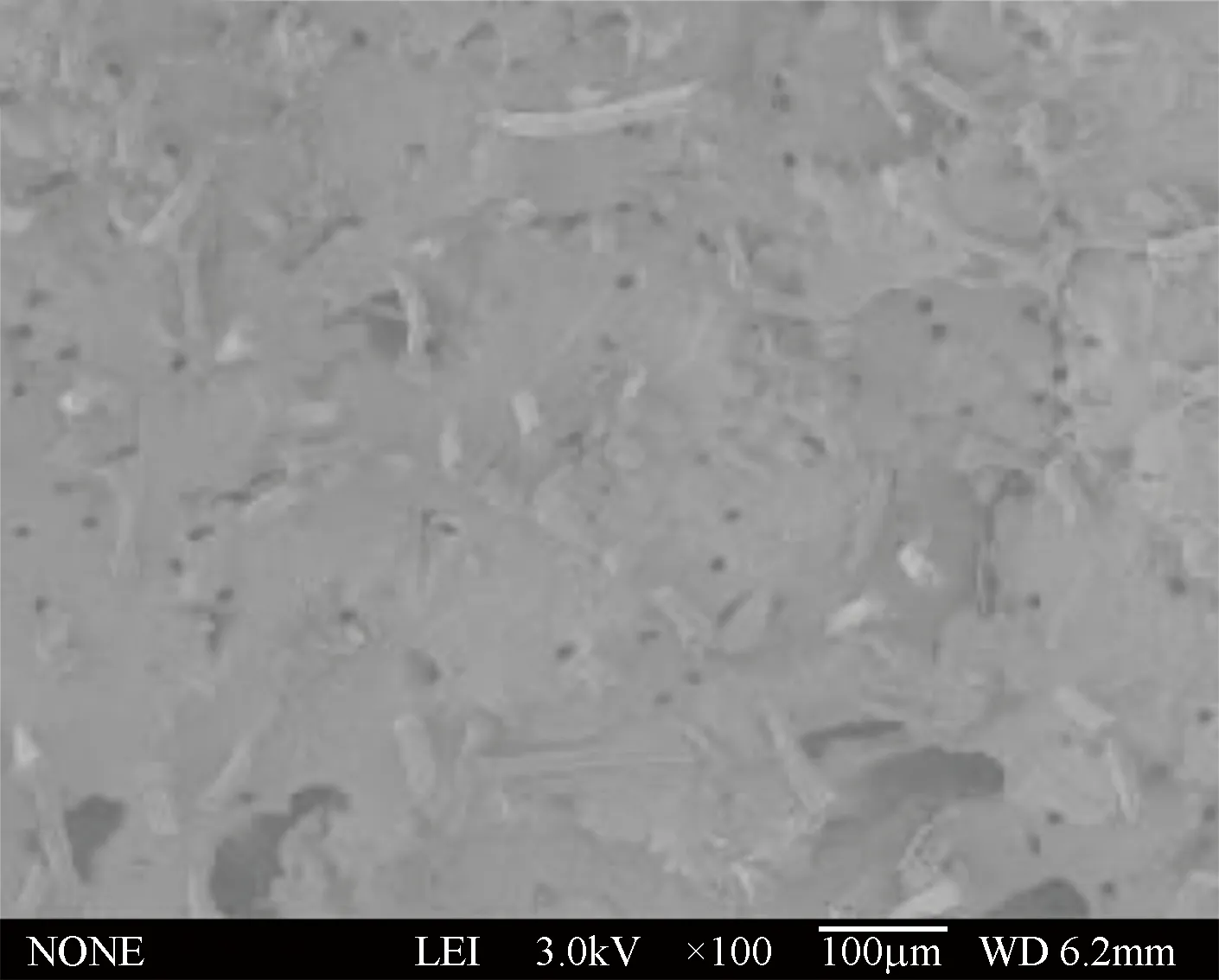

图6所示为不同Kevlar29纤维质量分数下复合材料的拉伸断裂面SEM照片。

(a) 5%

(b) 10%

(c) 20%

从图6可以看出,随着Kevlar29纤维含量的增加,复合材料的拉伸断裂面上单位面积内的纤维根数逐渐增加,纤维之间的距离越来越小,纤维被拔出后所形成的孔洞也越来越多。由此说明,当复合材料受到外力作用时,有更多的纤维被拔出或断裂,需消耗更多的能量,这从微观上解释了Kevlar29纤维含量增加对复合材料拉伸性能的影响。

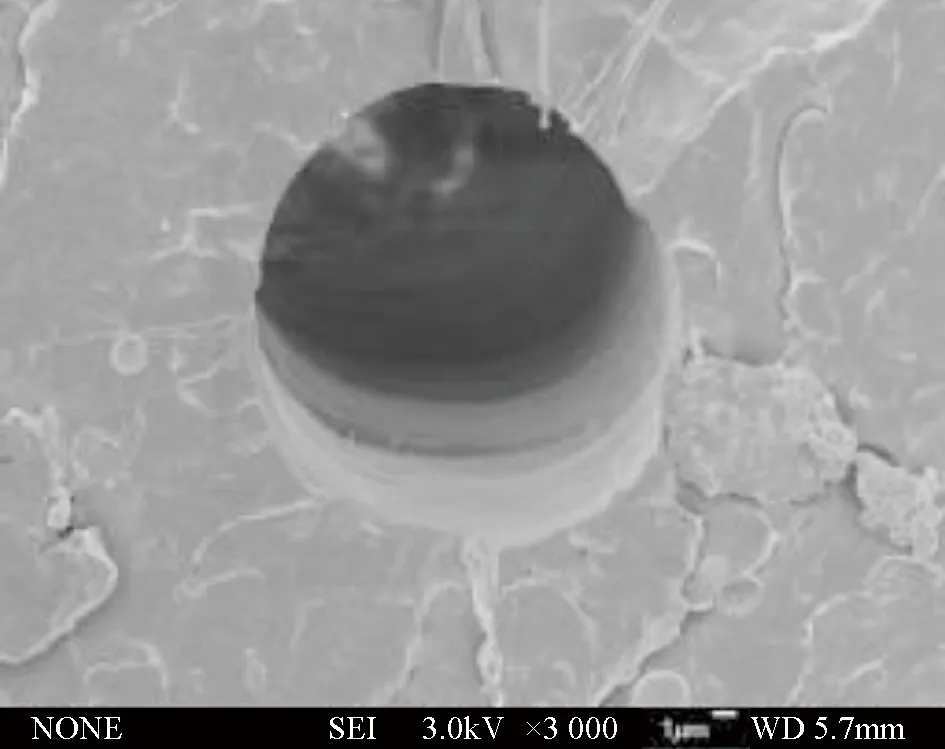

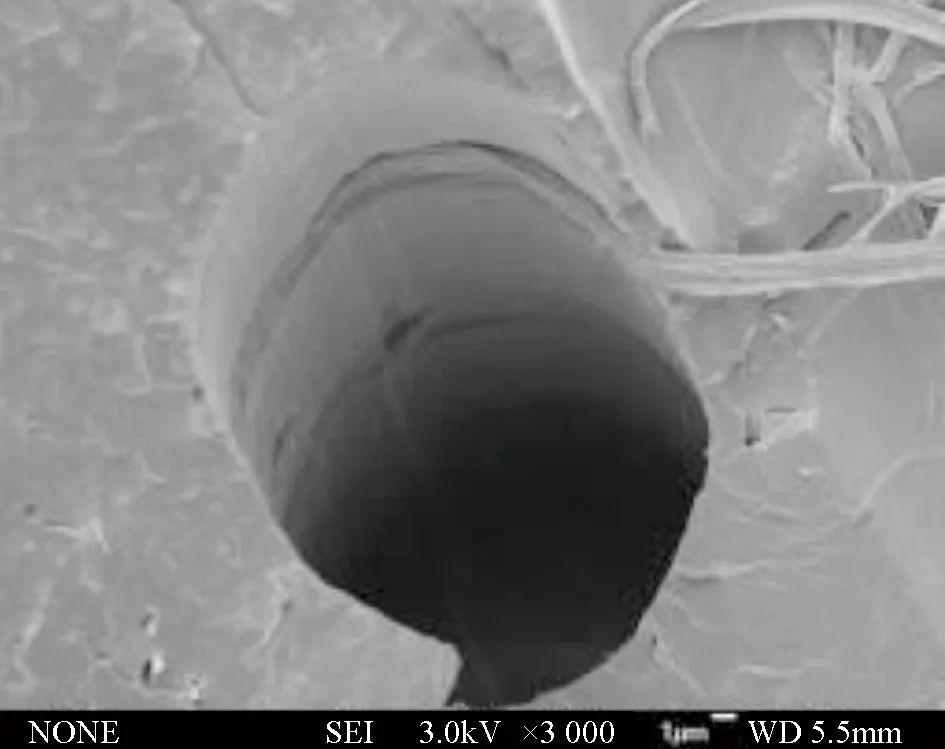

图7所示为Kevlar29纤维被拔出后留下的孔洞的SEM照片。

(a) 正面

(b) 反面

从图7可以看出,Kevlar29纤维被拔出后所形成的孔洞内壁光滑,表明纤维被拔出后并没有造成孔洞变形,孔形与纤维外形高度契合,纤维-PA66界面结合强度较低。Kevlar29纤维高度结晶,其表面光滑,缺少有效活性基团,不能和PA66发生相互作用,增强体和基体之间的钩锚作用较弱。

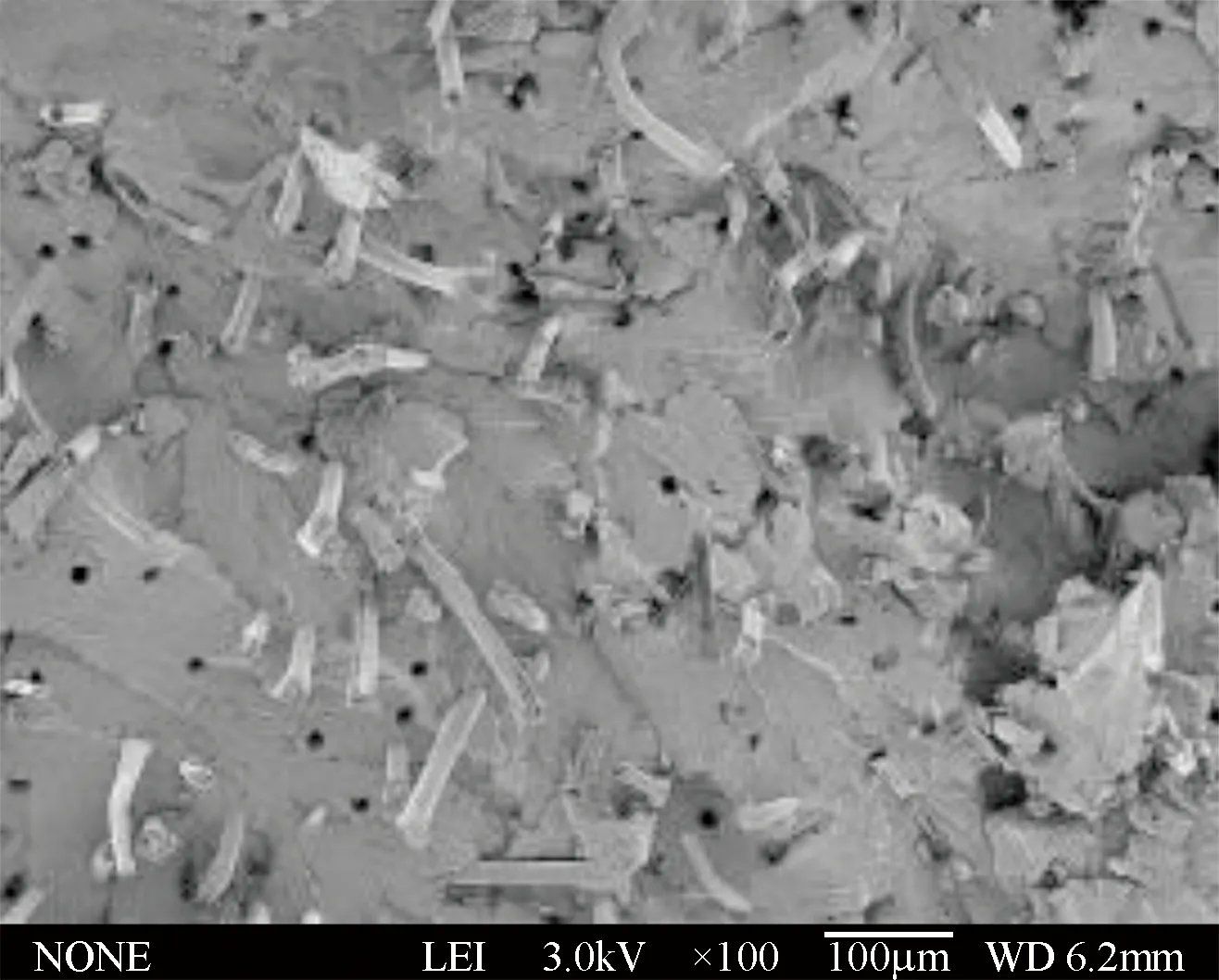

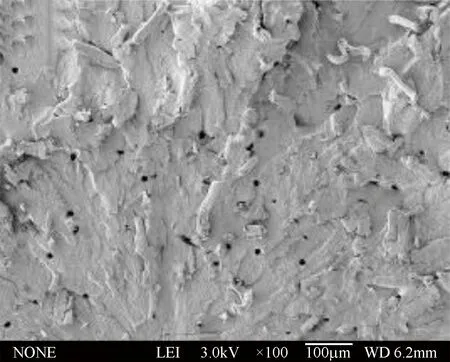

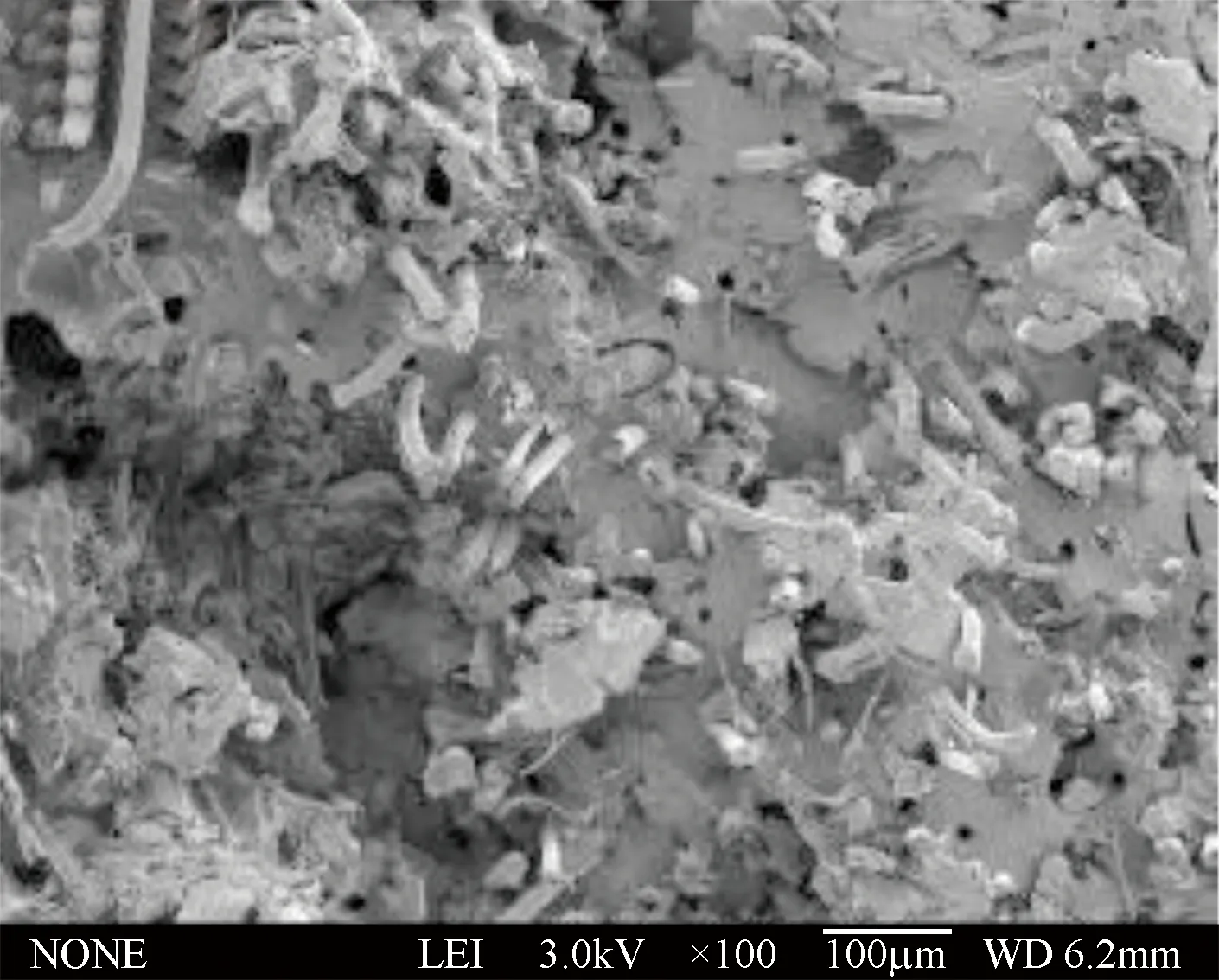

图8所示为不同Kevlar29纤维质量分数下复合材料的冲击断裂面SEM照片。

(a) 5%

(b) 10%

(c) 20%

从图8可以看出,复合材料的冲击断裂方式为脆性断裂。PA66是一种韧性材料,Kevlar29纤维的加入破坏了PA66的均一性,复合材料内部的应力集中点较多。复合材料受到冲击破坏时,纤维-PA66界面结合强度较低,使得界面上的应力较集中,冲击裂纹易沿着纤维边缘扩展,从而避开纤维部位发生断裂,所消耗的能量较少。因此,复合材料的冲击强度比纯PA66材料的冲击强度低。

3 结论

(1)在PA66中加入Kevlar29纤维,能起到有效的增强效果,这与两者自身的结构有关,Kevlar29纤维和PA66都属于酰胺类。随着Kevlar29纤维含量的增多,PA66/Kevlar29纤维复合材料的拉伸断裂强度和弯曲强度总体呈上升趋势。

(2)Kevlar29纤维高度结晶,其表面光滑,与作为基体的PA66复合时,界面的钩锚作用较弱,界面结合强度较低。随着Kevlar29纤维含量的增多,PA66/Kevlar29纤维复合材料内部的应力集中点增多,其冲击强度低于纯PA66材料的冲击强度。

(3)综合拉伸断裂强度、弯曲强度和冲击强度三个指标,Kevlar29纤维质量分数为10%时,PA66/Kevlar29纤维复合材料的综合力学最佳。