玉米皮纤维水刺非织造材料的制备及性能

胡文锋1 赵 奕 陈 晨

1. 上海工程技术大学服装学院中心实验室,上海 201620;2. 东华大学产业用纺织品教育部工程研究中心,上海201620

我国的玉米原料资源丰富,每年的玉米产量约2.2亿t,占世界玉米总产量的1/4左右。经统计,我国玉米总产量的69%用作动物饲料,23%用于工业能耗,7%用于种植和食用,其余1%为废弃材料[1]。玉米成熟后,玉米秸秆常用作动物饲料,玉米皮一般作为废弃物和燃烧材料,燃烧时易产生烟气,其会污染空气环境[2-3]。因此,寻求更多、更合理的玉米利用途径,进一步提高其经济效益,是当前迫切需要解决的问题。

玉米苞皮含有大量的纤维组织,由其再生得到的玉米皮纤维的力学性能良好,而且玉米苞皮在微生物作用下易降解,不会污染环境,因此它是一种潜在的绿色再生纤维原材料,可替代传统聚合物纤维材料[4]。有学者将玉米皮纤维与聚乳酸共混,然后经热压及阻燃后整理制备具有阻燃性能的玉米皮纤维/聚乳酸复合材料,其具有比模量和比强度高的特点,价格低廉且质量较轻,可以用于建材、家具、装饰材料等领域[5]。近年来,有学者尝试从玉米苞皮中提取出玉米皮纤维并用于制备非织造材料[6-7]。玉米皮纤维的提取方法有多种,如化学试剂法、机械加工法及纤维素酶提取法等。提取玉米皮纤维后,利用针刺法和化学黏合法制备非织造材料[8]。然而,针刺法对玉米皮纤维的损伤作用大,易造成所制备的非织造材料的拉伸性能低等缺陷;化学黏合法所使用的黏合剂的生物降解性差,易造成环境污染。因此,上述两种提取方法都不够理想。

水刺法利用高压高速的水射流对纤网进行往复穿刺,促使纤网中的纤维发生位移、穿插而缠结抱合在一起,达到加固纤网的目的[9]。当水射流穿过纤网射到托网帘时,从托网帘上以不同方向反射的水射流作用于纤网反面,因此在整个水刺过程中,纤网中的纤维受到水射流正面冲击及从托网帘上反射的水射流反面冲击的双重作用。水刺法对纤维拉伸性能的损伤作用小,且无需黏合剂,是一种绿色环保、高效的非织造材料制备工艺。

鉴于玉米皮纤维属于再生纤维素纤维,因此本文首先采用再生纤维素纤维常用的提取方法——碱处理法提取玉米皮纤维,研究NaOH溶液浓度对玉米皮纤维形态和提取情况的影响,得到最优的NaOH溶液浓度;然后将对应的玉米皮纤维与黏胶纤维按不同质量配比共混,通过气流成网法与水刺法制备玉米皮纤维/黏胶纤维水刺非织造材料,测试其单位面积质量、厚度、顶破性能、拉伸性能、柔软性和吸水性。

1 试验部分

玉米苞皮收集于当地大型农贸市场,用以提取玉米皮纤维;市售玉米皮纤维由灵广药材公司提供;黏胶纤维由兰精公司提供;漂洗用护发素为市售产品;氢氧化钠(NaOH)溶液、盐酸(HCl)、醋酸(HAC)溶液等化学药品均购自国药集团化学试剂有限公司。

1.1 玉米皮纤维的提取

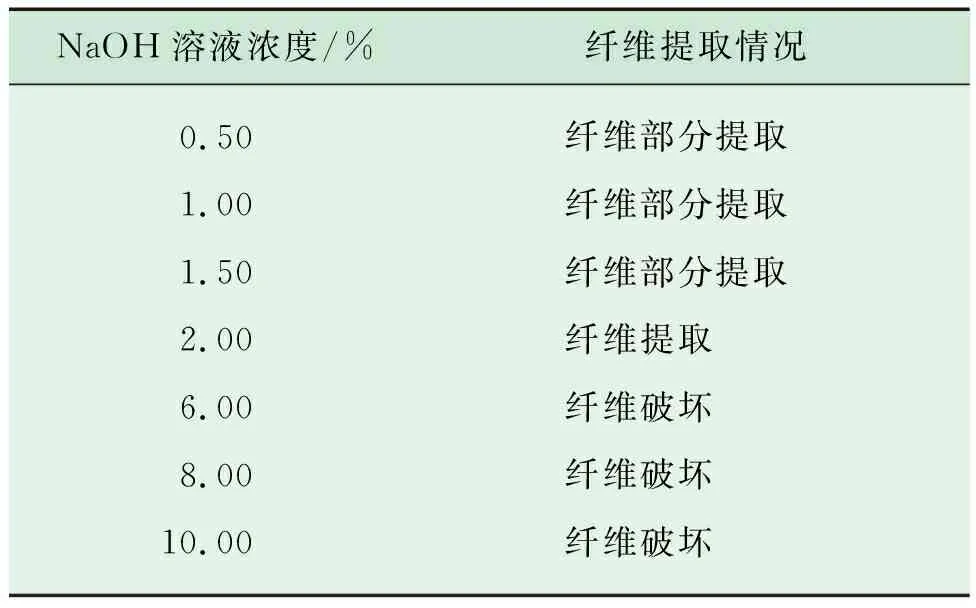

按1 ∶10的浴比,分别称取15 g玉米苞皮并放入盛有一定体积、不同浓度(质量分数,分别为0.50%、1.00%、1.50%、2.00%、6.00%、8.00%、10.00%)的NaOH溶液的烧杯中,并置于70 ℃水浴中加热1 h,以溶解玉米苞皮中除纤维素以外的物质;然后在烧杯中滴入浓度为10.00%(体积分数)醋酸溶液,用以调节混合液的pH值至7.0~7.5;最后将提取物经滤网过滤,并在护发素浓度为5.00%(质量分数)的水浴中漂洗5 min ,再次经滤网过滤,得到分散较均匀的湿态玉米皮纤维并于50 ℃烘箱中烘燥,获得干态玉米皮纤维。不同NaOH溶液浓度条件下玉米皮纤维的提取情况见表1。

表1 不同NaOH溶液浓度条件下玉米皮纤维的提取情况

从纤维形态看,NaOH溶液浓度为2.00%时所提取的玉米皮纤维形态最佳,故后续采用此条件下提取的玉米皮纤维(下文称为“自提取玉米皮纤维”)进行测试及制备水刺非织造材料。根据式(1)计算NaOH溶液浓度为2.00%时所提取的玉米皮纤维得率。纤维标准回潮率的测定依据GB/T 9995—1997《纺织材料含水率和回潮率的测定 烘箱干燥法》标准进行。

(1)

式中:Y——纤维得率,%;

M1——提取的玉米皮纤维质量,g;

M0——玉米苞皮质量,g。

1.2 纤维的细度和拉伸断裂强力测试

纤维的细度可由其直径表征。采用YG002型纤维细度分析仪(常州第二纺织仪器厂有限公司)测定自提取玉米皮纤维、市售玉米皮纤维及黏胶纤维的直径。每种纤维随机取50根,每根纤维取3个部位进行测定,结果取平均值。根据GB/T 14463—2008《粘胶短纤维》标准,采用YG005A型电子单纤维强力机(温州百恩仪器有限公司)对自提取玉米皮纤维、市售玉米皮纤维及黏胶纤维进行拉伸试验。

1.3 玉米皮纤维/黏胶纤维水刺非织造材料的制备及性能测试

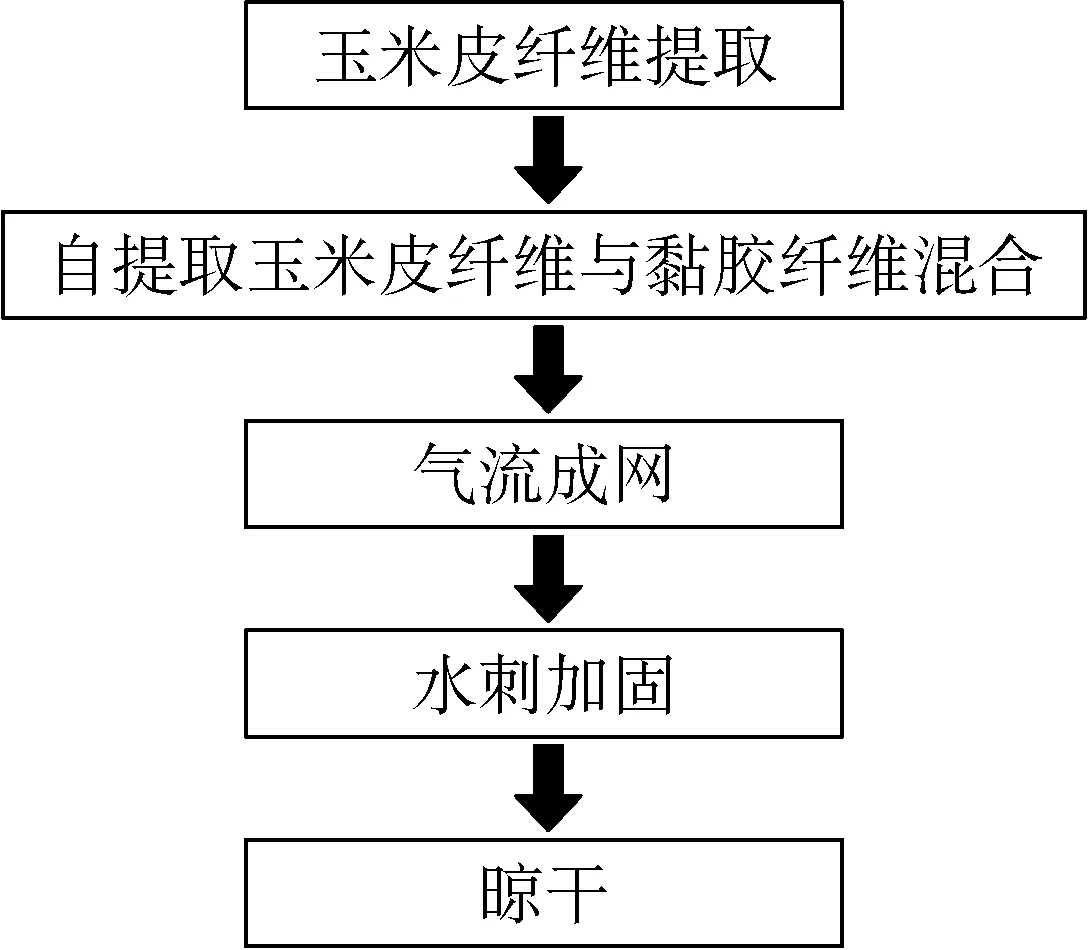

1.3.1 制备

采用自提取玉米皮纤维和黏胶纤维共混制备水刺非织造材料,其工艺流程如图1所示。将自提取玉米皮纤维和黏胶纤维以不同质量配比(5 ∶5、4 ∶6、3 ∶7)共混并输入Rando-40B型气流成网机(美国Random机械公司)成网,然后经T6616型水刺机(德国Fleissner公司)加固,最后在室温环境中晾干,得到3种玉米皮纤维/黏胶纤维水刺非织造材料样品。

图1 玉米皮纤维/黏胶纤维水刺非织造 材料的制备工艺流程

1.3.2 厚度

根据FZ/T 60004—1991《非织造布厚度的测定》标准,采用YG141N型数字式织物厚度仪(常州市双固顿达机电科技有限公司)测定样品的厚度。每种样品剪取尺寸为10 cm×10 cm的试样5块,结果取平均值。

1.3.3 单位面积质量

根据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》标准,采用FA2004电子天平(宁波纺织仪器厂)测定样品的单位面积质量。每种样品剪取尺寸为10 cm×10 cm 的试样5块,结果取平均值。

1.3.4 顶破性能

参照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》标准,采用YG031S型电子顶破强力机(温州百恩仪器有限公司),测定样品的顶破强力。每种样品剪取尺寸为5 cm×5 cm的试样3块, 结果取平均值。隔距设置为20 cm,试验速度设置为100 mm/min。

1.3.5 拉伸性能

根据GB/T 24218.3—2010《 纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》标准,采用HD026N+电子织物强力机(温州百恩仪器有限公司)测定样品的拉伸性能。每种样品剪取尺寸为25 cm×5 cm的纵、横向试样各5块,结果取平均值。隔距设置为20 cm,拉伸速度设置为100 mm/min。

1.3.6 柔软性

材料的柔软性可由其抗弯刚度表征。依据GB/T 18318.1—2009《纺织品 弯曲性能的测定 第1部分:斜面法》标准,采用LLY-01B型电子硬挺度仪(莱州市电子仪器有限公司)测定样品的抗弯刚度。每种样品剪取尺寸为25.00 mm×250.00 mm的纵、横向试样各5块。按式(2)计算样品的抗弯刚度。

G=m×C3×10-3

(2)

式中:G——抗弯刚度,mN·cm;

m——单位面积质量,g/m2;

C——弯曲长度,cm。

1.3.7 吸水性

材料的吸水性通常由其吸水率表征。依据GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分:吸收性的测定》标准,采用ME204E型电子天平(瑞士梅特勒托利多公司)测定样品吸水前后的质量,按式(3)计算样品的吸水率。每种样品剪取尺寸为76.00 mm×100.00 mm的试样5 块。

(3)

式中:ωm——吸水率,%;

m0——吸水前质量,g;

m1——吸水后质量,g。

2 结果与讨论

2.1 纤维的细度与拉伸断裂强力

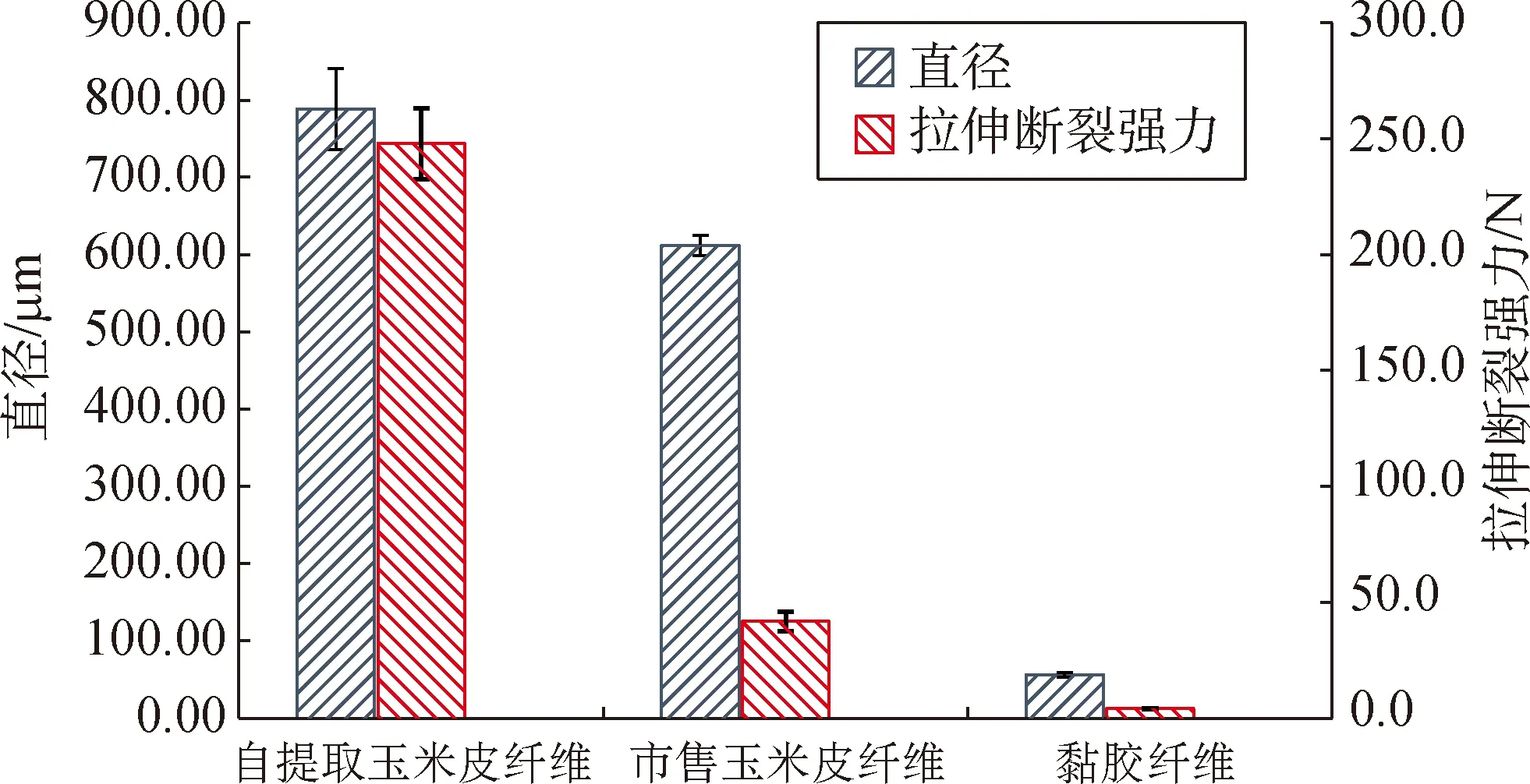

图2比较了自提取玉米皮纤维、市售玉米皮纤维和黏胶纤维的细度与拉伸强力。

图2 3种纤维的细度与拉伸断裂强力

从图2可以看出,与市售玉米皮纤维直径相比,自提取玉米皮纤维直径约高出28.88%;黏胶纤维的直径最小,自提取玉米皮纤维直径约为黏胶纤维直径的14倍。相比于市售玉米皮纤维的提取条件,自提取玉米皮纤维所使用的NaOH溶液的浓度较低(2.00%),其对纤维的水解作用较弱,且未经大规模机械搅拌,纤维受到的机械破坏很少,因此自提取玉米皮纤维的细度较大。根据式(1)计算,可知自提取玉米皮纤维的提取得率约为31.00%。另外,自提取玉米皮纤维的拉伸断裂强力约为市售玉米皮纤维的拉伸断裂强力的6倍,且远远大于黏胶纤维的拉伸断裂强力,约为黏胶纤维的拉伸断裂强力的61倍。

玉米苞皮一般包含58.00%纤维素、34.32%半纤维素、4.39%木质素和3.29%果胶[10]。由于其主要成分为纤维素,玉米皮纤维的吸水性良好,与再生纤维素纤维(如黏胶纤维)混合,有潜力制备成吸水性能良好且拉伸断裂强力较大的水刺非织造材料。

2.2 玉米皮纤维/黏胶纤维水刺非织造材料的性能

下文中的“玉米皮纤维”均为自提取玉米皮纤维。

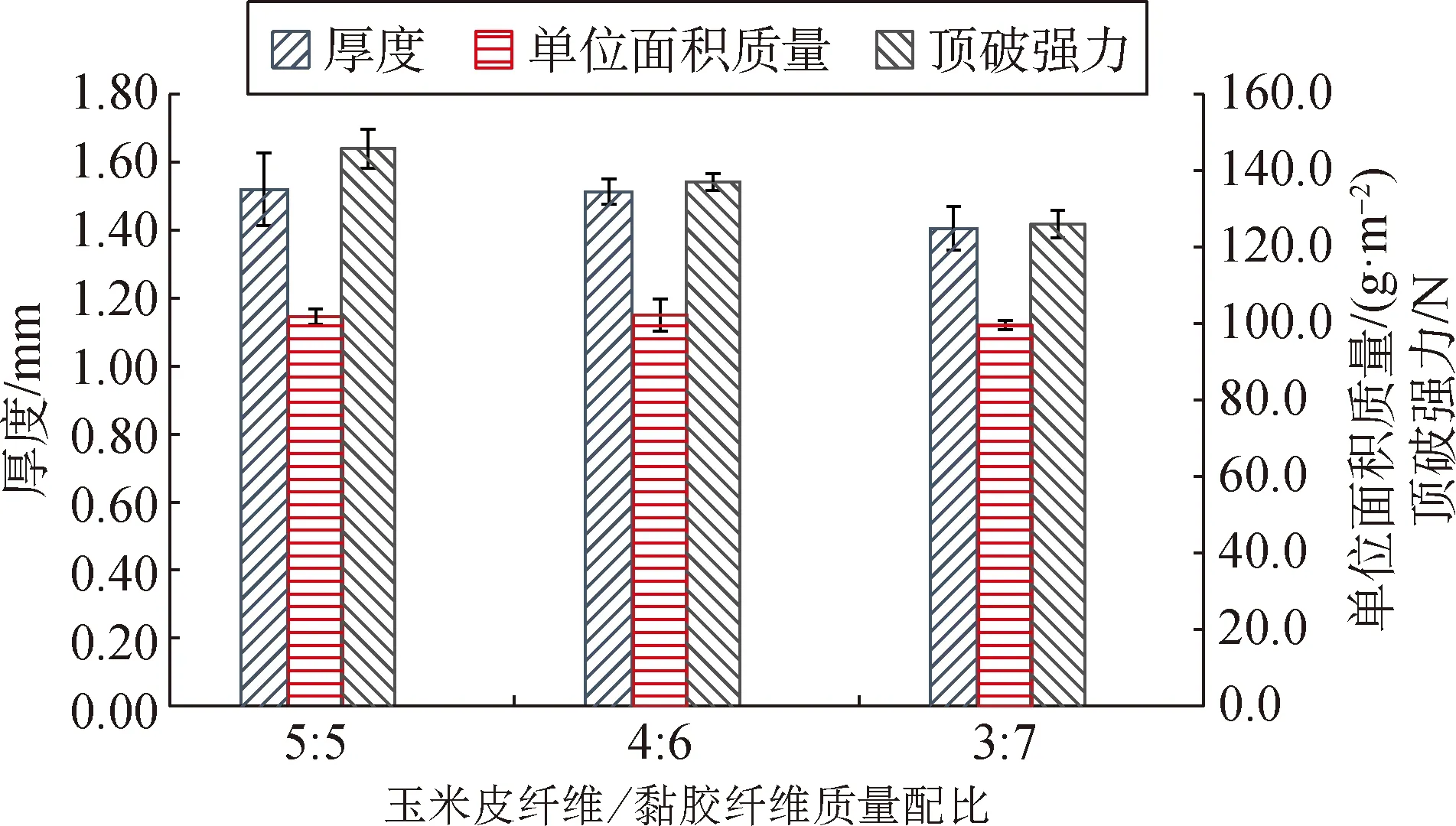

2.2.1 厚度、单位面积质量与顶破强力

由图3可知,3种玉米皮纤维/黏胶纤维(纤维质量配比为5 ∶5、4 ∶6、3 ∶7)水刺非织造材料的厚度差异不明显(分别为1.52、1.51、1.41 mm),单位面积质量基本相同,这表明改变纤维质量配比基本不影响梳理和水刺效果。从图3还可以看出,玉米皮纤维含量越多,玉米皮纤维/黏胶纤维水刺非织造材料的顶破强力越大:纤维质量配比为5 ∶5时所得到的玉米皮纤维/黏胶纤维水刺非织造材料的顶破强力,比纤维质量配比为4 ∶6时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出6.40%,比纤维质量配比为3 ∶7时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出15.70%。由图2可知,自提取玉米皮纤维的拉伸断裂强力远远大于黏胶纤维的拉伸断裂强力,而且玉米皮纤维/黏胶纤维水刺非织造材料采用自提取玉米皮纤维制备,因此随着玉米皮纤维含量的增加,玉米皮纤维/黏胶纤维水刺非织造材料的的顶破强力增大。

图3 3种玉米皮纤维/黏胶纤维水刺非织造材料的厚度、 单位面积质量及顶破强力

2.2.2 拉伸性能

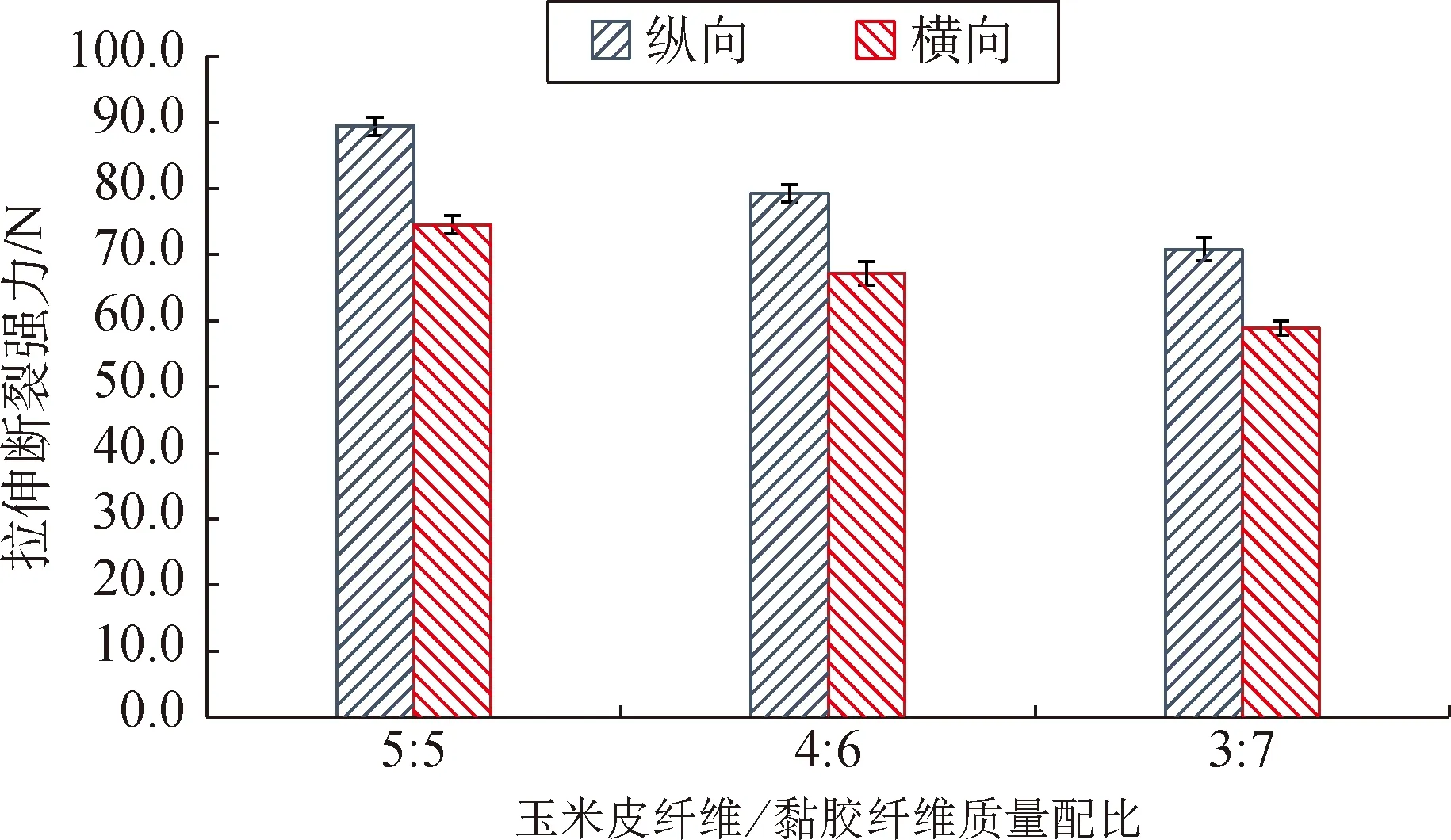

图4所示为3种玉米皮纤维/黏胶纤维水刺非织造材料(纤维质量配比为5 ∶5、4 ∶6、3 ∶7)的纵、横向拉伸断裂强力。

图4 3种玉米皮纤维/黏胶纤维水刺非织造材料的 拉伸断裂强力

从图4可以看出,随着玉米皮纤维含量的减少,玉米皮纤维/黏胶纤维水刺非织造材料的纵、横向拉伸断裂强力都逐渐下降。纤维质量配比为5 ∶5时所得到的玉米皮纤维/黏胶纤维水刺非织造材料的纵向拉伸断裂强力,比纤维质量配比为4 ∶6时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出12.86%, 比纤维质量配比为3 ∶7时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出26.41%。相似地,纤维质量配比为5 ∶5时所得到的玉米皮纤维/黏胶纤维水刺非织造材料的横向拉伸断裂强力,比纤维质量配比为4 ∶6时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出10.86%,比纤维质量配比为3 ∶7时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出26.49%。从图4还可以看出,3种玉米皮纤维/黏胶纤维水刺非织造材料的纵向拉伸断裂强力均大于其横向拉伸断裂强力(分别提高20.13%、 18.06%、 20.20%)。通过计算得到3种玉米皮纤维/黏胶纤维水刺非织造材料的纵横向拉伸断裂强力比分别为1.20、1.18、1.20,说明其纵、横向拉伸断裂强力差异较小,非织造材料的拉伸强力各向同性较高。

2.2.3 柔软性和吸水性

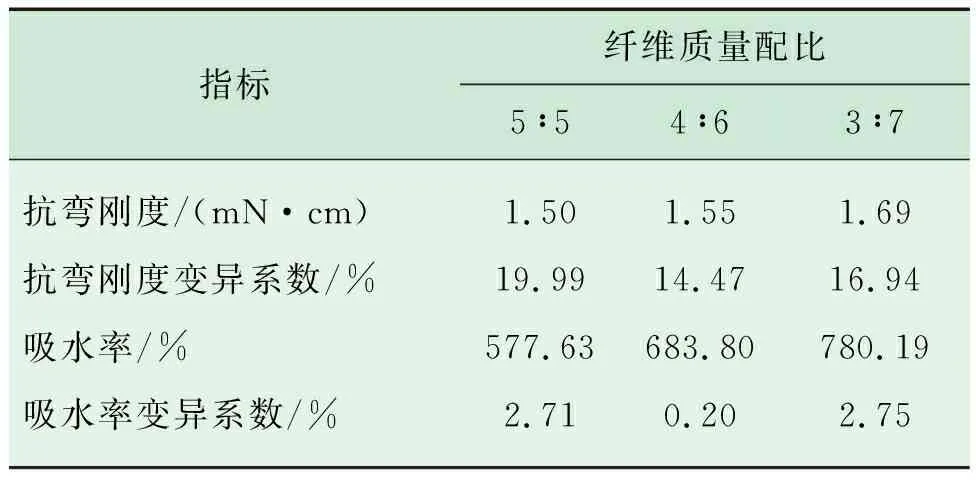

表2比较了3种玉米皮纤维/黏胶纤维水刺非织造材料(纤维质量配比为5 ∶5、4 ∶6、3 ∶7)的抗弯刚度和吸水率。

表2 3种玉米皮纤维/黏胶纤维水刺非织造材料的抗弯刚度与吸水率

从表2可以看出,随着玉米皮纤维含量的减少,玉米皮纤维/黏胶纤维水刺非织造材料的抗弯刚度逐渐增大。纤维质量配比为3 ∶7时所得到的玉米皮纤维/黏胶纤维水刺非织造材料的抗弯刚度,比纤维质量配比为5 ∶5时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出12.67%,较纤维质量配比为4 ∶6 时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出9.03%。由此可知,玉米皮纤维的含量减少,玉米皮纤维/黏胶纤维水刺非织造材料的柔软性下降。此外,不同纤维质量配比所得到的玉米皮纤维/黏胶纤维水刺非织造材料的抗弯刚度变异系数相当,说明3种非织造材料的纤网均匀性基本一致。

从表2还可以看出,随着玉米皮纤维含量的减少,玉米皮纤维/黏胶纤维水刺非织造材料的吸水率逐渐增大。纤维质量配比为3 ∶7时所得到的玉米皮纤维/黏胶纤维水刺非织造材料的吸水率,比纤维质量配比为5 ∶5时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出35.07%,比纤维质量配比为4 ∶6时所得到的玉米皮纤维/黏胶纤维水刺非织造材料高出14.10%。其原因应与2种纤维的标准回潮率有关,通过测定得到玉米皮纤维和黏胶纤维的标准回潮率分别为11.20%和14.85%,因此玉米皮纤维的含量越少,玉米皮纤维/黏胶纤维水刺非织造材料的吸水性越强。

3 结论

在玉米皮纤维的提取过程中,当NaOH溶液浓度过高时,会导致玉米苞皮中的纤维素过度水解,获得的玉米皮纤维外观较差;当NaOH溶液浓度过低时,无法水解玉米苞皮中的果胶等成分,难以获得玉米皮纤维。利用自提取玉米皮纤维与黏胶纤维以不同的质量配比共混制备玉米皮纤维/黏胶纤维水刺非织造材料,并对其厚度、单位面积质量、顶破强力、拉伸断裂强力、柔软性和吸水性进行测试,结果表明,随着玉米皮纤维的含量增加,玉米皮纤维/黏胶纤维水刺非织造材料的顶破强力与拉伸断裂强力逐渐提高,其抗弯刚度和吸水率则逐渐降低。通过调节纤维质量配比,可制备不同性能特征的玉米皮纤维水刺非织造材料 。