反井钻机和定向钻机在中高硬岩石地区的应用

王薛钢,赵有崔

(浙江华东工程咨询有限公司,浙江 杭州 310027)

1 工程概况

山东沂蒙抽水蓄能电站位于山东省费县薛庄镇境内,电站总装机容量1 200 MW,安装4台单机容量300 MW的立轴单级混流可逆式水泵水轮机 — 发电电动机机组。电站为山东省重要的调峰电源,建成后以两回500 kV出线接入沂蒙变电站。电站内各类竖井工程众多,有1#、2#引水、尾水事故闸门、1#、2#引水高压竖井、出线竖井、排风竖井、泄洪洞闸门井等,其中1#、2#引水高压竖井井高380.00 m。

沂蒙抽水蓄能电站工程区位于华北准地台鲁西断隆的北缘,主要发育北东向郯庐断裂带及北西向鲁西断裂带,近场区发育2条活动断裂,区域构造稳定性较差。沿线分布的片麻状闪长岩、花岗闪长岩、二长花岗岩均具有片麻状构造,片麻理产状为 NW280° ~ 330°SW(NE) ∠ 50° ~85°;斜长角闪岩呈条带状分布,具有变余层状构造,层理产状为 NW320° ~ 330°SW ∠ 75° ~ 80°。多为微风化 ~ 新鲜岩石,岩石强度高,饱和极限抗压强度为 100 ~ 170 MPa。

电站内竖井段围岩主要以微新的花岗闪长岩、片麻状闪长岩为主,穿插石英岩脉。沿线岩体以块状、次块状结构为主,围岩以Ⅱ ~ Ⅲ类为主,局部断层、挤压破碎带部位岩体完整性差,围岩为Ⅳ ~ Ⅴ类。

2 方案选择

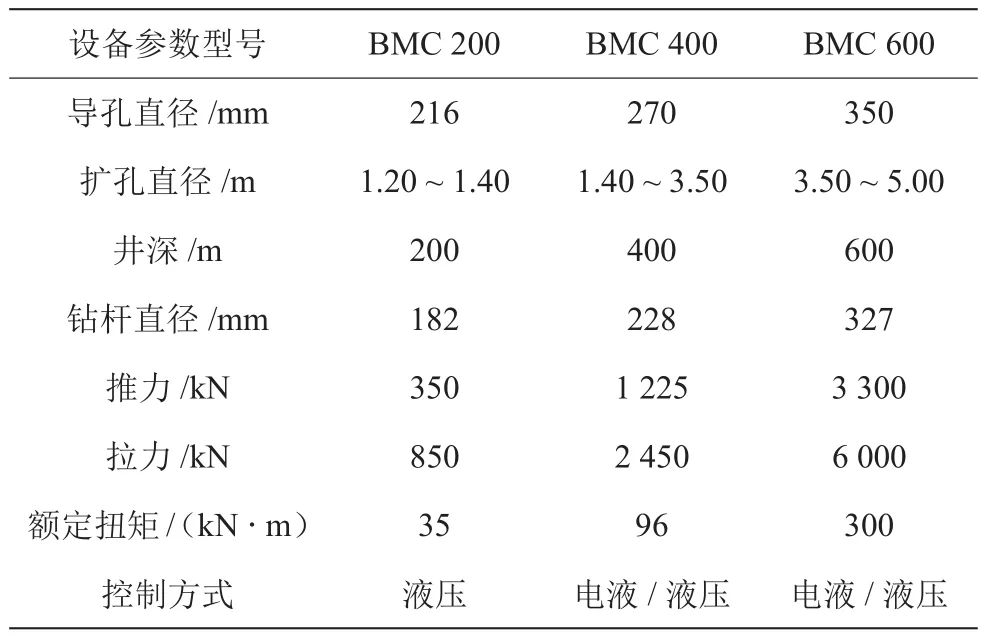

目前水电行业内竖井导井开挖方式多种多样,各有优缺点,如:正井法、爬罐法、吊罐法和反井钻机法等,但凭借安全性好、成井质量高和速度快等优点,反井钻机法在水电行业应用越来越广泛,特别是在中高强度围岩地区和高竖井工程,反井钻机法已近乎唯一选择[1-3]。我国在20世纪80年代将反井钻机运用于煤矿地下工程中,90年代初引进水电行业,随着反井钻机法应用越来越广,国产反井钻机制造行业也在发展进步,其性能逐步提升。沂蒙电站参建各方根据本工程特点进行充分的市场调研,最终选定BMC系列反井钻机用于本工程。BMC反井钻机主要性能见表1。

表1 BMC反井钻机主要特性表

2.1 引水事故闸门井、出线竖井

引水事故闸门井上部直径20.00 m,下部直径10.00 m,高105.00 m;出线竖井尺寸为11.60 m×11.10 m,高154.00 m,由于高度并不大,综合考虑出渣效果和成本,选定BMC 400反井钻机,导孔直径270 mm,扩孔直径2.00 m,自上而下一次性全断面开挖到位。扩孔断面积3.14 m2,且在全断面开挖过程中采取爆破孔网参数优化、洒水等措施,有效解决溜渣堵孔问题,既保证质量和进度又节省成本。

2.2 引水高压竖井、排风竖井

1#、2#引水高压竖井开挖断面为圆形,D为7.60 m,高380.00 m,井筒为钢衬结构,钢衬外围回填混凝土厚度0.60 m,原计划在中部设置中支洞,将竖井分为上、下2部分进行施工,上竖井深143.00 m,下竖井深237.00 m。施工单位进场后,根据现场实际情况和对类似工程的考察分析,取消中支洞,采用380.00 m高竖井一次开挖到底的施工方案,参建各方从技术可行性、经济对比分析以及进度、质量和安全多个方面进行专题分析论证,理论证明一次开挖成型的可行性,并决定选取BMC 600反井钻机先在217.00 m高的排风竖井进行试验,以进一步验证BMC 600反井钻机在高强度围岩地质条件下的技术优越性。

排风竖井开挖断面为圆形,D为7.20 m,高217.00 m,根据计划采用BMC 600反井钻机一次开挖导井成型,导孔直径350 mm,扩孔直径2.00 m,自上而下一次性全断面开挖到位。实际BMC 600反井钻机导孔和反拉有效用时共40 d,导井偏斜率达到1.0‰,远小于DL/T 5407 — 2009《水利水电工程斜井施工规范》[4]要求的1.0%,出色完成任务。

380.00 m高的竖井在目前抽水蓄能电站中不算突出,但导井一次性钻孔成型,且围岩以花岗闪长岩、片麻状闪长岩为主,岩石强度偏硬,其可借鉴成功经验少,施工存在一定难度。为确保380.00 m高压竖井导井一次成型,在结合本工程排风竖井施工经验的基础上,引进TDX - 50型定向钻机进行2次导孔定向施工(第1次160 mm,第2次扩孔至220 mm),BMC 600反井钻机导孔扩孔至350 mm,最后再进行反拉扩孔施工,最终形成2.50 m直径导井。

导孔施工过程中,定向钻机钻头磨损严重,钻头更换频繁,特别是在1#高压竖井第2次扩孔过程中,因定向钻钻头购置费用较高以及频繁更换钻头降低了工效。根据定向钻机实际施工情况,经现场研究决定第2次扩孔调整为新进场BMC200反井钻机进行施工,第2次扩孔孔径调整为270 mm,最终顺利完成扩孔施工。

2.3 TDX-50型定向钻机

TDX - 50型定向钻机是为反井定向施工而研制的1台钻机,可以在井巷内施工0° ~ 90°定向孔,设有无线随钻测斜仪及螺杆钻具。利用自带的无线随钻测斜仪,通过传感器测得三轴重力和三轴磁力线数值,由连接计算机的进行编码,经脉冲发生器通过泥浆脉动传递至地面,地面计算机解码数据后,再综合钻井深度参数,可测试出整条井的钻井轨迹。在无线随钻测斜仪测量参数指导下,通过定向螺杆钻具对钻孔轨迹进行定向控制。每钻进1根钻具测斜1次,5.00 ~ 10.00 m设1个测点。孔斜超偏时,加密测点,并制定定向纠偏设计。根据制定的纠偏设计利用弯螺杆造斜角度进行反向钻进实现纠偏,以及随钻测斜仪进行测量,保证整个长斜钻孔的实现。如偏斜角大于设计数值,可减少定向长度,进行复合钻进。

由于TDX - 50型定向钻机优越性能,1#、2#高压竖井实际导孔偏斜率仅为2.9‰和1.2‰。

3 工效分析

3.1 工序时间分析

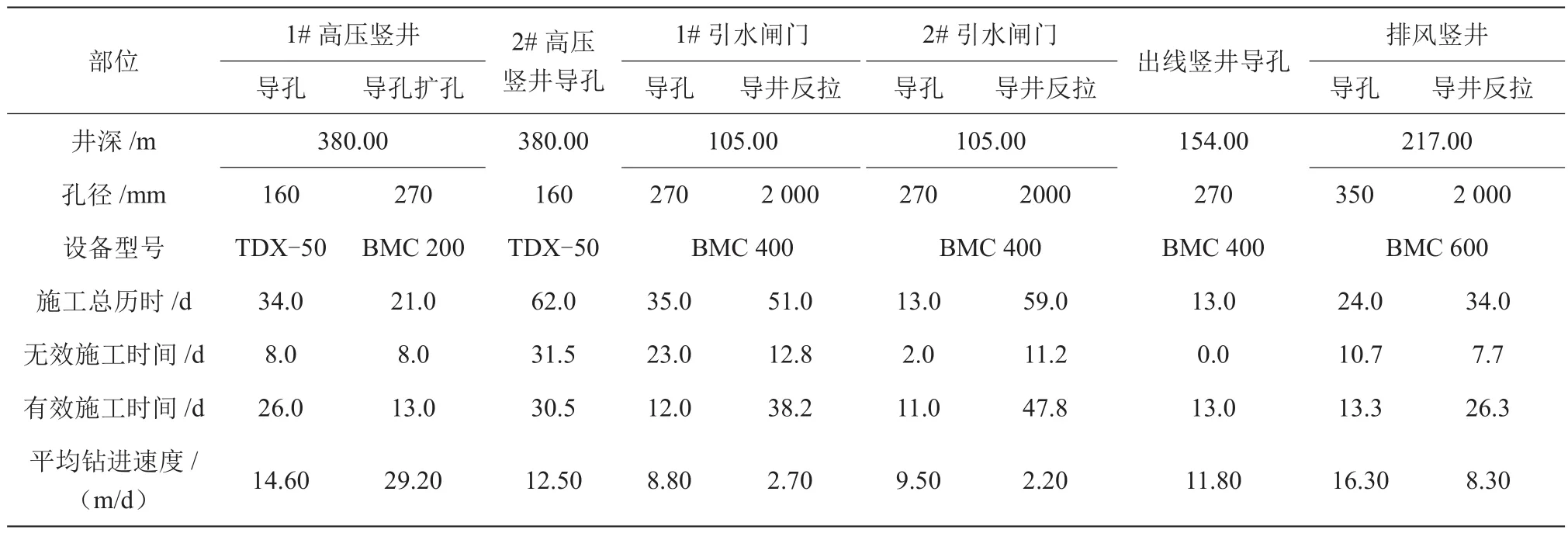

反井钻机施工过程中,现场对各工序时间点均进行记录,经统计各钻机实际钻进速度,BMC 400反井钻机导孔钻进速度达到8.80 ~ 11.80 m/d,导井反拉钻进速度2.20 ~ 2.70 m/d;而BMC 600反井钻机导孔钻进速度达到16.30 m/d,导井反拉钻进速度8.30 m/d,其工效均远大于BMC 400反井钻机;而定向钻机钻导孔钻进速度则达到12.50 ~ 14.60 m/d,工效稍低于BMC 600反井钻机,具体时间见表2。

表2 竖井各工序时间统计表

3.2 工效影响因素

通过对表2分析可知,1#、2#高压竖井导孔采用同一设备施工,实际钻进速度也基本相同,但总历时却相差很大,1#、2#引水闸门井导孔施工存在同样问题。

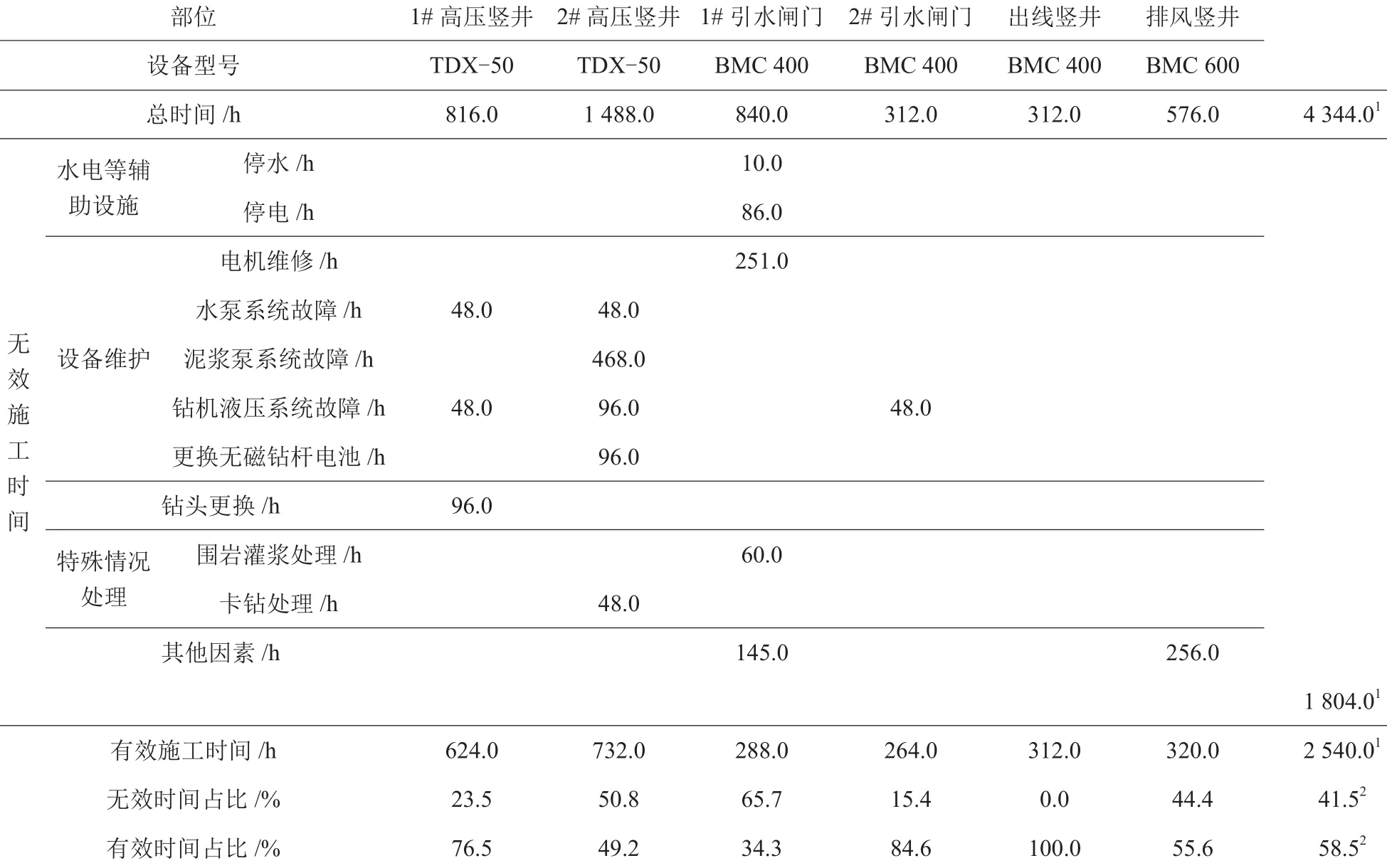

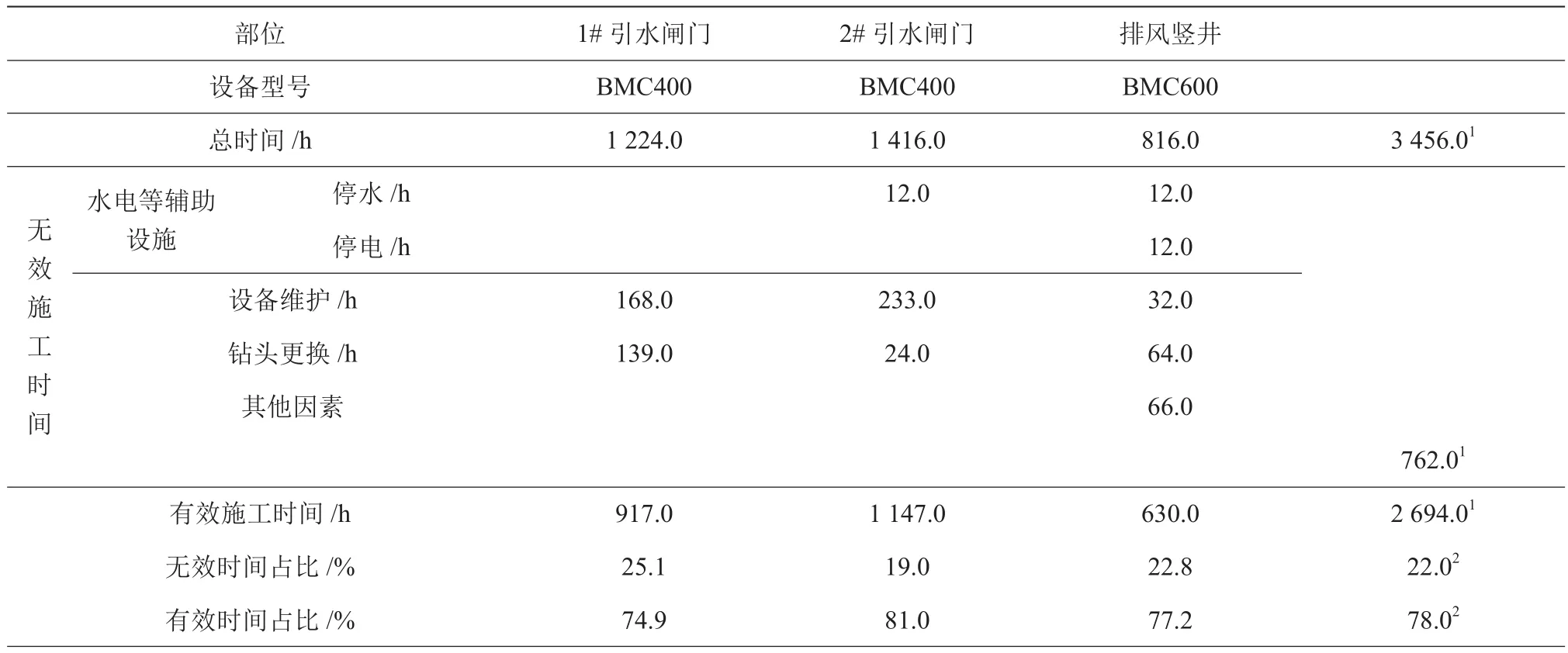

对此,对竖井各工序施工过程中各种影响工效的因素进一步细化统计分析,根据统计情况本工程竖井施工工效影响因素大致分为:钻头更换、特殊情况处理、设备维护、水电等辅助设施及其他影响等5大类,具体见表3 ~ 4。

表3 导孔工序工效影响因素统计表

表4 导井反拉工序工效影响因素统计表

通过表3的统计可以发现,1#、2#高压竖井导孔以及1#、2#引水闸门井导孔,虽然施工设备相同,但无效施工时间却相差较大,2#高压竖井导孔无效施工时间占总历时的50.8%,是1#高压竖井导孔的2倍多;1#引水闸门井导孔无效施工时间占总历时的65.7%,是2#引水闸门井导孔的4倍多。

3.3 提高工效措施分析

(1)综合表3 ~ 4分析,导孔和导井反拉工序中无效时间占比分别为41.5%和22.0%;在导孔工序中排前2位的影响因素为设备维护和其他因素,在导井反拉工序中排前2位的为设备维护和钻头更换。由此可知,无论是导孔还是导井反拉工序,整个竖井施工设备的好坏很关键,建议重视和加强设备的维修保养提高设备完好率,提前做好设备主要零部件的储备以便损坏后能及时维修,减少无效施工时间。

(2)导孔工序中的其他因素主要为前期准备工作,如平台准备、交通和出渣条件等,反井钻机临建准备时间长,因此在确定使用反井钻机施工时,应加强组织规划、调度和生产安排,提前进行反井钻机平台、交通条件特别是竖井下部出渣通道等辅助施工。

(3)反井钻机和定向钻机相比较普通施工设备而言是相当贵重的,成本高租金高,施工过程中过多的无效施工不但影响工程进度,而且增加施工单位的成本,因此必须对5大类工效影响因素进行分析并加以控制。

(4)1#、2#引水事故闸门位置偏远,地形条件较复杂,且受其他标段爆破施工影响交通不便,供水、供电困难,这些外在因素在很大程度上影响现场有效施工时间,且在一定程度上降低反井钻机工效。

(5)本工程地下工程地质条件较好,特别是竖井段多为微风化 — 新鲜岩石,岩石强度高,饱和极限抗压强度为100 ~ 170 MPa,对钻头磨损较为严重。理想的反井导孔钻头应具备最硬岩石钻头设计的大多数特性,以便在降低钻压的情况下获得最大的钻进效率和最小侧向力。对此可从钻机参数、岩层特性、钻孔钻头的材质及钻头型式,确定最合适的钻头,如:软岩钻头宜采用较小夹角的长楔齿或碳化钨一字形镶齿,硬岩钻头则宜采用较大夹角的短楔齿或碳化钨半球形镶齿。

4 BMC反井钻孔斜控制

本工程中主要使用TDX - 50定向钻和BMC400(600)反井钻进行导孔施工。TDX - 50定向钻主要通过无线随钻测斜仪和定向螺杆钻具在过程中测定孔斜并及时纠偏从而保证孔斜,而BMC反井钻在孔斜控制方面需重点做好钻机安装平整稳定、稳定钻杆合理使用、过程加强测斜校核、破碎围岩预灌浆处理和钻进参数灵活调整等关键措施。

4.1 钻机安装平整稳定

精确预埋钻机地脚锚杆,并在反井钻机混凝土基础平台上,精确放出竖井轴线中心点,准确安装钻机并保持其稳定。过程中监测发现钻孔偏斜程度和方向非常有规律时,可以采取偏置钻机的方法来纠正预计的偏斜,移动钻机的距离和方向根据偏斜程度和岩石硬度等具体判断。

4.2 安装开孔稳定器稳定钻杆

安装开孔稳定器,用开孔钻杆低钻压、钻速开孔,开孔深度约为3.00 m,开孔完成后,取出开孔钻杆及开孔稳定器,更换稳定钻杆正常钻进。稳定钻杆的配置采取导孔钻头后连续配置5根稳定钻杆,然后分别隔3.00,5.00,11.00 m各配置1根稳定钻杆,以后每隔50.00 m配置1根稳定钻杆。要求导孔钻头直径和稳定钻杆外径相同,以保证钻头与钻杆同心;稳定钻杆的磨损如超过3 mm,其稳定作用减小,需及时更换。

4.3 加强孔斜测量

过程中要加强孔斜测量。本工程实际施工过程中在分别在钻进50.00,100.00,150 .00 m时采用KXP - 2E数字测斜仪进行孔斜检测,检查结果均很理想。

4.4 破碎围岩预灌浆处理

钻孔偏斜较大不宜纠正时,采用水泥浆堵塞偏孔重新钻孔纠正偏斜。密切关注返出岩渣和返水情况,当岩石较为破碎或漏水严重时,提前进行灌浆处理,预防出现大的偏斜。1#引水事故闸门井钻进25.00 m左右遇一处挤压破碎带,围岩条件较差,导孔施工过程中透水严重,现场制备水灰比为0.40 ~ 0.55的水泥浆人工自流输送浆液的方法进行灌注,等强度达到一定时间后继续钻进,最终成功穿过该段。1#引水事故闸门井导孔最终实测孔斜仅为3.8‰。

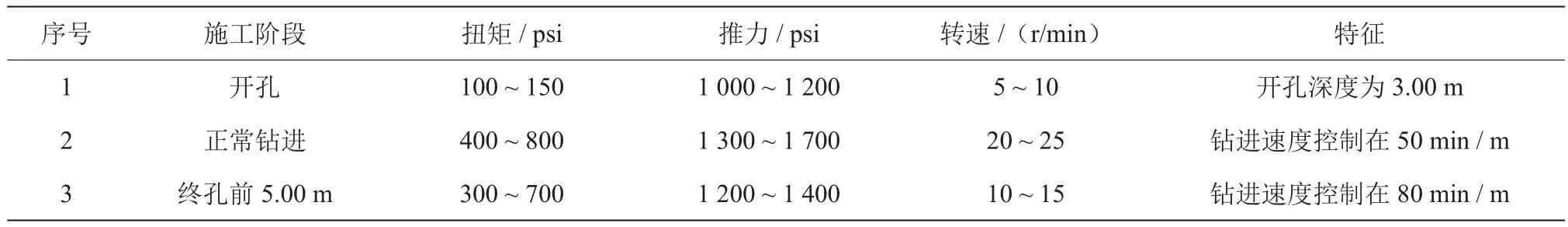

4.5 合理选择调整钻进钻进参数

结合实际地质条件,合理选择钻机钻进速度与钻进压力等参数,过程中严格控制,不得过度追求速度,从而导致孔偏斜过大,钻机钻进参数采用值见表5。

表5 钻机钻机参数参考表

出线竖井导孔采用BMC 400钻机与1#、2#引水闸门井设备相同,实际过程中钻进速度较快,达11.80 m/ d,较1#、2#引水闸门井速度明显偏大2.30 ~ 3.00 m/ d,但最终孔斜7.8‰同样远大于1#、2#引水闸门井的2.9‰ ~3.8‰。

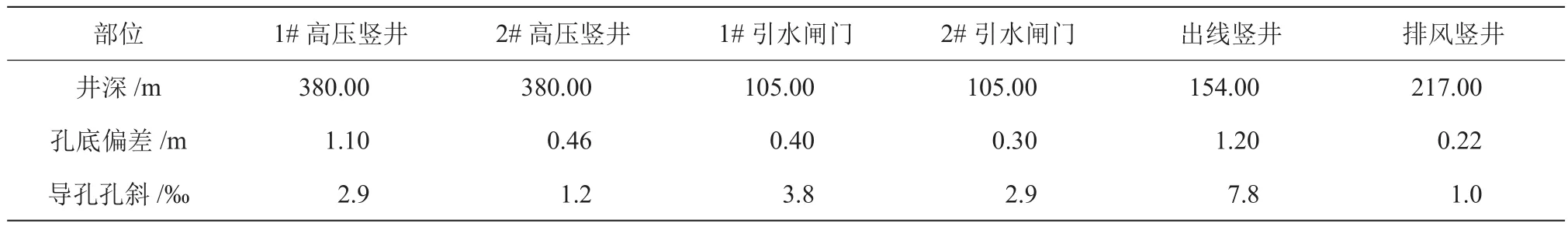

本工程各竖井导孔施工过程中,严格孔斜控制,最终各竖井孔斜明显低于DL/T 5407 — 2009《水利水电工程斜井施工规范》[4]要求,具体见表6。

表6 导孔孔斜汇总表

5 结 论

本工程多条竖井导井开挖的成功,充分证明在方案选择、设备选型、进度控制和质量控制上的正确和效果,特别是380.00 m深高压竖井导孔一次开挖成型,孔斜控制在2.9‰和1.2‰,且过程中未发生安全事故,在安全、质量和工期上均取得良好效果。

(1)1#、2#高压竖井380.00 m深导孔的施工,是定向钻机在水电行业中高硬岩石地区的第一次成功应用,事实证明其优良的孔斜控制能力。但也暴露出部分问题,如在导孔工序中设备维护影响时间累计达1 103.0 h,其中定向钻机804.0 h,占比73.0%;在本工程中高硬岩石条件下,定向钻机钻头磨损严重,钻头更换频繁,影响时间累计达96.0 h,而其他反井钻机在导孔工序中未更换过钻头;定向钻机钻导孔钻进速度为12.50 m/d和14.60 m/d,高于BMC 400反井钻机导孔钻进速度,但低于BMC 600反井钻机速度,在工效上没有明显优势。因此定向钻机在超深竖井钻孔偏斜率控制方面有着明显优势,但其在水电工程中高硬岩石地区在进度、成本控制方面缺少优势,其对中高硬岩石地区的适应性是下一步的研究方向。

(2)通过取消高压竖井中支洞,380.00 m竖井一次开挖到底的施工方案选择,到过程中新增BMC 200反井钻机为TDX - 50型定向钻导孔扩孔,体现在施工过程中根据实际状况对施工工艺设备进行调整,寻找适宜施工方法的施工理念,实现现场的动态化管理,取得较好的效果。