不同测量系统之间的比对方法介绍

赵海龙 廖文平

摘 要:为了降低因检具故障影响正常生产的风险,在新项目检具前期规划中,我们往往需要考虑每个测量项目的备用方案。一般手动检具都是用一备一,但像夹具式检具若本体出现故障而又短时间内不能修复,还是需要利用三坐标来检测,其他像曲轴光学机出于成本考虑没有备机也需要三坐标备用。目前工厂检具的备用方案比对主要有夹具式检具与三坐标,光学机与三坐标及生产线CMM与实验室CMM等等,但往往不同检具的测量结果会不一致,当其超出两套测量系统之间的随机误差及系统误差时,是不可接受的。

关键词:夹具式检具;三坐标;中心孔;测量系统;备用方案;比对

引言

在验收过程中,我们不仅要针对每个单独的测量系统进行验收,还需与备用方案测量系统做比对测量。另外当我们对某检具测量结果产生质疑时,也可以通过对比其它检具的测量数据来分析解决。针对这一问题,本文以曲轴OP10综合夹具式检具与三坐标测量仪测量两中心孔的比对为例,通过分析影响二者测量差异的主要因素,介绍了本工厂两种不同测量系统之间的比对方法。

一 曲轴工艺简介

曲轴是发动机最重要的机件之一,它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构;同时驱动配气机构和其它辅助装置,如风扇,水泵,发电机等。

工作时,曲轴承受连杆传来的力,并由此造成绕其本身轴线的力矩,受力大而且受力复杂,并承受交变负荷的冲击作用;同时,曲轴又是高速旋转件,受到旋转质量的离心力,使其承受弯曲和扭转载荷。

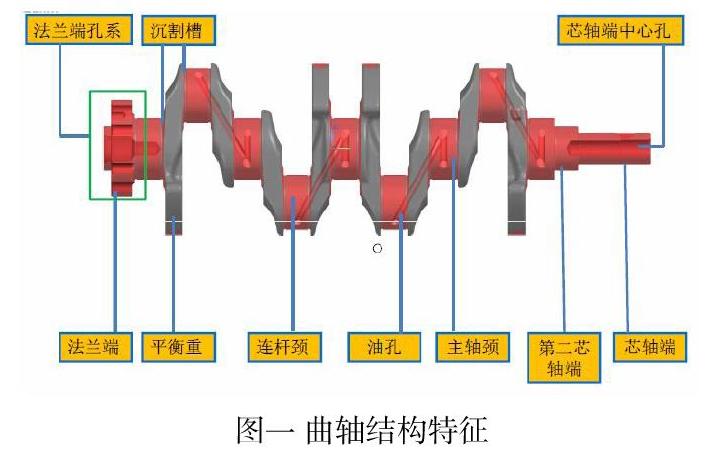

曲轴主要由主轴颈,连杆颈,曲柄,平衡块,芯轴端和法兰端等组成,如图一。

某直列4缸曲轴加工自动线工艺:一次性加工两端中心孔及内孔->半精加工主轴颈连杆颈->深滚压->磨削主轴颈连杆颈->动平衡->抛光->清洗->测量下线。

第一工序-主要加工两端面及中心孔,铣定位面,加工基于曲轴毛坯,而且加工中心孔的质量和精度是后续整个加工工艺的基准,所以如何确保第一步的加工质量是整个工艺的关键。

二 夹具式检具与三坐标测量比对

1.测量原理

1.1夹具式检具测量原理

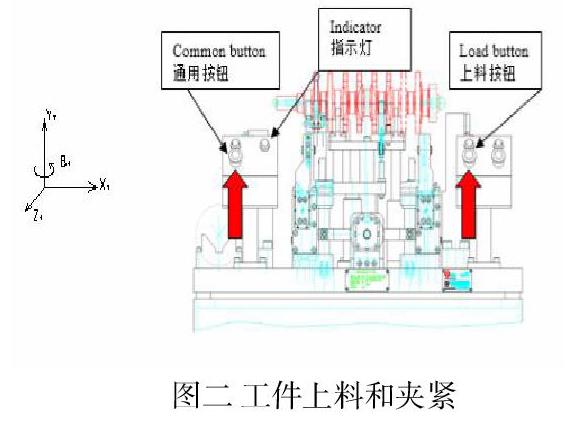

OP10检具为气缸驱动,电子测量的综合夹具式检具, 它的夹紧定位基准与机床一致,以主轴颈1和5实现轴向定位,以止推面中心實现分中,操作方法非常简单,即把工件放置到预定位举升机构的V型块上,双手同时按住通用按钮和上料按钮直到工件被夹紧,下料也需要同时按住通用按钮和下料按钮直到工件被松开,如图二。其中上料和下料是通过各个气缸间的相互作用进行驱动最终达到夹紧和松开工件的目的。

它的测量系统主要由几部分组成:

传感器按照测量要求排列组合成的测量单元用于感受被测工件与标准规的偏差量,并将这些偏差量转化为电信号,通过导线传送到工控机,经过数模转换后,由QuickSPC软件进行处理,显示出测量结果并按照要求保存。

测量两中心孔的量规在z方向和y方向布了两个传感器,感应到测量要素后会计算出中心孔在z,y两个方向的偏差值,进而得出位置度。

1.2三坐标测量原理

CMM测量机的基本原理是将被测零件放入测量空间,测头接触工件发出采点信号,由控制系统采集x,y,z相对于机器原点的坐标值,根据这些点的数值经过计算机数据处理,拟合形成测量元素,如圆,球,圆柱,圆锥,曲面等,经过数学计算得出形状,位置公差及其它几何量数据。

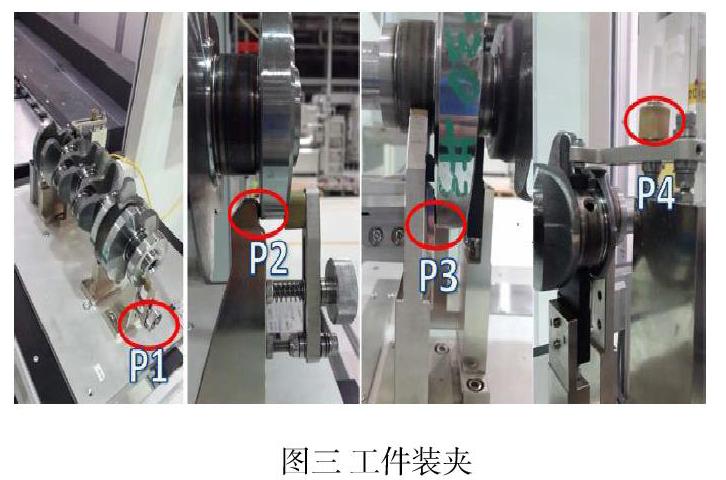

曲轴测量时,工件#1,5主轴颈放置在夹具的V型支撑,#1连杆颈放置于右侧支撑块,旋动P1处螺帽,确认P2处工件与夹具贴合,P3处温度传感器与工件贴合;推动快速夹,旋动P4处螺帽,锁紧工件,如图三。

OP10测量首先以两中心孔G-F,CS建立工件坐标系,然后再测量#1,5毛坯主轴颈,建立Y-Z子坐标系,进而来评定中心孔G和F 相对Y-Z的位置度。

2.影响因素分析

测量系统变差可以从人员,仪器(量具),零件,标准,环境等5个方面进行分析,其中零件在选取时也需要关注其质量,尤其是测量点。

特选取了两个状态稍差(1#和2#)和三个稍好(3#,4#,5#)的工件作试验(比对结果如下),通过对比证明,同样的两套测量系统状态差的工件差异会明显偏大。所以进行比对时,应该尽量选取加工质量好的工件,这样能降低因工件状态带来的变差。

3.测量系统差异分析

CMM及夹具式检具OP10都通过GR&R验证,说明二者的测量系统是可以接受的。随机选取20根曲轴分别用夹具式检具和CMM测量中心孔位置度(数据略),检具和CMM的数据趋势基本一致,另外夹具式检具比CMM测量值大0.06mm左右,公差带为0.5mm,约占整个公差带的12%。

同时通过对比还发现法兰端比芯轴端普遍差异大,虽然测量系统通过了GR&R,但还需分析原因,后面检查发现检具在计算法兰端的机械补偿值设置不精确,修改后复测几件数据便好了很多。

三 测量系统比对方法介绍

根据以上分析,可以得出影响比对结果的主要因素有:测量原理不同,测量策略差异(比如CMM一般比夹具式检具的测量点要取得多),工件质量的好坏以及各测量系统自身的测量不确定度(本文不作分析)等等。鉴于此,我们工厂的比对工作一般做法为:

1.通过GR&R验证确认各个单独的测量系统;

2.选取足够多的工件,但一般由于新检具状态比较好以及时间关系,在验收阶段我们往往随机选用五根工件来分析;

3.将工件编号做好标记,由通过培训的员工分别在两种检具上测量;

4.针对正常的数据分析比对结果,一般情况下,若二者为完全不同的测量系统,当差异值与公差带的百分比在20%以内,判定OK,否则NOK;若二者为相同的测量系统不同的仪器, 当差异值与公差带的百分比在10%以内,判定OK,否则NOK;

5.若比对按此方法不能通过,则需要根据数据分析各测量系统或者考虑其他备用方案。

四 结束语

通过本次对比分析,为解决两种测量系统测量值不一致,存在不可接受极差的问题提供了参考方法。由于每种测量系统都存在很大的独立性及不确定性,所以目前针对测量系统之间的比对方法及判定也没有形成一个通用的标准,这还需要大量的实验以及巨大的数据来验证并总结,从而能更规范地指导检具验收过程中测量比对工作及使用过程中的一些问题解决。

参考文献:

[1]机械加工工艺师手册 杨叔子 机械工艺出版社 2001.8

[2]形状和位置公差标准手册 中国标准出版社

[3]测量设备验收Measurement Systems Specification

[4]坐标测量机实用技术

作者简介:

赵海龙 1984/10/30 籍贯黑龙江 职称:工程师 研究方向:车辆工程。