碳纤维编织复合材料损伤变形与破坏实验

安冰洁

(天津工大航泰复合材料有限公司,天津 300387)

碳纤维编织复合材料广泛应用于航空航天、军工、生物医疗等领域,但在实际使用过程种由于多种原因,会导致材料性能的下降。通过碳纤维编织复合材料损伤与破坏试验,可以了解碳纤维复合材料特性及破坏临界点,对材料的安全运用具有重要意义。[1-3]

1 碳纤维编织复合材料检测概述

1.1 无损检测

就目前的碳纤维复合编织材料检测工作来看,碳纤维编织复合材料的主要检测方式为声发射检测技术(AE)与数字图像(DIC)检测技术。利用上述两种检测方式,能够获得碳纤维编织复合材料的损伤变形与破坏实验数据。碳纤维编织复合材料作为一种全新材料,其使用性能有待发掘,影响碳纤维编织复合材料损伤变形因素多样,找到碳纤维编织复合材料的损伤变形与破坏临界点,对其进行控制,可以为碳纤维编织材料的实际应用提供安全数据。[4]

1.2 声发射检测技术(AE)

声发射检测技术主要对原材料的瞬间弹射波所产生的现象进行记录。在声发射检测实验中,可以使用 CMOS 相机( MER-500-7UM-L,分辨率为 2 592 pixel×1 944 pixel),它对于获取试件损伤的声发射信号与各加载阶段的散斑图像具有良好效果。实验采用RS-2A、AE传感器(该设备的频率为 100~450 kHz,中心频率为150 kHz),设备之间的传感器距离为 60 mm,传感器与试件之间通过接触面转换器连接,对碳纤维编织复合材料进行探测与记录,并对得到的数据进行分析。这是一种全新的检测方式,也是一种无损的检测技术。利用声发射技术,在不损坏原材料情况下,对碳纤维编织复合材料进行实验,并对得出的实验数据进行综合性评估。对原材料进行全面检测,精准找到原材料较为敏感与薄弱点,并根据原材料不同的损伤程度,找到碳纤维编织复合材料损伤变形与破坏临界点,充分了解被检测材料特征。

2 碳纤维编织复合材料损伤破坏研究

在碳纤维编织复合原材料的实验过程中,要合理应用AE实验技术,对碳纤维编织材料的延展性进行监测。在实验过程中,对声发射实验的信号以及位移进行记录,并利用扫描电镜技术,对破坏机制进行研究,进行数值模拟工作,将得到的数值加以对比,确保实验数据的有效应用。

3 实验过程

3.1 实验前的准备工作

在碳纤维编织复合材料的损伤变形与破坏实验工作前,要做好准备工作。首先,要将6 层编织布铺成 300 mm×300 mm 的材料板,使用环氧树脂将材料板进行真空灌注,并将原材料放置48 h后,再放到干燥箱中保持100℃持续10 h直到固化完成,将实验件切割成试验标准尺寸,应用加强片,对试样进行固定。

3.2 实验装置与实验程序

本次实验所应用的设备为万能拉伸试验机。将准备好的试样,放置在拉伸机上,分别应用AE与DIC,对实验的声发射与数字图像进行监测。在实验拉伸过程中,拉伸速度应该控制在合理范围内,拉伸速度为0.5 mm/min。同时,在试件拉伸过程中,应用全波形发射仪与相机获取碳纤维编织复合材料的损伤变形声发射信号与散斑图像。此外,在实验中,还要将声发射信号的采集门槛数据设置为10 mV(40 dB)。还要将实验设备的冷光源与试件照射区相结合,并在实验间隔期,对实验散斑图进行采集。

3.3 实验结果

3.3.1 碳纤维编织复合材料AE实验分析

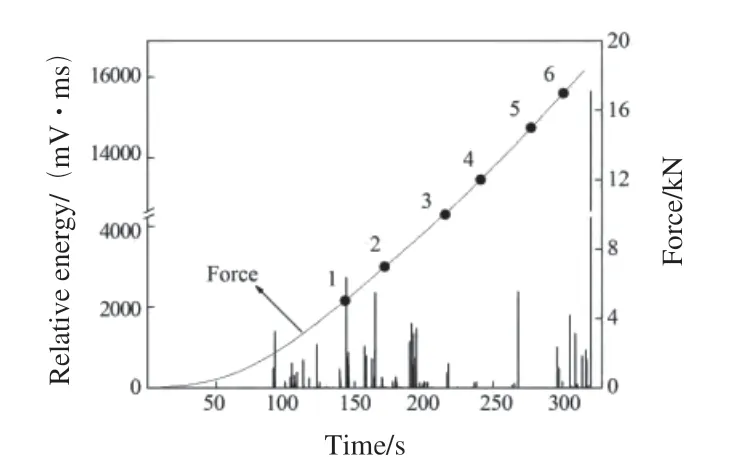

对拉伸实验进行声发射数据收集,找到碳纤维编织复合材料的最大荷载区间,根据不同的试件进行分析。我们发现,碳纤维编织复合材料平均荷载能力为19.48 kN,偏差值为1.37 kN,曲线图见图1。

图1 复合材料试件拉伸载荷和AE相对能量时间曲线

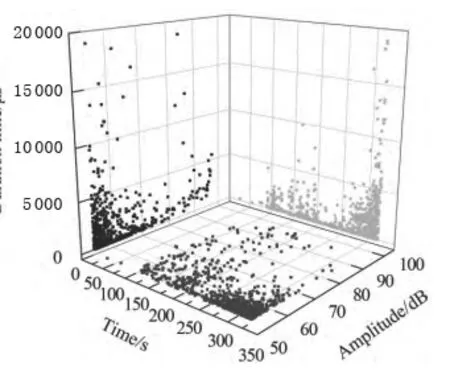

图1直观呈现了碳纤维编织复合材料试件的曲线图,在前80 s内,整个曲线的上升是比较缓慢的。实验的时间不断加长,碳纤维编织复合材料达到最大的荷载能力,呈现断裂现象。对断裂口进行观察,我们发现,断裂口较为整齐。在前100 s内,碳纤维编织复合材料的变化并不明显,随着时间的增加,碳纤维编织复合材料的表面出现损伤变形。逐渐加大拉伸力度,根据AE声发射数据显示,当能量达到临界点时,碳纤维编织复合材料最终呈现断裂现象,碳纤维编织复合材料出现破坏现象。在实验中,声发射信号与具体参数能够充分描绘试件损伤程度与破坏程度,确定最终临界点。随着拉抻时间与力度的变化,根据数据得出复合材料试件持续时间幅度和时间三维图,见图2。

图2 复合材料试件持续时间幅度和时间三维图

从图2可以看到,AE信号的持续时间比较大,其中的高幅度信号范围主要在500~20 000 μs。就信号的持续时间来看,随着时间的变化,出现两个较为明显的峰值,其中,一个峰值出现在损伤阶段,另一个峰值则是在碳纤维编制复合材料破坏末期。当实验开始后,声发射的信号出现幅度较低,所能维持的时间比较短,造成此种现象的因素可能是实验试件与拉伸机夹具之间的摩擦。

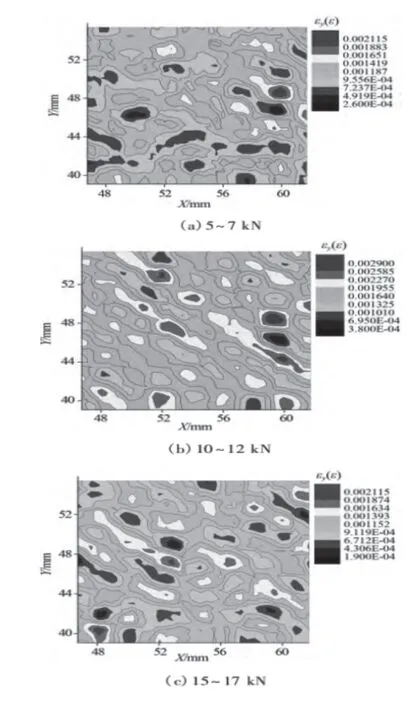

3.3.2 碳纤维编织复合材料DIC实验分析

在拉伸实验中,应用DIC图像技术,对不同的实验试件散斑图像进行收集,可以每隔1kN收集一次,并通过实验位移与应变场信息,对损伤的程度进行评估。在实验中,散斑图像计算区域值应为345 pixel×380 pixel,将步长设定为10 pixel,散斑图像中的1 mm对应22.7个像素点。同时,要根据复合材料的拉伸变化图进行分析,见图3所示。

图3 复合材料的拉伸变化图

此外,还要对复合材料试件水平位移场和拉伸方向位移场图示进行分析,见图4。

图4 复合材料试件水平位移场和拉伸方向位移场

从散斑收集图像可知,在不同的拉伸程度上,实验的应变场较为分散,不同的块状分散在应变场的变化如图3所示,这也证明与碳纤维编织复合材料中的正交纤维具有重要关系。通过实验我们发现,位移场变化比较稳定,随着拉伸方向的变化,位移场也呈现梯度变化,整个图像出现倾斜问题,造成此种现象的因素,不仅与荷载能力有关,还与拉伸方向具有重要联系。通过图示能够清晰呈现位移场与应变场,这也能充分反映碳纤维编织复合材料的损伤与变形特征。通过上述实验,碳纤维编织复合材料的损伤具体可分为2个不同阶段,损伤累积与破坏阶段。就损伤累积来说,较低幅度、低持续的时间多以声发射信号为主。在破坏实验中,出现诸多损伤,这些问题是同时出现的。

4 结语

在碳纤维编织复合材料的损伤变形与破坏实验中,较为常见的检测方式为AE与DIC,只有充分利用两种实验,开展相关工作,才能更好地发现碳纤维编织复合材料发生损伤变形与破坏的界限,进而控制碳纤维编织复合材料的应用,延长其使用期限。