螺杆压缩机滚动轴承应用探讨

吴永辉,姚同林

(1.上海大隆机器厂有限公司,上海201900;2.中国船舶重工集团公司第七一一研究所,上海201108)

1 引言

双螺杆压缩机常用的轴承分为滚动轴承和滑动轴承两种。根据API619中的规定,滚动轴承和滑动轴承的选用以额定功率(kW) 与额定转速(r/min) 的乘积大小来确定,低于4×106可选用滚动轴承。滚动轴承游隙小,摩擦损耗小,维护也比较简单,有利于提高压缩机的效率,但是其有一个工作寿命,根据轴承的负荷、速度、结构材料、温度和润滑状况而计算得出的数值[1]。此外,由于每个轴承内的滚珠或滚柱或多或少存在着微小差异,就会使得载荷分布不均匀,加快了轴承失效过程。本文介绍了滚动轴承在螺杆压缩机中的应用,通过工程案例对其安装方式寿命预测进行了分析。

2 轴承配置形式

滚动轴承在支撑转子负荷的同时,还起到径向和轴向定位的作用。吸气端采用滚子轴承,排气端采用滚子轴承加背靠背角接触球轴承或背靠背圆锥滚子轴承。滚子轴承承受径向载荷,角接触球或圆锥滚子则承受正常工作以及异常工作时产生的轴向推力载荷,轴承型号和数量依据负荷大小而定。某一螺杆压缩机排端典型安装形式如图1所示。

图1 典型安装型式

3 轴承的选择与装配

3.1 工作寿命预测

滚动轴承的直径越大,其承载能力越强,但是螺杆压缩机的轴向载荷随转子直径增大而增大的速度更快。在能量通量允许范围内选用滚动轴承,中大型号的机型需要依据其承担的载荷进行寿命计算。

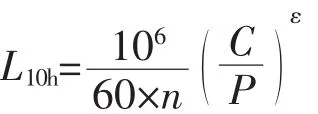

基于基本额定寿命的定义,一批相同的轴承,在相同的条件下运转,其中90%的轴承不发生疲劳点蚀前所转过的总转数,用L10表示,或用一定转速下运转的总小时效L10h表示

式中C——基本额定动载荷,kN

P——当量动载荷,kN

ε——寿命指数,球轴承取3,滚子轴承取10/3

n——工作转速,r/min

通常要求螺杆压缩机轴承的设计使用寿命高于25000 h,润滑油的清洁度越高,越有利于形成最小弹性体动压油膜,滚动体和滚道的金属表面和她们之间的油膜也不容易被污染物破坏,有利于形成均匀的应力分布,轴承寿命也会因此提高。

3.2 预紧力的确定

对滚动轴承施加一定的预载荷,可以使轴承初始状态具有一定的弹性变形,避免滚珠和滚道间产生对轴承具损害性的滑动运动,同时提高刚度以及螺杆转子的旋转精度,从而达到理想的工作寿命。

预付荷的大小通常根据轴承的类型来定,在刚度和负荷间取一个合理的值。对于角接触球或深沟球轴承

式中C0——基本额定静负荷,kN

P——当量动载荷,kN

n——工作转速,r/min

dm——轴承平均直径,r/min

圆锥滚子轴承

式中C——基本额定动载荷,kN

Y——计算系数,kN

轴承安装分为面对面和背靠背2种,通过弹簧施加预紧力则分为外侧预紧和中部预紧,预紧力大小通过弹簧压紧量调节。如图2所示。

3.3 轴承的定位

螺杆压缩机中轴承通常采用排端固定,吸端游动的方式,在转子温度升高自由膨胀的同时,保证排气端间隙不变,从而减小泄漏,提高效率。通过轴系上的垫片调整获得最佳的轴承游隙和排端间隙。

4 案例分析

4.1 工况确定

现有某双螺杆压缩机,根据工艺条件初步计算获得其轴承承载载荷,以阴转子排端为例,其参数如表1所示。

4.2 方案分析

根据轴承段转子轴径不小于150 mm的要求,初步选择径向NU2338,主推力轴承7330,副推力轴承选择同轴径下小号角接触轴承7230,采用面对面安装形式,弹簧外侧预紧。

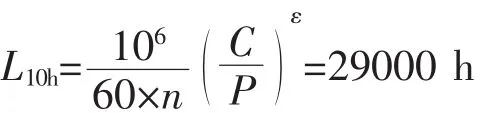

径向NU2338工作寿命计算值为

工作寿命计算值为

图2 预载荷施加方式

表1 运行工况参数

图3 轴承装配图

均满足25000 h的设计要求。

弹簧预紧力计算值为

轴承装配布置如图3所示。选择合适的弹簧个数,将预紧力设置到位。通过调整垫片1的厚度,将轴承间隙调整到0.01~0.03 mm;再调整垫片2的厚度,将端面间隙调整到0.45~0.5 mm。

5 结语

本文通过介绍滚动轴承在螺杆压缩机中的应用案例,针对某工况下的载荷进行选型计算,选择径向轴承NU2338,主推力轴承7330,其运行寿命均满足24000 h;通过对预紧力的计算,选择合适的弹簧大小及数量;通过垫片厚度调整,完成了轴承装配定位,满足轴承及转子的安装间隙要求。文中对滚动轴承的选型、寿命预测以及装配定位方法的探讨,为工程化应用提供参考。