浅谈“港航平9”多功能升降平台船的经济技术定位

高永生

(天津港航工程有限公司,天津 300457)

1 应用市场概要分析

有关海上风电市场分析方面的论文资料很多,在此不做过多复述,但以下几方面的因素,对平台船的经济技术定位比较敏感,我们进行了分析。

1.1 海上风电单机容量

目前国内风机都是“横轴式”机组(水平轴),单机容量有向大型化发展的趋势,但是否会形成今后的主流,需要由市场规则确定,实验性项目和市场化运作有很大的差异,目前市场规则是并网电价0.75 元和0.85 元,主流风机的规格以及综合成本需要顺应这个市场,否则就没有前景和生命力,我们定位是充分考虑我国的实际情况,兼顾考虑了国外的经验,按照海上风电市场必然朝着降低综合成本方向发展的思路,分析国内海上风电主流也应该是8MW 以下的风机,所以平台船主要指标定位是满足8MW 全工艺施工需求稍有冗余即可,这样可以满足国内海上风电绝大部分施工需求,在此基础上进行优化设计,研究施工工艺,以获得好的性价比,顺应市场降低综合成本的发展趋势。

1.2 风机安装高度与吊机吊高

吊机吊高这个指标确定,与吊机价格有直接关系,满足风机设计施工要求即可,风机的设计轴高度主要考虑风力效能和风叶离水净高度两个主要因素,通过这两个主要因素的优化确定“轴高度”,目前国内海上风机轴高度多数在80~100m,再加上风机结构高度以及工装高度推算出吊机吊高指标,目前国内比较认可的吊机吊高参数为“甲板以上有效吊高≥110m”,这个指标是平台船优化设计的关键指标之一,我们认为110m 比较合理。

1.3 风机基础形式

目前国内海上风电基础主要有“单桩”和“群桩”两种形式(其他基础形式在此不做分析),单桩基础具有重量大施工要求高的特点,平台船针对单桩基础施工,充分考虑兼有打桩功能是必要的,但打桩需要的起重能力对于控制建造成本也很敏感,需要综合考虑确定,我们确定主钩的吊重能力1200t,是基于8MW 风机以及对应的单桩施工需求。

1.4 设计水深

有关资料介绍,我国海上风电主要在水深30m 左右沿海,实际中有些项目水深达到40m 左右,平台船作业水深和建造成本有直接关系,水深越深,成本越高,这一点上,我们认为,风机设计水深最终也要由市场规则决定,平台船作业水深也是一样,作业水深越大,造价越高,经过分析,认为平台船作业水深满足40m 基本可以适应我国海上风电市场。另外,根据国内沿海地质情况,我们认为桩腿长度可以按照平均入泥深度8m 考虑,这样对于控制平台船造价有明显作用。

2 主要功能的经济技术定位

2.1 升降方式

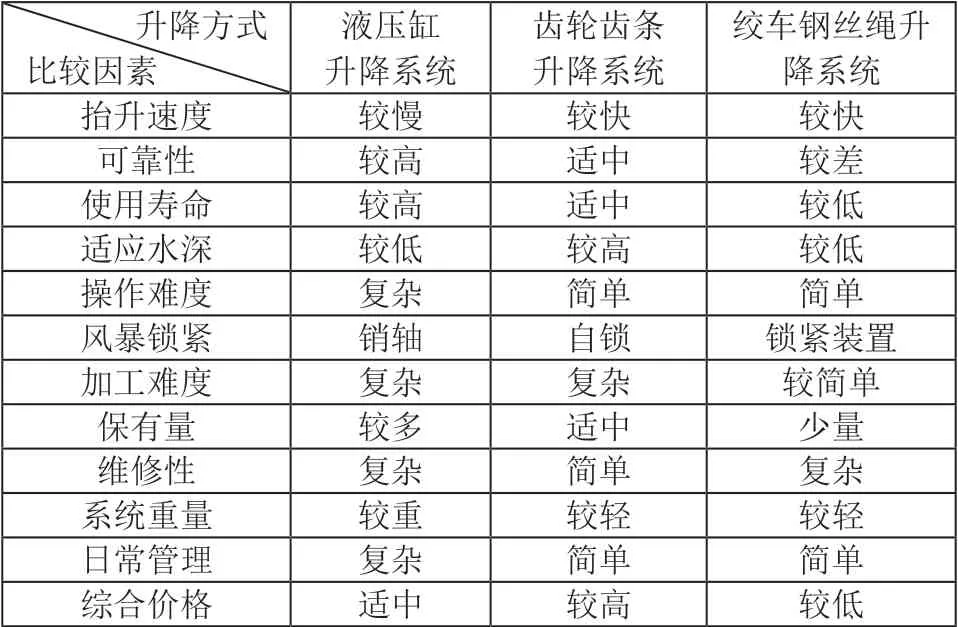

我们首先对常见的用于风电施工以其他海洋工程平台船采用“液压缸、齿轮齿条、绞车钢丝绳”三种升降系统和机理进行了一些调研,概要因素的比较见表格1。

表1

对表1 的二种升降方式分别分析如下:

(1)液压缸升降。基本机理是通过液压缸往复运动,利用液压缸两端的动静销轴,在桩腿结构上的销孔转换配合,实现船体与桩腿之间的位置调整,完成船体的升降。具有较高的可靠性,寿命长,规格型号比较灵活,运动方式主要分为“步进式和连续式”两种,升降速度<20m/h 左右,价格适中,市场保有量较多的特点,但是这种抬升形式效率较低,桩腿底部与海床接触时对波浪影响敏感,只能用在“筒形桩腿”结构,由于受到桩腿重量限制,适应作业水深有局限性,故障维修比较复杂,作业时每根桩腿需要安排人员监护,保证与中控操作人员的实时联络。

(2)齿轮齿条升降。基本机理是通安装在船体结构上带有减速箱驱动的齿轮动力装置,与固定在桩腿结构上的齿条之间双向旋转运动,实现船体结构与桩腿之间的位置变化,完成船体升降。齿轮驱动装置有电动和液压驱动两种方式,有多种规格,可以根据设计自由组合,齿轮齿条升降系统具有运行平稳,速度范围30 ~108m/h,速度越快桩腿底部与海床接触时的敏感性越低,结构紧凑,适用水深较大,日常维护保养方便,作业时每根桩腿无须安排人员实时监护,目前国内齿轮齿条升降系统生产厂家较多,各项技术日臻完善,使用寿命按照50 次/年计算,耐久寿命可以达到20 年,加上维修工艺简单,已经是成熟可靠的升降装置了,但目前综合价格较高。

2.2 吊机选择

目前国内平台船主要有全回转甲板吊机和全回转绕桩吊机有两种形式,各有优缺点,其中:

(1)甲板吊。基本特点是,吊机通过“将军柱”固定在桩腿之间的甲板上,有两种布置方式:第一种是布置在船体的艏、艉端,位于两根桩腿之间并贴近船端,优点是吊机重量可以分散在两根桩腿上,对于降低桩靴比压有好处,还有可能实现浮态兼做全回转起重船的可能,缺点是占用一些甲板有效面积,临近桩腿在全回转作业时有可能会有干扰。第二种是布置在舷侧两根桩腿之间,这种布置只在国外风电施工平台船应用,比较突出的优点是,对风机基础扰动最小,吊机重量和作业载荷可以分散到四根桩腿上,桩腿对吊机臂杆回转作业影响小,舷侧空间大便于安放辅助工装设施,但是船舶偏载平衡以及吊机臂杆在航行状态的封存搁置会比较麻烦。

(2)绕桩吊。基本特点是,吊机直接安装在一个桩腿加强的固桩室结构上面,可以绕着这根桩腿进行作业,优点是吊机回转受临近桩腿干扰较小,占用加板有效面积小,有三个方面缺点,首先吊机重量全部加在一根撞腿上,该桩腿对地比压较大,对升降效率有影响;其次绕桩吊臂杆回转中心到船艏距离较远,会限制船舶驻位,或影响吊机性能发挥;另外,作为浮态做起重船使用难度很大,且性能衰减幅度较大。

2.3 吊机位置与桩基安全

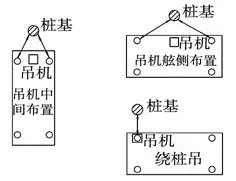

目前国内外平台船吊机布置有艏、艉中间布置,舷侧布置和绕桩吊三种情况,实际使用中船舶安装驻位基本情况如桩位示意图。

图1

从图中不难看出,吊机在舷侧布置桩腿入泥后离风机基础最远,因此,扰动最小,而绕桩吊离桩基距离最近,在作业时应该注意离风机基础的距离。

3 结语

“港航平9”立项初期,结合自身特点,面向海上风电市场的需求,本着遵循市场规则和优化工艺的思路,把建造成本控制在设计阶段,在广泛调研的基础上主要有以下几方面做法和体会:

(1)吊机选择。吊机布置采用了船艏中间偏右的设计,临近桩腿考虑了可拆卸,实现了600t 全回转浮吊功能,尽管牺牲少量甲板有效面积(<5%),吊机在使用中对本船甲板载货的覆盖也受到一些影响,但是浮吊功能的实现,对于市场适应性有好处。

(2)辅助吊机。关于辅助吊机配置,根据国外风电施工平台船绝大部分没有辅吊机的特点分析,施工中通过吊装工艺和专用工具,可以实现风电基础打桩以及风机安装全部需求,感觉辅助吊机并不是必须配置的关键设备,相反辅助吊机不符合轻型化设计思路,会加大对地比压,同时对整船造价影响很大,经过比选,我们选择了不配置辅助吊机的方案。

通过以上的经济技术定位,对一些主要设备的配置和参数,进行了反复的比选,形成了可以满足国内绝大部分风电施工要求的设计,建造中通过加大管理力度,化整为零,严格控制成本,最终实现了同类船造价最低、建造周期最短的成果。