某型全自动起重机在核电厂电机组装中的应用研究

李永,李钢强

(河南卫华重型机械股份有限公司,河南 长垣 453400)

1 前言

国内某电机制造厂为核电厂制造某类电动机,电机的定子组装部分要求全自动无人化生产,起重机负责定子硅钢片上料给机械手,机械手叠装,定子压圈、冲压导桶等工装也需要起重机自动搬运。此类电动机目前两种型号,电机厂家定义为M212 型、M213 型。电机的装配工艺相同、硅钢片托盘相同,定子压圈、冲压导桶等工装装配顺序相同,但大小不同。硅钢片托盘工架、工装工架位置定位销允许偏差1mm,所以要求起重机的重复运行定位精度在1mm 以内。河南卫华机械工程研究院接到订单后,成立工作组,进行此台起重机的研发、试制,最终成功安装在客户现场。2016 年10 月9 日完成调试,至今安全可靠运行。此文将对此种起重机进行总结、描述,希望能促进国内起重机械行业专用起重机的技术发展。图1 是生产现场的一组照片,现场由机械手、起重机、工装架、压力机等组成。

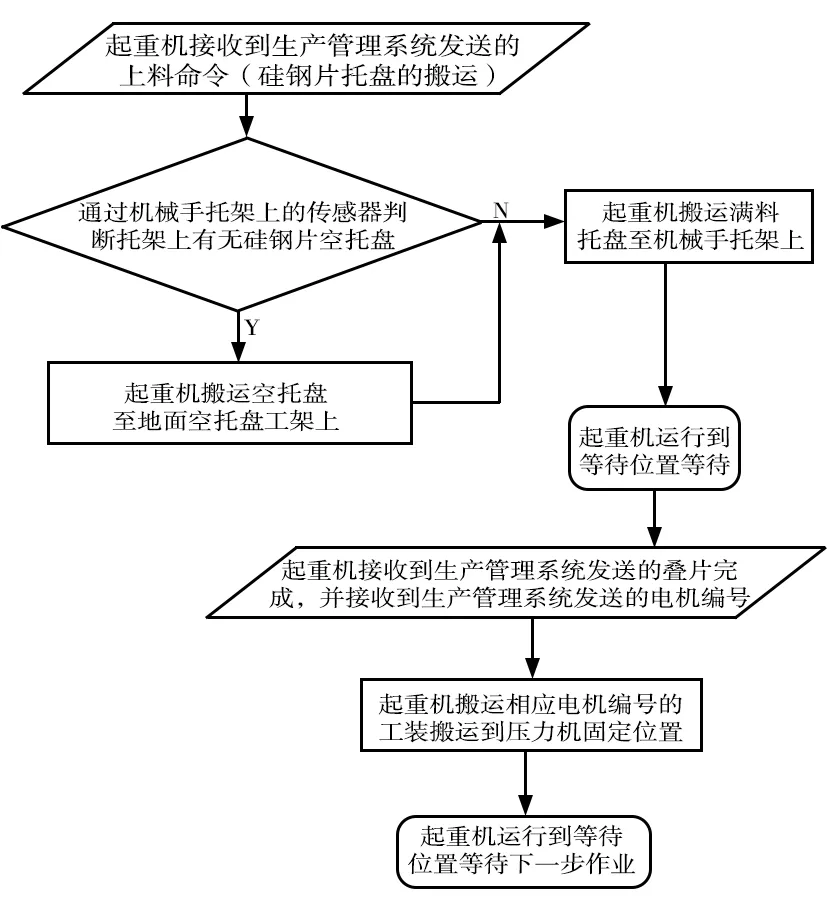

2 起重机的工作流程(如图2)

上面是起重机简化的工作流程图,起重机实际运行过程中,料盘的搬运、工装的搬运都是循环多次作业,因为料盘有两种,槽式硅钢片料盘、扇形硅钢片料盘。工装有压圈、冲压导桶两种。另外,地面的每个工装架上也设有光电开关供起重机判断是否位置已被占存。

图1 生产现场照片

3 起重机的描述

3.1 硬件

分为机械部分、电气部分两大类。机械部分主要包括起重机主梁、端梁、小车等。主要机械构件有主升减速机、制动器、主升电机,小车运行三合一减速机(含小车减速机、小车伺服电机、小车制动器)1 套,大车运行三合一减速机(含大车减速机、大车伺服电机、大车制动器)两套,大车导向轮两套,小车导向轮两套及车轮组组成。大车运行齿轮定位编码器安装于端量上,小车齿轮编码器安装于副梁上。电气部分包括:各机构运行电机、主升施耐德变频器1 台、大车SEW 伺服驱动器两台、小车SEW 伺服驱动器1 台,地面操作台,S7-300PLC、遥控器等。

3.2 软件

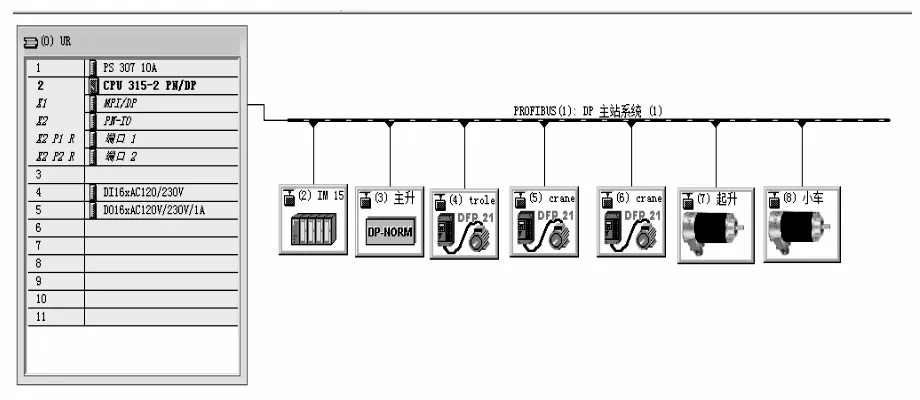

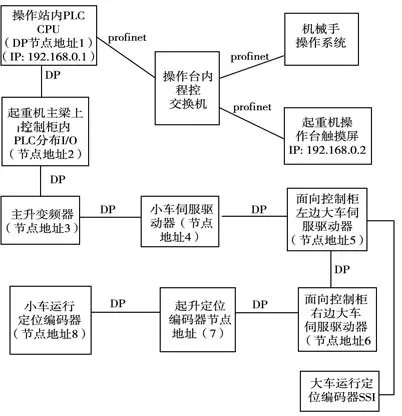

起重机PLC 编程软件STEP7,触摸屏(HMI)软件博图V14。起重机的通讯及控制由S7-300PLC(315-2PN/DP)来完成,与起升变频器、运行伺服驱动器及定位编码器采用PROFIBUS-DP 通讯,PLC 与触摸屏及机械手通讯采用PROFINET,地面操作站内设有交换机接口。起重机的软件组态及通讯节点见图3、4。

图2

图3 软件组态

图4 通讯节点

3.3 起重机的操作

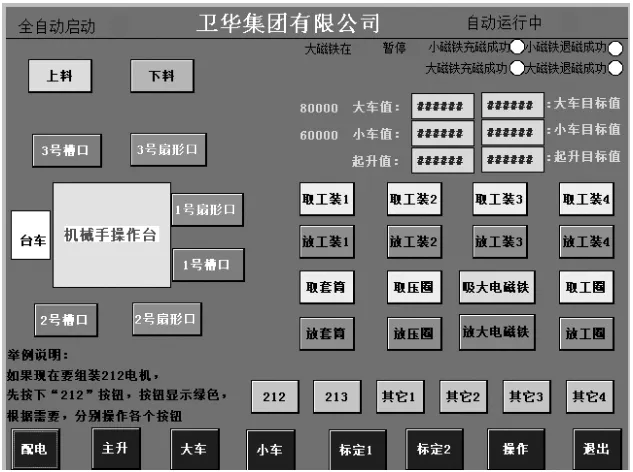

图5 地面操作台

起重机有三种操作模式:自动运行、操作台手动、遥控操作;起重机操作上电前要选择操作方式,地面操作台面板上设有选择开关,有相应文字标示,选择开关打到左边为自动运行、打到中间位置为操作站摇杆操作、打到右边为遥控器操作。操作站上有启动、紧急停止开关,紧急停止蘑菇头按钮。在任一种操作方式下,都能紧急停止起重机的运行。图5 是地面操作台。

具体操作流程如下:

(1)自动运行

选择运行方式开关到自动标示位置→旋起紧急停止蘑菇头按钮→按下启动按钮(上电绿色指示灯点亮)进入到触摸屏操作界面→触点上料位置(或等待生产管理系统的上料信号)→起重机上料结束运行到停靠点→等待下步操作或触点触摸屏下步操作。

起重机的自动启动,必须在自动化生产区域内,否则,及时打到自动运行,起重机也不启动,这是起重机运行路径规划的必要措施,也是重要的安全措施。因为非自动化作业区域无法避免人员、车辆的出入。起重机在自动运行时,发生特别情况,可按下面板上暂停红色按钮,起重机将停止运行,当事件被处理后,可按下绿色自动运行恢复按钮,起重机将接着上次步骤继续运行断点前的工序。图6 是自动化运行下的触摸屏操作开发界面。

图6 自动化运行下的触摸屏界面

(2)手动操作

模式开关打到中间位置,即可操作操作杆运行起重机。把操作模式开关打到遥控位置,即可操作遥控器。手动操作应用在自动操作故障时或起重机检修、维护时及位置标定时。与普通起重机的操作相同,不再赘述。

4 起重机的关键技术

4.1 高精度定位

地面硅钢片托盘工架、工装工架位置定位销允许偏差1毫米,就要求必须控制起重机运行定位精度在1 毫米以内。起重机是笨重的大型机械设备,很难做到机床的定位精度。机械加工工艺也达不到如此高的要求。必须通过电气控制来解决这个问题。卫华机械工程研究院经过大量的试验验证,传统变频器速度变化响应精度毫秒级不能满足要求,并且变频器无法做到机械误差补偿(主要指减速机齿隙补偿),即使如何提高定位装置的精度,都无法控制起重机运行的重复精度控制在1mm 内。决定引入伺服电机、伺服控制器来完成这一工作。伺服电机及控制器的速度响应精度在微妙级,并且可以机械误差补偿。再配以不打滑的齿轮编码器定位装置。最终经过长时间的运行测量达到了1mm 的定位要求,也满足了实际应用要求。

4.2 防摇摆控制

起重机吊载钢丝绳是柔性的,如果吊具在吊取物体时是摇摆的,无论运行定位精度多高都是无意义的。必须保证钢丝绳吊具的定位精度,才是最终需要的结果。如果采用刚性导柱来解决这一问题,车间高度需要增加,本项目客户车间不满足这个条件。电气防摇摆最多能把吊具的摇摆幅度降低到2cm 以内,为了提高作业效率,起重机又不能运行到位后无限期地等待吊具静止。经过卫华机械工程研究院的研究,决定采取如图7 的吊具结构。

图7 吊具落下与起升到顶图片

起重机平移运行前吊具升到顶部靠导桶固定,避免由于大小机构运行引起的吊具摆动,平移到达目标位置,吊具下降到目标Z 轴位置,通过采取这样的方法,成功地解决了定位的问题。

4.2 起重机自动化

熟悉了整个作业流程,根据流程编制起重机的作业程序。对于国内大部分起重机厂家已不是很难的技术问题,此文不再赘述。

5 结语

起重机专机市场,前些年一直被欧洲、日本起重机厂商垄断。近年来国内起重机厂商开始发力,并且做出了很多成绩。但是与欧洲、日本的起重机专机相比,仍有许多不足,如工艺加工水平粗糙、机械结构笨重、操作不够人性化,特别是可靠性、平均无故障时间这个指标存在很大差距。希望本文能够为读者带来一些启发,共同提高国内起重机专机的设计制造水平。