搬运机器人铝合金机架氩弧焊变形控制研究

张宏伟

(江苏联合职业技术学院无锡交通分院,江苏 无锡 214151)

搬运机器人已经向重量轻、耗能低、牢固耐用、便于操控等方面发展,对承载此类机器人的机架必须选用质量轻、易加工、强度高的材料。由于本文研发的搬运机器人要求载重大约50 公斤,能负重完成运输和爬坡的任务,再综合考虑机器人的自身重量、承载能力、运动性能等因素,机器人机架选用铝合金6061,铝合金虽然能减轻重量、保证强度,但焊接性能较差,焊缝容易出现气孔、裂纹等缺陷,尤其是焊件变形大、尺寸较难控制的问题。针对上述问题,我们首先需要设计与之配套的专用焊接工装夹具,既能辅助定位,又能控制变形;其次,制定合理的焊接工艺,其中包括焊接设备、焊前装配、定位、焊接工艺参数等;最后,焊后检测,保证焊接质量和控制变形。

1 焊接工装夹具的设计

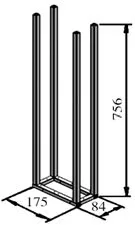

铝合金机架由15×15×2mm 的铝合金方管拼装焊接而成,其主要尺寸如下图1 所示。考虑到铝合金焊接时容易变形,而机架焊后尺寸必须控制在±1mm 公差范围内,因此,为方便焊接装配和定位,以及降低焊接变形,我们根据铝合金机架的结构和尺寸设计配套的焊接工装夹具,该夹具采用材质是同种铝合金,结构简单、易加工,具体如图2 所示。

图1 铝合金机架主要尺寸

图2 铝合金机架焊接工装夹具

2 焊接工艺

(1)焊机和焊材选用。被焊工件的材料是常用的铝合金6061,由于铝合金表面有一层致密难熔的Al2O3氧化膜,氧化膜严重影响焊缝的质量和性能,因此,必须有效地清除这层氧化膜。同时,为了减少钨极的烧损,我们选用交流氩弧焊的方法。尽管如此,铝合金在焊接过程中,依然很容易出现气孔和变形。我们选用OTC 品牌焊机,型号为全数字式IGBT 逆变控制交直流两用脉冲氩弧焊机ADP400,选择相匹配的ER5356 焊丝,直径是1.6mm。

(2)焊前清理。由于机加工后表面有油污等,会导致焊后形成气孔和夹渣等。因此,焊前需要仔细清理,采用化学清理和机械清理两种方法,化学清理用丙酮反复几次擦洗焊缝两侧25mm 以上区域,机械清理采用风动不锈钢丝轮或不锈钢丝刷清理焊缝两侧至少25mm 以上的区域,打磨至亮白色。

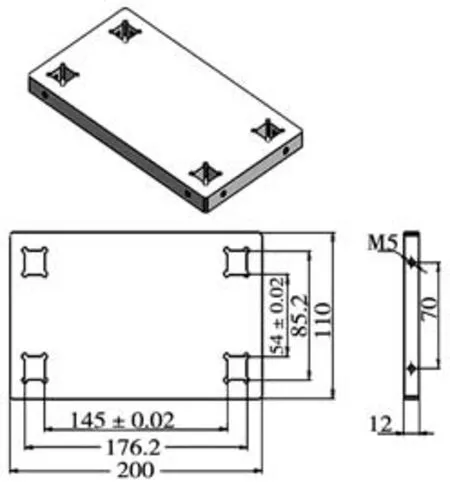

(3)机架的装配与焊接。机器人机架的焊接工艺步骤主要如下:首先,机器人机架底座的装配与定位焊。把4 个铝合金方管按下图3 拼成长方形,不留装配间隙,不开坡口,在方管接缝处采用氩弧焊进行点焊定位,固定好4 个方管,形成一个矩形框架。

图3 机架底座尺寸及立体图

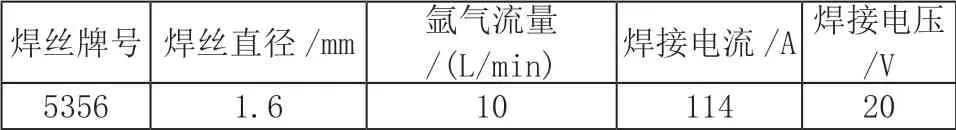

其次,机器人机架底座的焊接。采用氩弧焊进行焊接,先焊接矩形框架的上下表面的水平位置焊缝,再焊接垂直位置焊缝,最后焊角焊缝。主要的氩弧焊焊接工艺参数如表1。

表1 铝合金机架的氩弧焊工艺参数

在铝合金机架的氩弧焊过程中,由于铝合金焊接时导热快,母材和焊丝熔化较快,手工送丝速度也较快,同时方管厚度是2mm,属于薄板,因此,焊接过程中焊丝不需要摆动。由于铝合金熔化颜色没有变化,形成熔池时不易察觉,需要注意观察熔池的形成和焊丝的熔化,控制送丝速度,防止停留时间过长引起烧穿或塌陷。此外,需要注意引弧时氩气提前送气,息弧时氩气的滞后停气,充分保护铝合金焊缝不被氧化。最后,机架中四根长杆的装配与定位焊。要在长方形底座上焊接四根长杆,先把四根长杆插入定制焊接夹具孔中,借助夹具装配与固定四根长杆的位置,防止四根长杆焊接变形,如下图4 所示。然后,在四个长杆和底座拼接处采用氩弧焊进行点焊定位,固定好四根长杆在底座上的位置。最后,四根长杆与底座的焊接。采用氩弧焊方法,焊接四根长杆与底座的接缝,共16 条焊缝,全部焊接完成后,夹具套在长杆上,保持一段时间,可以1 ~2 小时后再拆下来,最后,对机架外表面部分的焊缝进行适当磨平,机器人机架的焊接成品如图5。

图4 机架焊接夹具

图5 机架焊接成品

图6 合格的机架焊缝

(4)焊缝的检测。对四个机器人铝合金机架焊接成品的所有焊缝进行外观检测,要求焊缝表面无肉眼可见的气孔和裂纹,如图6 所示。此外,由于机架对尺寸变形必须在±1mm 公差范围内,实测焊后底座长度,其中一个底座焊后四边的尺寸分别为174.5mm、174.8mm、83.9mm、83.2mm,对应的变形尺寸公差分别为-0.5mm、-0.2mm、-0.1mm、-0.8mm,在变形范围内,其他三个底座也均被检测合格。

3 结语

研发的搬运机器人铝合金机架氩弧焊过程中,易出现变形。为控制变形,我们先设计配套的专用焊接夹具;然后,制定合理的氩弧焊焊接工艺,选用OTC 焊机,改进工艺步骤,做好焊前装配和定位,选用合适的焊接工艺参数,主要是氩气流量10L/min、焊接电流114A、焊接电压20V 等;最后,进行焊后检测,确保在达到焊接质量要求的基础上,有效地控制机器人铝合金机架变形。