钢管取样专用锯机自动化改造与设计研究

费明利,汤子尧

(1.衡阳华菱钢管有限公司,湖南 衡阳 421001;2.上海电机学院,上海 201306)

1 设备现状

某企业技术中心的试样制备室目前拥有4 台带锯机,承担着全厂钢管生产的检测取样任务。钢管取样分横切取样(环切)和纵切取样(条切),因检测项目的原因,其纵切取样数量远多于横切取样。目前试样制备室4 台带锯机的工件夹持工作台均为常规结构,适合于横切取样(环切),但并不适合于纵切取样(条切),主要问题表现在以下几个方面(见图1)。

(1)条切锯割时,钢管试样仍是两端对向夹持。夹持力小,钢管夹持不住打滑;夹持力大,薄壁钢管在大的对向夹持力下极易弯曲失圆,导致无法切割。

(2)条切锯割小直径钢管时,大的对向夹持力使小直径钢管发生扭曲,导致试样切割变形。

(3)按取样要求,在同一段钢管的同一位置,需条切取样多块试样,在钢管对向夹持状态下,当取下第一条纵切试样后,钢管已沿单边纵向切断,在后的第二条纵切取样时,钢管被锯切部分只是单侧夹持,锯切时严重失稳,对于薄壁钢管更无法切割。

图1 现有带锯机

(4)带锯机只能使用工具钢锯带,硬度低,有些高硬度高强度厚壁钢管无法切割;刚性差,锯切过程容易失稳打坏锯片;同时,锯切效率低。但带锯机也有结构简单、维修容易、设备购置费用低廉等特点。

(5)目前的4 台带锯机无任何自动化功能,操作烦琐,效率低下。锯割尺寸得不到保证。

2 改造目的

今年以来,随着该技术中心承担的钢管检测工作量大幅增加,现有的钢管试样锯割能力和试样取样尺寸精度已不能满足生产要求,亟待改造带锯机夹持工作台,以适应钢管纵切取样(条切)工作。同时,考虑到长远发展,拟对现有带锯机进行自动化改造,提升锯切效率,提高锯切精度。

还可以视情况增添适用于钢管纵切的高效新设备并安装专用夹具。

3 近期改造方案A:自动化带锯取样机改造

对现有4 台带锯机进行改造,改造工作包括:设计安装新结构的夹持工作台,在钢管的锯切部位增加液压夹头,增加钢管旋转装置,增加以上新功能的控制单元,配套增加钢管试样装卸加工辅助机器人。

3.1 设计安装新结构的夹持工作台

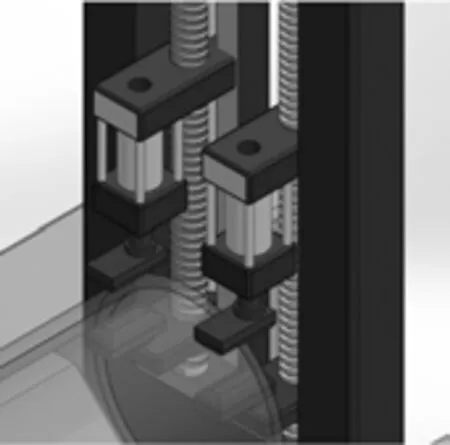

原工作台为平台结构,新工作台顶部放置钢管部位改为V型结构,可保证钢管装夹时对中。工作台底部与底座用丝杠和导轨相连,钢管试样可平移定位(见图2)。

图2 带锯机新结构工作台

3.2 在钢管的锯切部位增加两对液压夹头

图3 夹紧杆上的液压夹头

在工作台两端的纵向夹紧杆上增加两对上下位置可调的液压夹头,直接夹持钢管的锯切部位,且可适用于各种不同直径壁厚的钢管。因为新加的两对液压夹头是分两侧夹持钢管的壁厚并对钢管产生一个纵向拉力,在带锯切割时,钢管试样不会产生弯曲、扭曲、切割失稳等问题(见图3)。

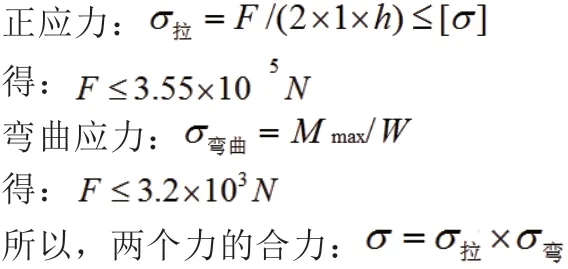

(1)钢管夹持液压夹头的力学分析

以下分析在假设钢管无弯曲变形的理想状态下进行。

若钢管无变形,钢管与夹头的接触长度就是夹头长度。

取夹头长度为50mm,最大钢管规格为∮355×10mm,钢管牌号45 钢,

合力出现在钢管内侧,其大小等于钢管截面所受的拉应力与弯曲应力的和。

(2)液压夹紧力计算

取液压夹紧油缸的工作压力为P=10MPa,油缸内径选50mm,活塞杆直径28mm,油缸工作效率η=0.92,油缸背压P背压=0.5MPa

据以上数据,所选择的油缸和设计的液压夹头满足钢管夹紧要求。

3.3 增加钢管旋转装置

在V 型工作台底部加装两对带动力装置的小升降托辊;液压夹头夹住钢管进行锯切时,托辊完全降至V 型工作面以下,液压夹头松开钢管后,托辊上升支撑钢管并转动一个角度,将钢管试样调整至第二个锯切位置(图4)。

图4 带锯机新结构工作台

3.4 增加新功能的控制单元

增加以上新功能的电器与液压控制单元,并将新控制单元和带锯机的原有控制装置整合,实现程控化和自动化,提升锯切效率和锯切尺寸准确性。

3.5 加装辅助机器人

配套增加钢管试样装卸加工辅助机器人,将机器人与程控化的带锯机控制装置整合,实现钢管试样从装卸料到锯切的全过程智能化生产,基本摆脱人工操作(见图5)。

3.6 方案A 改造后带锯机智能化工作步骤:

图5 改造后的自动化带锯取样机

(1)辅助机器人进行钢管试样装料。(2)工作台两端的纵向夹紧杆动作,夹紧钢管试样。(3)夹紧杆上的两对液压夹头上下调整,夹持钢管锯切部位两侧的壁厚,并对钢管产生一个纵向拉力,在带锯切割时,钢管试样不会产生弯曲、扭曲、切割失稳。(4)第一条纵切取样完成后,液压夹头松开钢管,位于V 型工作面下方的动力托辊上升支撑钢管并转动一个角度,将钢管试样调整至第二个锯切位置,等待第二次锯切。(5)钢管试样锯切取样结束,工作台两端的纵向夹紧杆回退放松,辅助机器人卸料,并进行已切试样的收集,完成工作全过程。(6)以上工作步骤可实现全过程智能化控制。

4 远期改造方案B:增添自动化圆盘锯取样机

金属圆盘锯床+新工作台+辅助机器人。圆盘锯床是金属锯切的常用机床,设备功率大、切削速度快、切削金属厚度大、圆盘锯片刚性大不易弯折、有工具钢圆盘锯片和镶嵌硬质合金圆盘锯片等可选、可锯切高强度高硬度的各种合金钢钢管,其锯切效率是带锯机的数倍。结合该技术中心现有检测任务和发展趋势,增购一台金属圆盘锯床可大大提升锯切效率。方案B 组合为:金属圆盘锯床+方案A设计的新钢管夹持工作台+辅助机器人。该方案可实现钢管试样锯切的高效组合(见图6)。

图6 自动化圆盘锯取样机

5 改造方案比较分析

改造方案A 所增加的机械装置结构简单,新增液压机构的动力可由带锯机现有液压系统提供。钢管装卸辅助机器人属于低精度智能机器人,价格低廉工作可靠,已实现完全国产化,国产辅助机器人具有强大的用户二次开发平台,很容易实现智能机器人与锯机的动作组合。方案A 依托现有带锯机,改造成本低,改造周期短,可行性高。

改造方案B 与方案A 比较,需另外增添金属圆盘锯床,改造周期相对较长,改造成本相对较大,但圆盘锯床的锯切效率比现有带锯机高数倍,圆盘锯床也是金属切割的成熟设备,工作可靠,而且还可以锯切现有带锯机不能切割的高强度高硬度的各种合金钢。从长远发展来看,改造方案B 更具优势。

以上两套方案均可以很好地完成钢管纵切取样工作,并极大地提高工作效率。