基于BIM技术的墩顶转体连续梁设计及施工研究

张少朋

(中国铁路设计集团有限公司,天津 300308)

近年来,随着BIM技术基本理论和应用实践的大力推广,BIM技术在桥梁设计及施工中的应用已越来越广泛[1-2]。利用BIM技术,建立连续梁三维孪生数字可视化模型,实现基于BIM的从设计到施工的全过程参与。在BIM模型基础上开展连续梁设计优化及施工深化研究,更好地指导大跨度连续梁墩顶转体现场施工。

1 工程概况

某新建铁路采用(72+128+72)m连续梁跨越既有高速公路,公路既有路面宽度27 m,规划路面宽50 m,公路与铁路交叉角度为45°19' ,立交要求为(50.0×5.5)m(净宽×净高)。连续梁主墩墩高10 m,采用双线圆端型实体墩,承台采用双层结构,承台尺寸(22.6×14.6×3.5)m,加台尺寸(17.6×10.5×2.0)m。

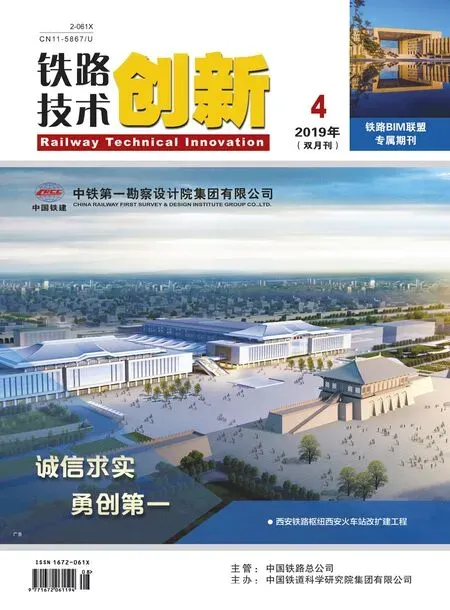

连续梁在高速公路两侧旁位支架现浇施工,采用墩顶平转法同时逆时针转体39°30' 后,完成梁体合龙施工。中墩设置转体球绞,其中上球绞设置在连续梁底部,下球绞设置在墩顶。在边墩侧设置临时墩、滑道梁等。主墩施工完成后沿转体前梁位搭设支架,对称浇筑梁体以及施工边跨现浇段,待梁体边跨合龙后,解除主墩墩顶锁定设施,利用千斤顶拖拉或顶推设置在边支点梁底和滑道梁之间的滑块,使梁体绕中支点处球绞并沿滑道梁转动到设计梁位,然后取出传动销轴。通过边墩、中墩起顶及纠偏装置完成上球绞以及支座安装等工序后就位替换销轴,最后合龙中跨完成梁体施工。铁路连续梁三维图见图1。

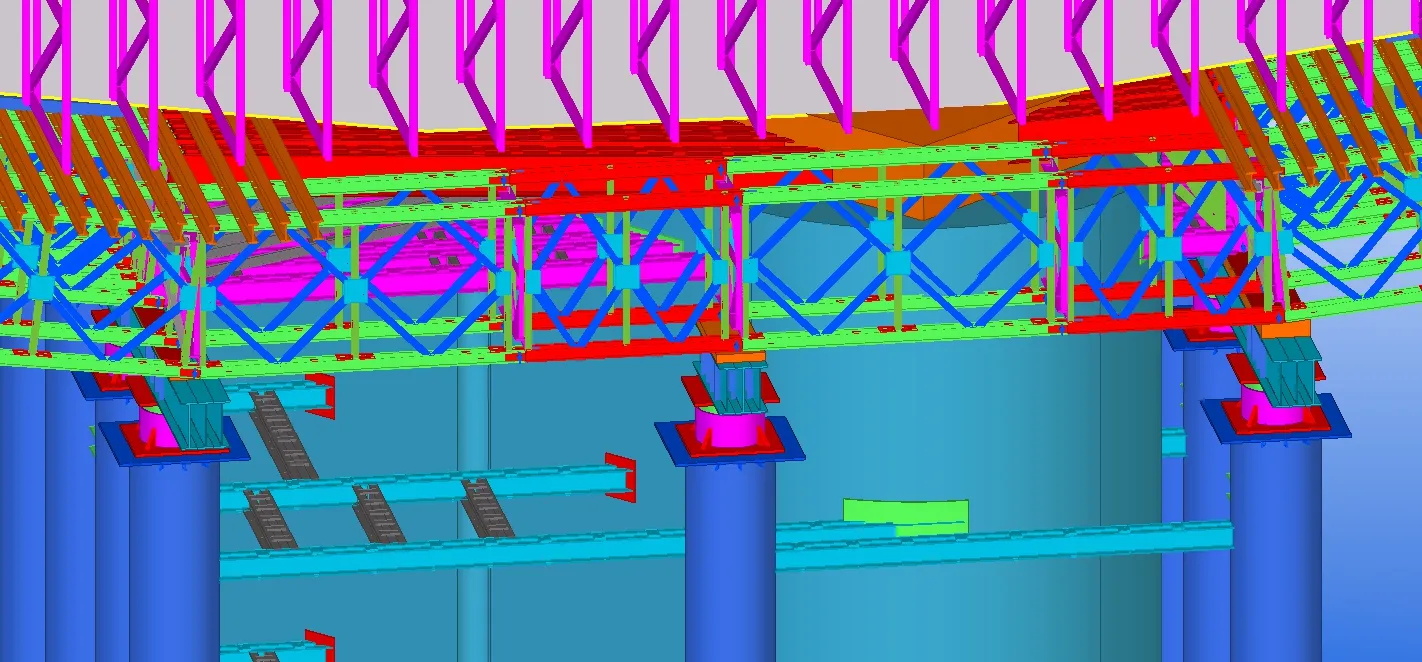

图1 铁路连续梁三维图

2 基于BIM的优化设计应用

利用Tekla软件建立连续梁主体结构(包括预应力钢束、钢筋及预埋件等)、桥墩结构、承台结构、转体贝雷梁支架及基础、滑道及拖拉系统以及球绞精细化模型。通过建立连续梁全桥模型,BIM模型所见即所得。在既有钢筋图的基础上,通过BIM软件提供的三维可视化空间,在设计阶段可进行三维碰撞检测,优化结构设计,同时还可实现精确计算工程数量及二维设计出图,显著提高连续梁设计质量。转体结构整体BIM模型见图2。

2.1 碰撞检测

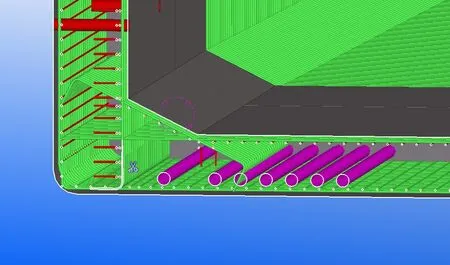

通过碰撞检测对转体连续梁的施工图进行优化设计,减少设计阶段“差、错、漏、碰”。传统设计中二维布置不能直观地将普通钢筋、预应力管道、预应力钢筋、预埋件等体现出来,导致在施工过程中出现彼此之间的碰撞与干扰。基于BIM技术的碰撞检测,从三维可视化的角度,可以在设计阶段发现问题,避免施工过程中的怠工与返工现象,提高设计质量。纵向预应力钢束与梗腋钢筋干扰见图3,边墩防落梁与纵向预应力钢束干扰见图4。

图2 转体结构整体BIM模型

图3 纵向预应力钢束与梗腋钢筋干扰

图4 边墩防落梁与纵向预应力钢束干扰(顺桥向)

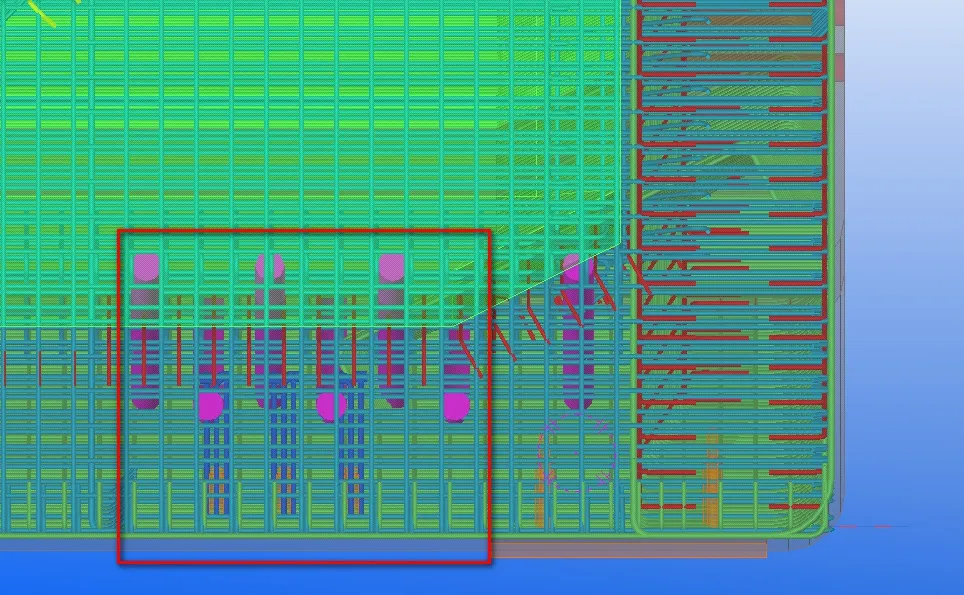

2.2 结构设计优化

通过建立梁体钢筋、支座加强钢筋、墩顶转体加强钢筋、支座预埋件及转体结构预埋件三维BIM模型,优化结构钢筋布置。确定设计优化措施,提高设计质量,加快工程施工进度。优化前、后钢筋布置BIM模型见图5、图6,优化后现场钢筋布置见图7。

(1)支座加强钢筋与墩顶转体加强钢筋功能重合,取消支座加强钢筋。

(2)调整梁底部加强钢筋样式为放射形布置,避免与梁底部预埋板螺栓干扰。

(3)调整梁底加强钢筋间距与梁底钢筋间距一致,有利于现场混凝土浇筑。

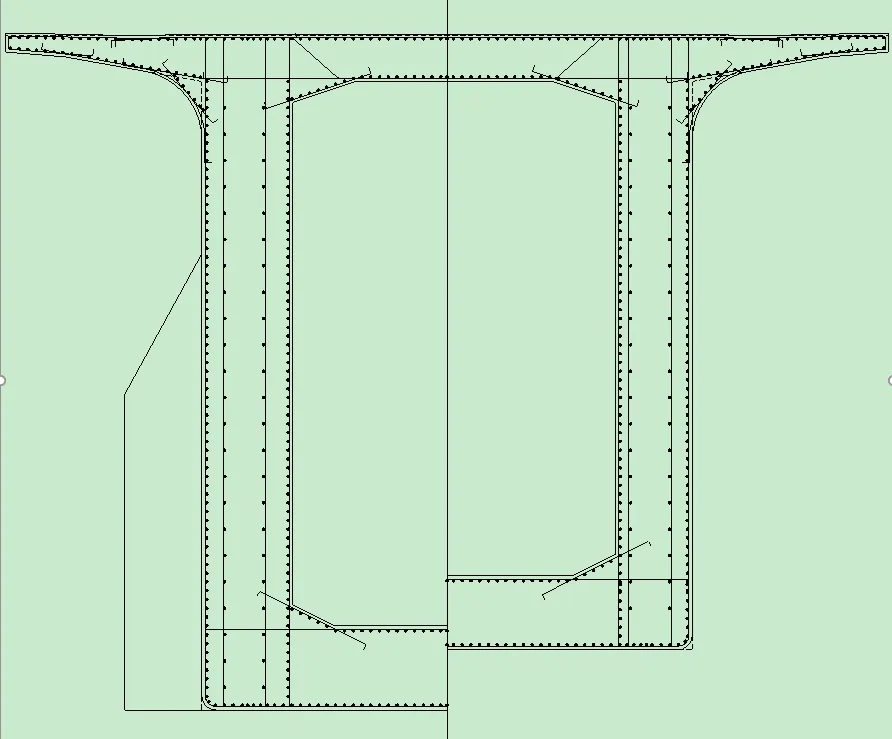

2.3 算量与二维设计出图

建立连续梁整体模型,通过开发基于BIM模型的钢筋图绘制和数量统计软件,快速得到构件的混凝土数量和二维设计图纸,省去人工制图的繁琐,只要有整体结构的BIM模型,就可随时生成想要的施工图,同时正确率也大大提高[3]。三维模型发生改变后,二维图纸也可随之调整。连续梁混凝土数量见图8,连续梁普通钢筋出图见图9。

图5 优化前钢筋布置BIM模型

图6 优化后钢筋布置BIM模型

图7 优化后现场钢筋布置

图8 连续梁混凝土数量

图9 连续梁普通钢筋出图(未显示标注)

3 基于BIM的施工深化应用

设计单位在完成BIM相关模型基础上,以通用格式IFC形式交付施工单位,施工单位进一步对BIM模型进行施工深化研究。

3.1 施工方案比选

转体连续梁0#号块采用支架现浇,支架采用钢管柱+贝雷梁支架体系,从下至上由钢管柱、砂箱、I45a顶横梁、贝雷梁、I18分配梁、方木、模板等组成。

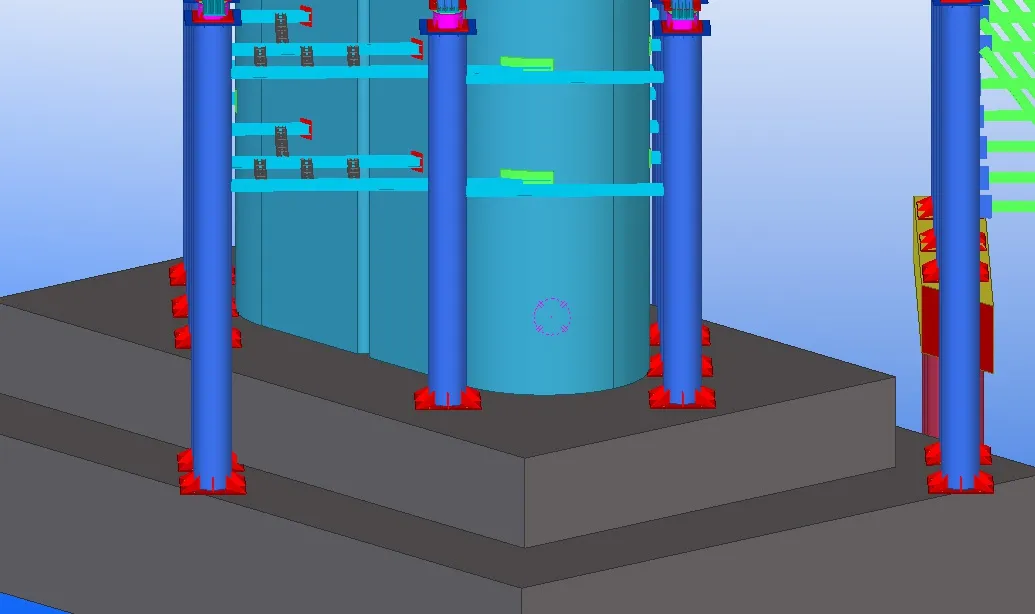

应用BIM技术开展施工方案比选,精算支架贝雷梁等材料的工程量,三维虚拟推演施工过程,优化材料周转方案,4D动态控制施工进度,确保站场施工安全、质量、进度、成本达到预期目标[4-5]。通过建立0#支架及桥墩模型,可以提前确认相关构件关系,辅助确定承台上钢管柱位置及桥墩预埋件位置。墩身旁钢管布置见图10。

图10 墩身旁钢管布置

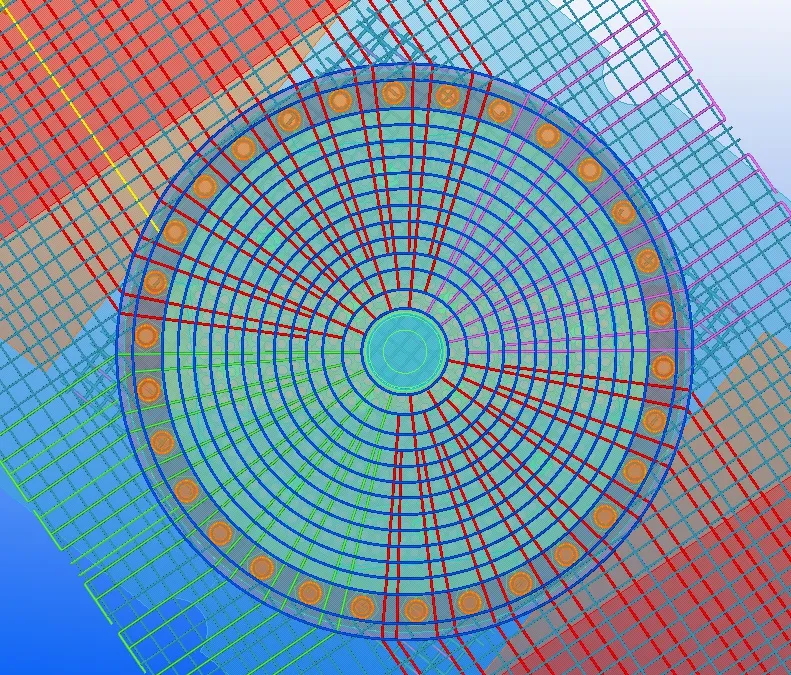

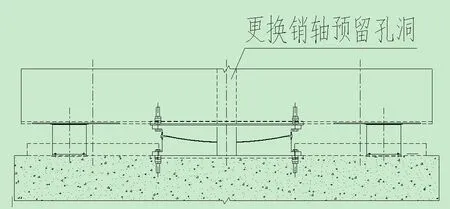

3.2 球绞精细化设计

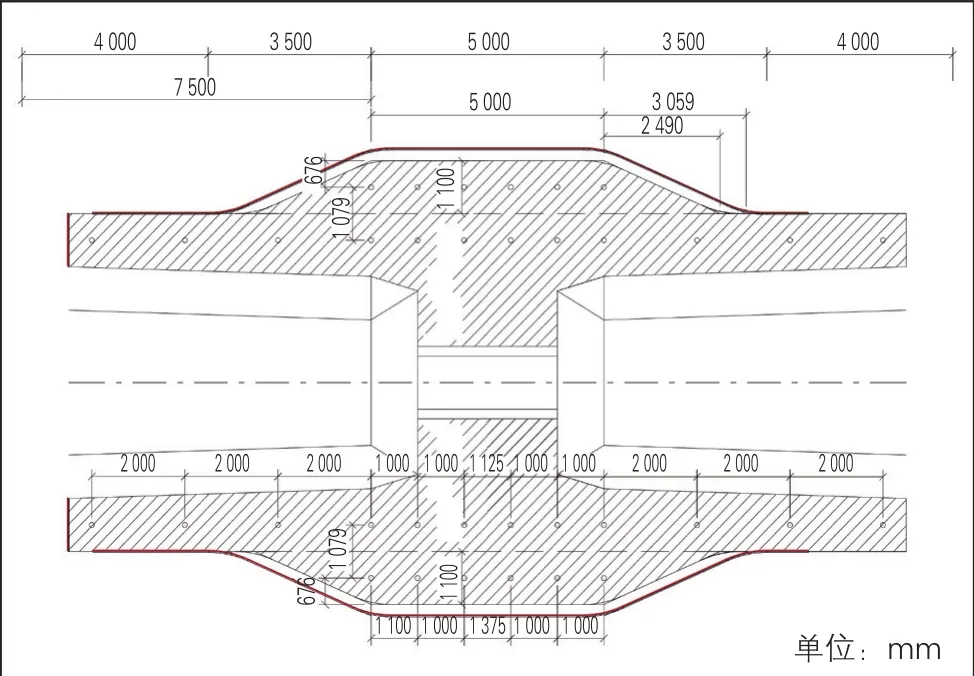

转动球绞是转体桥核心构件,球绞安装精度要求转动中心与设计误差顺桥向±1 mm,横桥向±1.5 mm,球面任意两点相对高差不大于1 mm。为了使施工作业人员明确施工流程、保证施工精度,建立上下球铰、转体销轴、撑脚、滑道等精细化模型,对球绞安装进行施工动态模拟,保证施工质量和进度[6-7]。转体结构布置见图11,球绞BIM精细化模型见图12。

3.3 可视化技术交底

利用施工图纸+可视化模型技术、BIM模型与支架设备结合,以3D实体模型对施工人员进行技术交底,施工管理人员和作业人员深刻领悟设计意图,掌握施工方法,从而避免因理解错误造成返工,提高工程交底效率[8-10]。连续梁加靴处贝雷梁布置见图13。

3.4 0#块下料孔设计

图11 转体结构布置

图12 球绞BIM精细化模型

图13 连续梁加靴处贝雷梁布置

根据原中国铁路总公司工程管理中心《关于推广应用悬臂浇筑连续梁相关施工工艺的指导意见》(工管桥隧函〔2017〕142号),为了进一步提升铁路悬臂浇筑连续梁施工工艺和施工质量管理水平,要求施工单位利用BIM技术建模,优化钢筋及预应力管道间距,形成由梁面直达底板的竖向振捣通道,必要时辅以侧模开孔振捣等振捣工艺,保证混凝土振捣密实[11]。

施工现场开展基于BIM模型的混凝土下料孔、振捣孔布设研究,全面解决了连续梁0#块施工病害多、质量难以控制的系统性难题。

为了满足0#块下料管布置,采取如下措施:

(1)调整0#块横向预应力束、竖向预应力筋及纵向钢筋布置,保证现场能够形成梁顶自上而下的下料孔通道;

(2)在进行梁体钢筋绑扎之前,按照设计单位确定的下料管位置预埋PVC下料管;

(3)现场自动调整横隔板横向钢筋的间距,保证横隔板横向钢筋、梁底加强钢筋与梁体钢筋一致。

下料孔串通布置见图14,下料孔BIM模型见图15。

图14 下料孔串通布置

图15 下料孔BIM模型

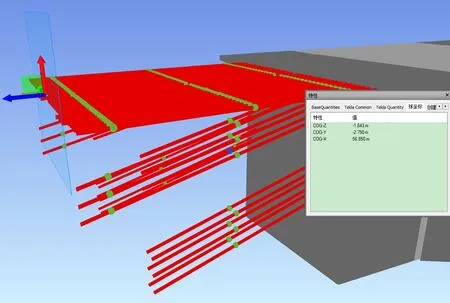

3.5 预应力钢束空间定位

预应力钢束多为空间三维曲线布置,在连续梁模型中建立预应力钢束空间定位坐标,施工单位在BIM模型中直接点取相关坐标,指导现场钢束布置。预应力钢束空间定位见图16。

图16 预应力钢束空间定位

4 结束语

以铁路大跨度连续梁跨越既有公路项目为依托,应用BIM技术对连续梁转体开展BIM优化设计和施工深化研究。优化设计主要包括碰撞检测、结构设计优化及算量与二维设计出图。施工深化研究主要包括施工方案比选、球绞精细化设计、可视化技术交底、0#块下料孔设计及预应力钢束空间定位。

施工单位直接在设计单位提供的BIM模型基础上进行BIM深化研究,实现基于BIM的从设计到施工的全过程参与。通过施工现场反馈,基于BIM的大跨度连续梁墩顶转体优化设计及施工深化,显著提高了施工现场的整体进度,进一步保证了现场施工质量,可为类似建设项目提供参考。