铁助剂对纳米ZSM-5负载钴催化剂的费-托合成催化性能的影响

李金林,黄思源,陈耀,张煜华,刘成超,洪景萍

(中南民族大学 催化材料科学湖北省重点实验室,武汉 430074)

费-托合成(FTS)是将煤炭、天然气、生物质等资源通过合成气转化为可利用的清洁燃料和高附加值化学品的有效途径之一[1].发展费-托合成技术对有效利用我国资源和保障能源安全具有非常重要的意义.钴基费-托合成催化剂因其具有高的活性、高的重质烃类产物选择性及低的水煤气变换反应活性而被广泛关注[2].利用酸性分子筛载体负载钴催化剂,可调控钴催化剂在费-托合成反应中的产物选择性.WU等[3]将ZSM-5/SBA-15复合载体负载的钴催化剂用于费-托合成,发现ZSM-5的加入能够提高C5-C22产物的选择性及低碳烃产物的选择性.JIN等[4]以H-ZSM-5和 Silicalite-1为载体制备了双膜结构的铁基催化剂并用于费-托合成,发现外层的H-ZSM-5分子筛膜有效地提高了异构烷烃的选择性 .利用H-ZSM-5分子筛的孔道结构和酸性,构建双功能钴基催化剂,可使费-托合成产物中的重质烃类产物发生裂解、异构化和芳构化等二次反应,从而使产物集中在汽油段或柴油段[5].

传统ZSM-5分子筛的微孔结构不利于反应物和产物的传质,纳米尺度的ZSM-5分子筛具有微孔-介孔双孔分布结构,有利于改善催化剂的传质与扩散性能.另一方面,由于ZSM-5酸性较强,ZSM-5负载的钴催化剂具有较强的金属-载体相互作用,产物容易过度裂解,使甲烷和轻质烃类选择性偏高,催化剂稳定性较差.适量助剂的引入,可使催化剂表面酸性得到调节,也可以调节金属-载体相互作用,有利于提升催化剂对CO的吸附能力,控制长链烃类产物的裂解,提高催化剂的活性、C5-C22产物选择性和稳定性.最近,课题组采用Fe,Ti,Ga和Zn等助剂对ZSM-5进行修饰,调变ZSM-5载体性质,发现引入Fe助剂的催化剂的费-托合成催化性能最好,提高催化剂活性和稳定性的同时有效降低了甲烷选择性[6].

LOBREE等[7,8]的研究显示引入ZSM-5分子筛的铁原子具有5种稳定存在的状态:分子筛骨架中的铁离子,分子筛孔道中的铁离子,非骨架位点的低聚铁复合物,尺寸较小的铁氧化物纳米颗粒,分子筛晶体表面尺寸较大的铁氧化物颗粒.不同状态的铁物种对ZSM-5载体酸性产生不同影响,影响了催化剂的产物选择性.因此,本文通过改变引入铁助剂的方法(掺杂、共浸渍、分步浸渍)调控铁物种在ZSM-5载体上存在的状态,研究铁助剂的存在状态对ZSM-5负载钴催化剂的结构及其FTS反应性能的影响.

1 实验部分

1.1 材料和仪器

四丙基氢氧化铵TPAOH(25%纯度,阿拉丁试剂);正硅酸四乙酯TEOS、铝酸钠NaAlO2、硝酸钴Co(NO3)2·6H2O、硝酸铁Fe(NO3)3·9H2O、无水乙醇CH3CH2OH(分析纯,上海国药);硝酸铵NH4NO3(分析纯,西陇化工).

氮气物理吸脱附(Quantachrome Autosorb-1,美国康塔);X-射线粉末衍射仪(Advance D8,德国Brucker);透射电子显微镜(Tecnai G220,荷兰 FEI);氢气程序升温还原(Zeton Altamira,美国AMI-200);X-射线光电子能谱(Mutilab 2000,英国VG);NH3-TPD(AutoChemⅡ2920,美国麦克);气相色谱(MicroGC 3000A,美国Agilent).

1.2 载体的制备

采用蒸气转晶法制备ZSM-5载体,具体方法如下:以TEOS为硅源,TPAOH为模板剂,铝酸钠为铝源,按照一定原料配比合成纳米Na-ZSM-5分子筛[5].配制1 mol/L的硝酸铵溶液,按照1.0 g载体:50 mL溶液的配比于60°C下反应8 h,重复2次,过滤后用乙醇和水分别润洗3次,在烘箱中120°C干燥过夜,在马弗炉中550°C煅烧5 h,获得氢交换的H-ZSM-5分子筛.在Na-ZSM-5制备过程中,直接加入铁助剂前驱体(硝酸铁溶液),得到的载体再经过氢交换得到以掺杂引入铁助剂的Fe-ZSM-5载体.

1.3 催化剂的制备

分别用去离子水溶解硝酸钴和硝酸铁获得钴和铁前驱体溶液,采用浸渍的方法制备催化剂,具体步骤如下:(1)以Fe-ZSM-5为载体,通过满孔浸渍法浸渍钴前驱体溶液制备催化剂,催化剂命名为Co/I-ZSM-5;(2)以H-ZSM-5为载体,将硝酸铁和硝酸钴水溶液分别采用分步浸渍(先浸渍硝酸铁溶液,后浸渍硝酸钴溶液)和共浸渍制备催化剂,催化剂分别命名为Co/S-ZSM-5和Co/C-ZSM-5.上述催化剂浸渍完前驱体溶液后,在烘箱中110°C干燥12 h,再在马弗炉中350 ℃下煅烧5 h(升温速率为2 ℃· min-1),最终获得铁负载量为3%(质量分数)及钴负载量为15%的催化剂.

1.4 催化剂的评价

催化剂称取0.15 g,并用0.35 g石英砂充分混合分散后置于固定床反应器中进行费-托合成催化性能评价.所有催化剂在高纯氢气下还原,还原条件为:常压,氢气空速4 L· h-1· g-1,450 ℃,还原10 h.还原完成后,降至室温,将气体切换成合成气,合成气空速为8 L· h-1· g-1,n(H2)∶n(CO)=2∶1,反应器升压至1.0 MPa后,再将反应器温度升至240 ℃开始费-托合成反应.反应的尾气由气相色谱进行在线分析,通过尾气色谱分析结果计算费-托合成的CO转化率和产物选择性数据.

2 结果与讨论

2.1 载体和催化剂TEM表征

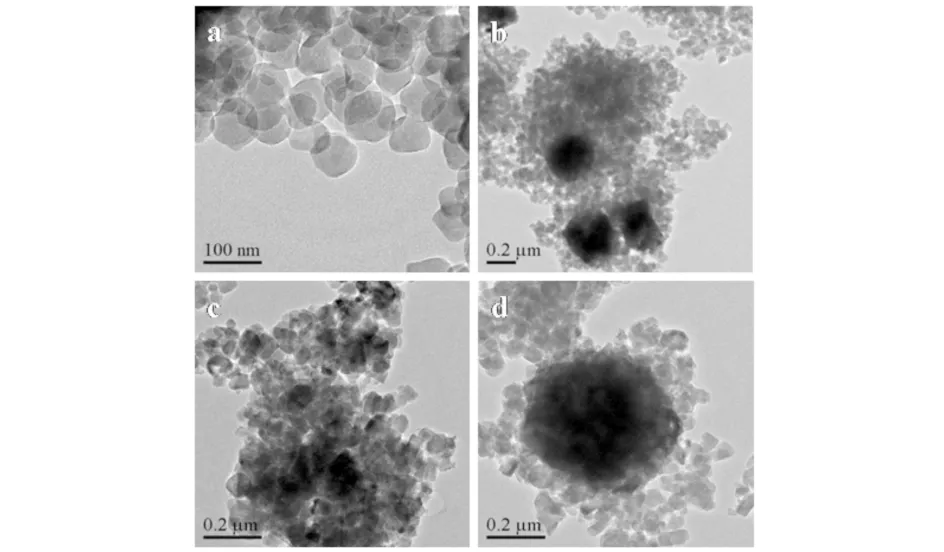

图1为载体和催化剂的TEM图片.从图1a可见:H-ZSM-5分子筛颗粒尺寸较小,约在40~60 nm,较小的颗粒堆积在一起并形成了介孔结构.从图1b,1c和1d可见:不同方法制备的催化剂中的钴物种分散情况显著不同,采用分步浸渍法制备的催化剂中钴物种的分散相对较好.

a)H-ZSM-5; b)Co/I-ZSM-5; c)Co/S-ZSM-5; d)Co/C-ZSM-5

2.2 催化剂N2-物理吸附表征

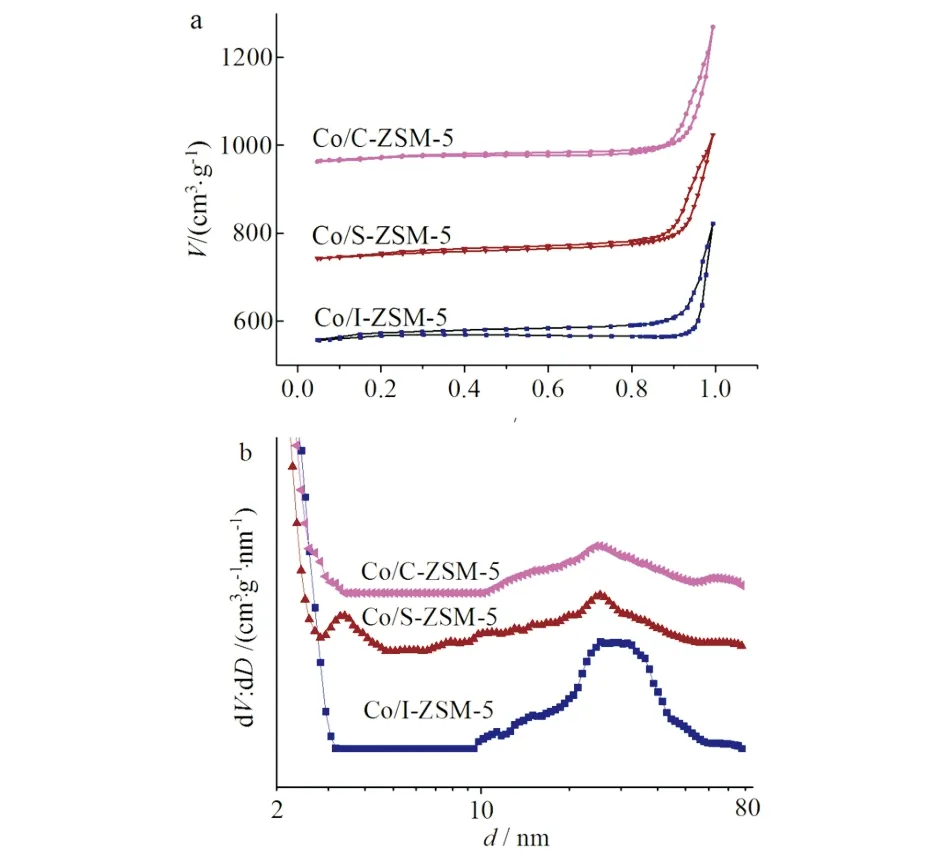

为对催化剂作N2-物理吸附表征,其结果如图2.由图2a可知,在相对压力为0.85~1.0的位置出现回滞环,说明催化剂存在介孔结构.由图2b可知,催化剂的介孔孔径主要集中在20~40 nm,微孔主要为分子筛晶内结构孔.

a)N2吸附-脱附等温曲线图;b)DFT孔径分布图

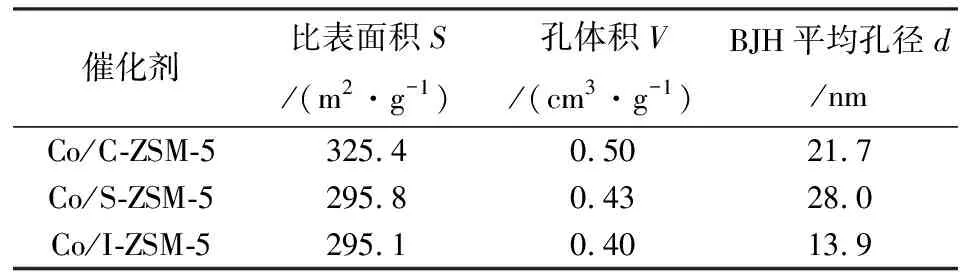

表1为催化剂的孔结构参数,由表1可见:共浸渍法制备的催化剂具有最大的孔体积和比表面积,而分步浸渍法和直接掺杂法制备的催化剂的孔体积和比表面积无明显区别,BJH平均孔径大小顺序为d(Co/S-ZSM-5)>d(Co/C-ZSM-5)>d(Co/I-ZSM-5),说明分步浸渍法制备的催化剂具有较大的介孔.

表1 催化剂孔结构参数

2.3 催化剂XRD表征

图3为催化剂的XRD表征结果.

1)ZSM-5;2)Co3O4

由图3可见:催化剂具有ZSM-5晶体和Co3O4衍射峰[10],但是无明显的铁氧化物的衍射峰,说明铁物种在载体上分散的较好.此外,不同方法制备的催化剂的Co3O4衍射峰强度有所不同,说明铁的引入方式影响了钴的分散.用Scherrer方程计算2θ= 65.2°处Co3O4的粒径,Co/S-ZSM-5, Co/C-ZSM-5,Co/I-ZSM-5催化剂的粒径大小分别为16.0, 17.1, 18.9 nm,说明分步浸渍法制备的催化剂的钴物种分散得最好,这与TEM表征结果一致.

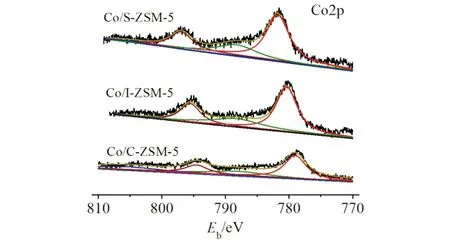

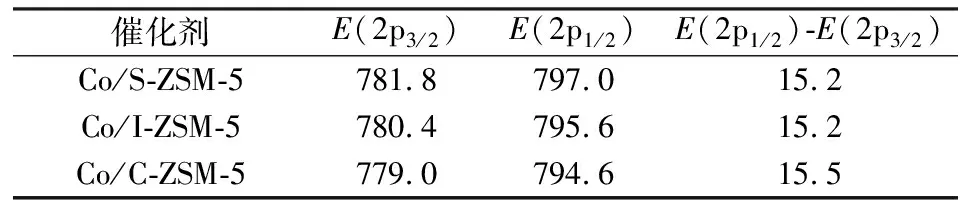

2.4 催化剂XPS表征

图4为催化剂的Co 2p XPS图,表2为Co 2p XPS峰拟合后的结合能数据.XPS表征结果表明,催化剂表面钴物种的存在形式主要是Co3O4[11, 12].表2中可见:Co 2p3/2的结合能大小顺序为E(Co/S-ZSM-5)>E(Co/I-ZSM-5)>E(Co/C-ZSM-5),说明分步浸渍法制备的催化剂,催化剂上的钴物种与载体之间的相互作用较强.

图4 催化剂Co 2p XPS图

表2 催化剂的Co 2p XPS峰结合能数据

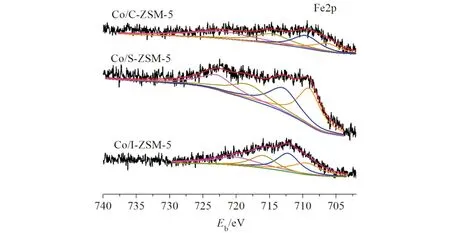

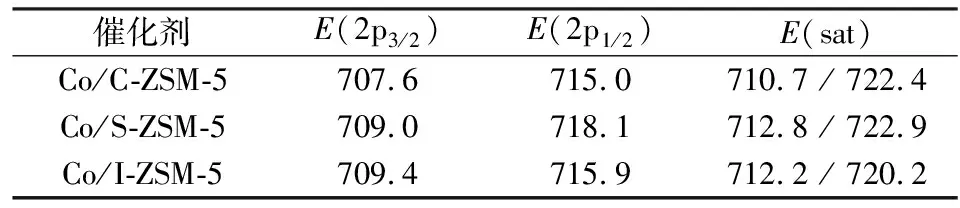

图5为催化剂的Fe 2p XPS图,表3为Fe 2p XPS峰拟合后的结合能数据.结果表明,催化剂表面的铁物种主要存在形式是Fe3O4[13].Co/S-ZSM-5和Co/I-ZSM-5催化剂与Co/C-ZSM-5催化剂相比,Fe 2p峰明显向高结合能发生偏移,说明载体合成过程中加入的铁与载体的相互作用更强.

图5 催化剂Fe 2p XPS图

表3 催化剂的Fe 2p XPS峰结合能数据

2.5 催化剂H2-TPR

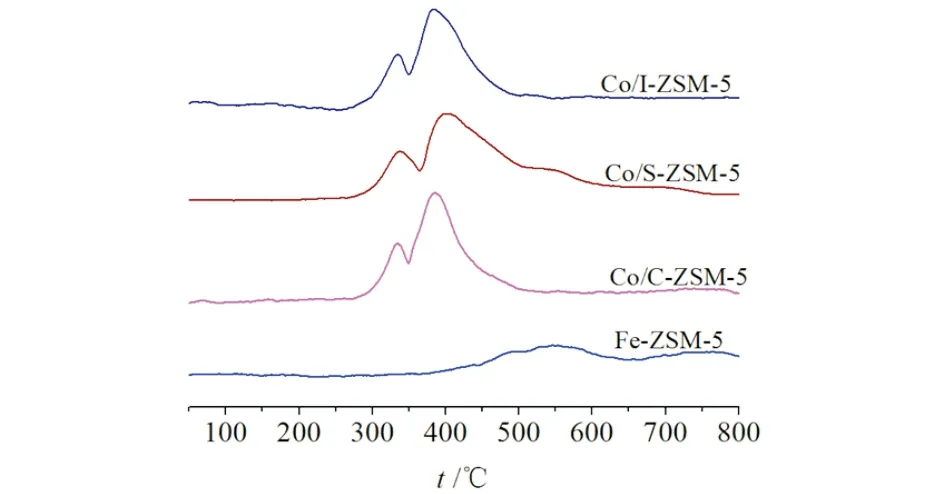

图6为催化剂H2-TPR表征结果.由图6可知:Fe-ZSM-5载体在温度高于450 ℃后出现了2个很小的还原峰,这是由于铁氧化物高度分散于H-ZSM-5载体上,这些高度分散的铁氧化物与载体间的相互作用较强,使铁氧化物还原温度较高.对于催化剂而言,3种催化剂均存在两步还原过程,300~360 ℃的第一步还原峰应归属于Co3O4到CoO的还原,高于360 ℃的还原峰归属于CoO到Co0的还原[14].铁助剂的加入方式对Co3O4到CoO的还原过程影响不大,但是对CoO还原到Co0的过程影响比较明显.

图6 催化剂H2-TPR图

表4比较了催化剂的Co3O4还原到CoO和CoO还原到Co0两步过程的温度差异,由表可知:Co3O4还原到CoO和CoO还原到Co0两步过程的还原温度高低顺序为t(Co/S-ZSM-5)>t(Co/I-ZSM-5)>t(Co/C-ZSM-5),这说明分步浸渍法制备的催化剂的钴物种与载体之间相互作用较强,抑制了催化剂中钴物种的还原,这与XPS表征结果一致.

表4 催化剂的H2-TPR还原峰温度数据

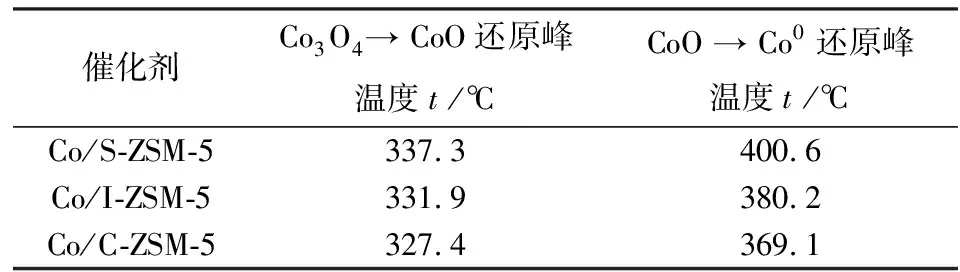

2.6 催化剂NH3-TPD

图7为催化剂NH3-TPD表征结果.由图7可知:所有催化剂具有两个脱附峰.120 ℃左右的为弱酸性位点脱附峰,400 ℃为强酸性位点B酸和L酸的脱附峰[15].在400 ℃的脱附峰,Co/I-ZSM-5催化剂明显强于Co/S-ZSM-5 和Co/C-ZSM-5催化剂.说明,通过载体制备过程中加入Fe的方法,强酸性位点的酸性得到明显增加.对比450 ℃左右的脱附峰,发现分步浸渍法制备催化的脱附峰剂明显高于共浸渍法制备的催化剂,说明分步浸渍的铁分散位点有更多的酸性位点.

图7 催化剂NH3-TPD图

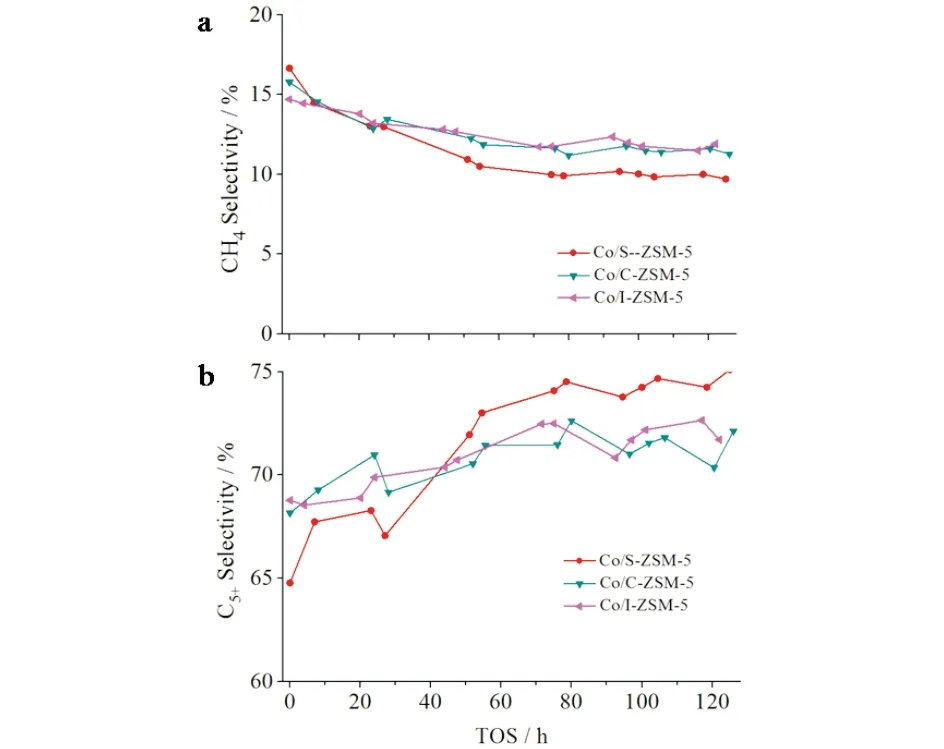

2.7 催化剂的费-托合成反应性能

图8为催化剂FTS的CO转化率随反应时间变化图.

图8 催化剂的CO转化率

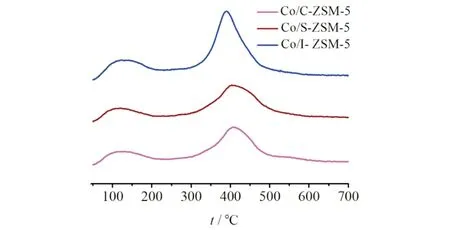

由图8可知:当达到反应温度以后,共浸渍法和掺杂法制备的催化剂在反应进行到30 h以后,CO转化率逐渐趋于平稳,CO转化率提升并不明显.分步浸渍法制备的催化剂,虽然初始的CO转化率不高,但随着反应的进行,CO转化率一直在提升.由TPR表征结果可知,Co/S-ZSM-5还原性较低,在450 ℃时,仍存在部分难还原钴氧化物未被还原,这就造成Co/S-ZSM-5催化剂的初始活性较低,但是在高压合成气气氛下,随着反应的进行,Co/S-ZSM-5催化剂中部分难还原的钴氧化物持续还原,而且Co/S-ZSM-5催化剂中钴物种分散度较高,这些因素造成催化剂的活性逐渐升高,并且CO转化率到达稳态后高于共浸渍和掺杂法制备的催化剂.图9为催化剂的费-托合成CH4和C5+的产物选择性随反应时间变化图.由图9可知:不同方法制备的催化剂的费-托合成CH4和C5+的产物选择性随反应时间的变化趋势与CO转化率变化趋势类似,反应初始阶段,Co/S-ZSM-5催化剂CH4的选择性最高,C5+的产物选择性最低,随着反应的进行,Co/S-ZSM-5催化剂的CH4的选择性逐渐降低,C5+的产物选择性逐渐升高.

a)CH4选择性;b)C5+产物选择性

表5为催化剂的费-托合成CO转化率和产物选择性数据.由表5可知:Co/S-ZSM-5催化剂在达到稳态后,CO转化率最高,CH4选择性最低(10.4%),C5+产物选择性最高(73.2%),碳氢化合物的iso/n比值最高.

表5 催化剂的费-托合成CO转化率和产物选择性数据

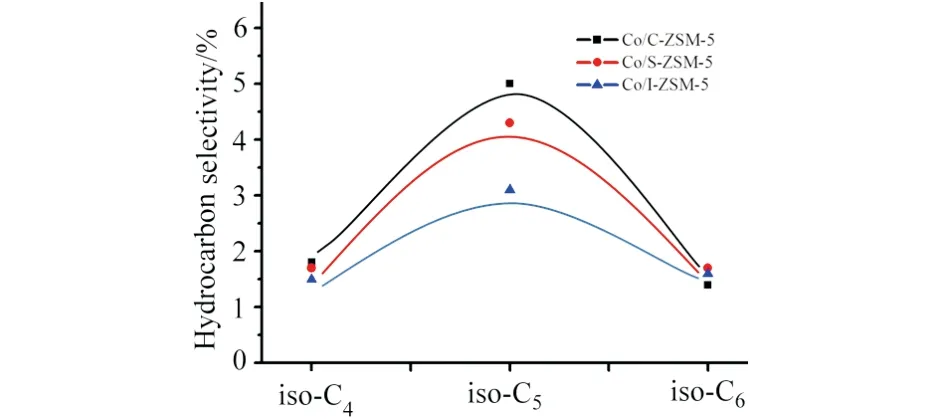

图10为催化剂的iso-C4-6烃类产物选择性比较,由图10可见,Co/C-ZSM-5和 Co/S-ZSM-5催化剂的iso-C5选择性明显更高.上述结果表明:铁助剂的引入方式不仅影响了催化剂中钴物种的分散度和还原性,造成催化剂活性存在明显区别,还影响了ZSM-5载体的酸性,进一步影响了催化剂的异构烃类产物选择性.以浸渍法(共浸渍和分步浸渍)引入的铁助剂更有利于iso-C5的生成,而直接掺杂法引入的铁助剂不利于异构烃的生成.

图10 催化剂iso-C4-6烃类产物选择性

3 结语

以蒸气转晶法合成的纳米ZSM-5为载体,并以铁离子直接掺杂ZSM-5分子筛骨架、铁钴共浸渍、铁钴分步浸渍等三种方式引入铁助剂,制备了铁助剂改性的纳米ZSM-5负载钴基费-托合成催化剂.研究了铁助剂引入方式对钴基催化剂结构、性质及FTS反应性能的影响.结果表明:铁助剂引入方式影响了催化剂中钴物种的分散和还原性及载体的酸性,进而影响了催化剂的费-托合成反应性能.分步浸渍法制备的催化剂的钴物种分散度最高,但还原性最低,还原性和分散度的综合影响使分步浸渍法制备的催化剂在达到稳态后具有最高的CO转化率、最低的甲烷选择性和最高的C5+产物选择性.此外,以浸渍法(共浸渍和分步浸渍)引入的铁助剂更有利于iso-C5的生成,而直接掺杂法引入的铁助剂不利于异构烃的生成.